Баркас - основной вид оборудования, применяемого на предприятиях меховой промышленности для проведения физико-химических процессов (пикелевания, дубления, протравления, нейтрализации, крашения и др.). Наибольшей распространение в настоящее время получил баркас Б-5000

Указанный баркас состоит из корпуса мешалки (крыльчатки), приводного механизма 6, люка с крышкой для выгрузки обработанных шкур, запорного устройства, устройств для подогрева растворов и для спуска отработанных растворов, а также ложного днища.Баркас изготавливают из сосновых досок толщиной 70-80 мм и стягивают разрезными обручами из полосовой стали сечением 80 x5 мм, снабженными приспособлениями для натяжения. Сверху баркас закрыт крышкой с откидными створками.

Внутри баркаса установлено ложное днище, представляющее собой деревянный настил с отверстиями, имеющий уклон в сторону люка. Указанная конструкция ложного днища обеспечивает удаление раствора без выгрузки шкур.

Для повышения интенсивности перемешивания раствора и удобства загрузки шкур ось мешалки смещена относительно продольной оси баркаса в сторону одной из боковых стенок. Конструктивно мешалка состоит из стального вала, установленных на нем чугунных фланцев и связанных с ними деревянных лопастей. Вал смонтирован в шарикоподшипниках, корпуса которых закреплены на кронштейнах, соединенных с торцевыми стенками баркаса. Мешалка приводится в движение электродвигателем через червячный редуктор и зубчатую передачу.

Запорное устройство крепится на передней торцевой стенке баркаса и служит для открывания и закрывания крышки люка. Оно состоит из установленного в подшипниках скольжения вертикального вала, на нижнем конце которого закреплен кулак,взаимодействующий с крышкой, а на верхней червячное колесо, и горизонтального вала, также установленного в подшипниках скольжения и оснащенного рукояткой и червяком, взаимодействующим с червячным колесом.

Устройство для спуска отработанных растворов представляет собой трубу диаметром 100- 120 мм, один конец которой крепится к нижней части баркаса (под ложным днищем), а другой оснащен клапаном. Перемещение клапана в положение «Открыто» и «Закрыто» производится вращением штурвала, связанного через винтовую пару и тягу с клапаном.

Устройство для подогрева раствора состоит из перфорированной трубы, изготовленной из нержавеющей стали и подсоединяемой к паропроводу, на котором установлена запорная арматура с ручным или электромеханическим приводом. В первом случае подача пара осуществляется обслуживающим персоналом, во-втором - автоматически. С целью предотвращения порчи обрабатываемых шкур подача пара должна производиться только при вращении мешалки. С этой же целью труба дляподачи пара установлена в специальном кармане.

К баркасам должны быть подведены трубопроводы с холод-ной и горячей водой, паром, а также для подачи растворов схимической станции.

Выгрузка обработанных шкур производится в кассеты, которые устанавливаются в приямок. Приямок подсоединен к канализационной системе и в зависимости отконкретных условий (высоты помещения, глубины залегания грунтовых вод и т. п.) может быть частично или полностьюзаглублен в грунт.

Предусмотренное действующими технологиями повторное использование рабочих растворов требует разделения стоков, поступающих из приямков. С этой целью канал, по которому удаляются стоки, разделяют вертикальными стенками на несколько желобов, каждый из которых в месте присоединения к приямку оснащен запорной арматурой. Разделение стоков способствует более эффективной работе очистных сооружений. Помимо баркасов Б-5000 на предприятиях меховой промышленности применяют баркасы Б-2500, Б-1000 и Б-500. Конструкции баркасов Б-5000, Б-2500 и Б-1000 идентичны. Баркас Б-500 не имеет люка для выгрузки, и его монтаж не требует специального фундамента. Чертежи указанных баркасовразработаны Всесоюзным научно-исследовательским институтом(ВНИИ) меховой промышленности.

Представлен баркас с закладной кассетои переносной мешалкой конструкции научно-производственного объединения (НПО) «Легпроммеханизация». Баркас состоит изкорпуса 1, переносной мешалки 2 с приводом 4 и кассеты. Мешалка и кассета транспортируются с помощью кран-балки. Данная конструкция баркаса не требует изготовления приямка, облегчает загрузку и выгрузку обрабатываемых шкур, способствует более эффективному (повторному) использованию рабочих растворов.

Техническая характеристика баркаса Б-5000

Характеристика:

1. Вместимость м 3 7,2

2. Рабочая вместимость, м 3 5

3. Количсетво загружаемого сырья, шт.

Овчина 200-400

4. Электродвигатель привода

Тип АИР100L4

Мощность, кВт 2,8

Частота вращения, с-1 25

Мешалка

Диаметр, мм частота вращения, с-1 2500х2000х1650

Габаритные размеры, 3430х2300х2600

мм корпуса (внутренние) баркаса

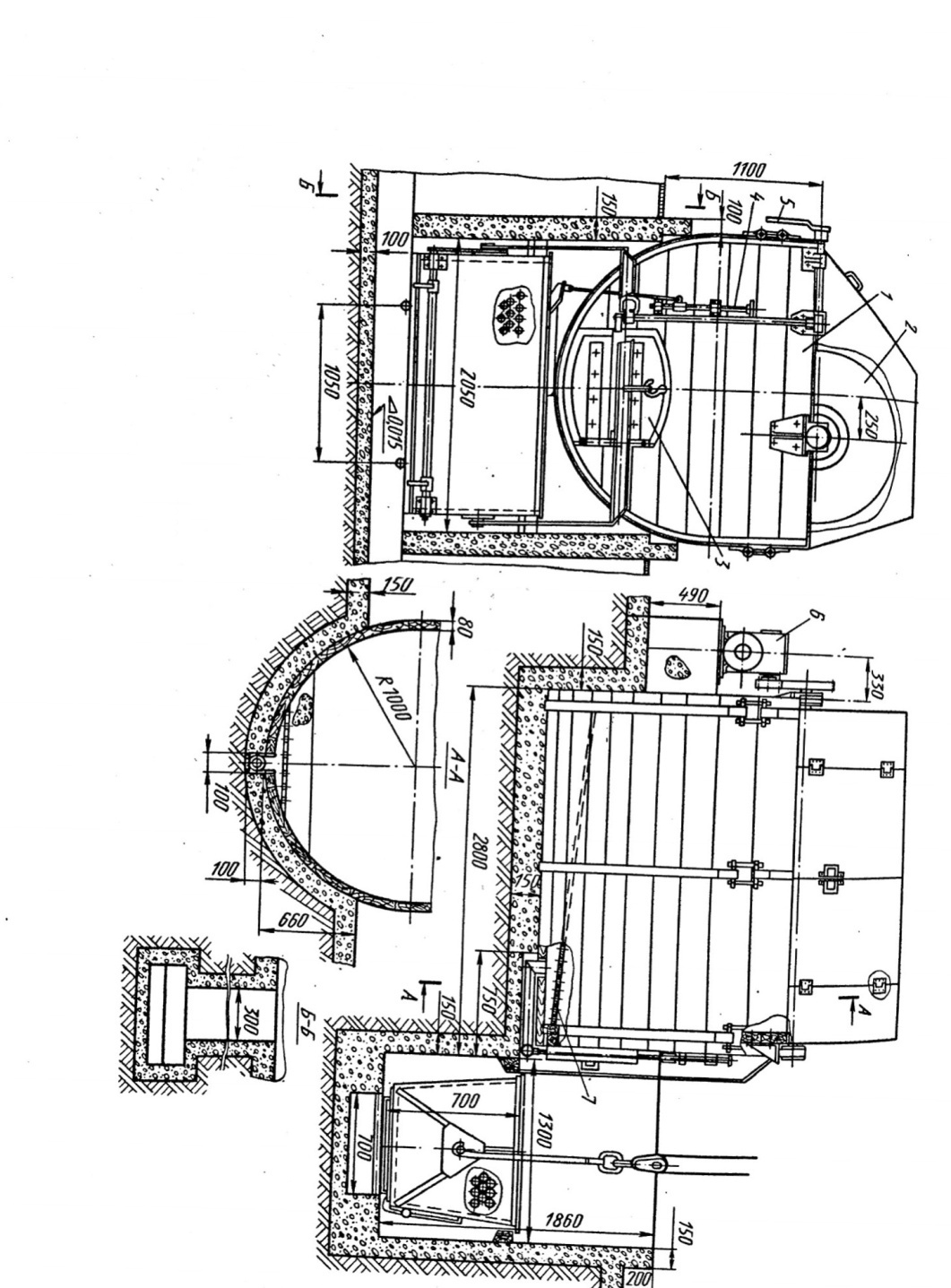

Рисунок 1- Схема баркаса Б-5000

3. Характеристика сырья, материалов и готовой продукции

3.1. Характеристика перерабатываемого сырья

Характеристика сырья соответствует по ГОСТ 28509-90 “Овчины невыделанные” Технические условия.

Шкура должна сниматься без головной части пластом, с сохранением шкуры с шеи и передних лап до запястного (коленного) сустава, а задних до скакательного сустава,очищена от грязи, крови, прирезей мяса и сала и расправлена, но не растянута. Шкура должна быть кислотно-соленым, сухо-соленым или пресно-сухим способами консервирования. Замораживание не допускается.

В овчине кислотно-соленого способа консервирования массовая доля оксида алюминия в кожевой ткани должна соответствовать 0,6-2,0%(в пересчете на абсолютно сухое вещество).

Площадь овчины, кроме романовской, должна быть не менее 24 дм2.

Качественная характеристика шерстного покрова овчины проводится для шубной романовской овчины, шубной русской овчины, шубной степной овчины.

К шубной романовской поярковой овчине относят шкурки молодняка овец романовской породы и их примесей с грубошерстными северными короткохвостыми овцами.

Волосяной покров густой или менее густой,мягкий, первичный, нелиняющий, со значительной рыхлостью пуха над остью, с рыжеватыми, коричневатыми, серыми, светло-серыми, бурыми, или черными верхушками пуховых косиц, цвет внутри шерстного покрова при его развертывании от светло-серого до темно-серого с признаками голубизны.

Допускаются овчины с поверхностной свалянностью верхней части шерстного покрова, поддающейся расчесыванию; с темной полосой шерсти, состоящей из черной ости в области шеи, холки и спины,мало отличающейся по тонине от основной массы шкуры.

К шубным романовским овчинам 2-ой группы относят шкурки взрослых романовских овец и их помесей с грубошерстными северными короткохвостыми овцами, не соответствующие требованиям первой группы,имеющие один из следующих признаков:

без рыхлости пуха над остью или с пере рослостью ости над пухом;

отсутствие завитков на всей площади овчины;

со значительным потемнением в области шеи, холки, спины из длинных и грубых остевых волокон;

с наличием значительного количества переходного волоса.

Овчины, не соответствующие данной характеристике шерстного покрова, относятся к шубной русской овчине. Это шкуры всех грубошерстных пород овец включая кавказских грубошерстных, а также взрослых смушковых овец.

Шерстный покров неоднородный, в основном волнистый, косичного строения, с содержанием значительного количества пуха. Встречается сухой и мертвый волос.

К овчинам шубным степным относят шкуры курючных грубошерстных и взрослых каракулевых овец.

Шерстный покров косичного строения, состоящий из пуховых и остевых волокон. Допускается наличие сухого и мертвого волоса. Длина шерстного покрова для овчин шубных шерстных –свыше 6,0 см, полушерстных- свыше 2,5 см до 6,0 включительно, низкошерстных – свыше 1,5 до 2,5 включительно. Длина шерстного покрова для овчин шубных романовских шерстных – свыше 5,0 см, полушерстных свыше 1,5 до 5,5 включительно. Оценка пороков шубной овчины проводится в единицах. Предельный размер одного порока по площади не более 30 см2, предельный размер одного порока по длине не более 8 см.

В шубной овчине не учитываются поверхностные единичные репьи в количестве не более 20 штук.

3.2 Характеристика готовой продукции

Характеристика готовой продукции соответствует ГОСТ 1811-75”Овчина выделанная”

Овчина должна быть выделана с сохранением конфигурации и симметрично расправлена. Кожевая ткань должна быть мягкой, однотонной, с ровным по всей площади ворсом(кроме пашин). Волосяной покров чистый, прочесанный; на стриженных – равномерно подстрижен, высотой не менее 16,0 мм.

Закрашивание волосяного покрова романовских овчин допускается только в тона, близкие к естественному цвету.

Химические и физико механические показатели должны соответствовать нормам кожевой ткани:

Температура сваривания, не ниже, °C80

Содержание влаги, не более. 14

Содержание окиси хрома для овчин хромового дубления, % 1,5-3,5

Содержание золы, не более,% 9,0

Содержание несвязанных жировых веществ, не более,% 12

pH водной вытяжки, не менее для крашенных овчин, % 4,0

Предел прочности при растяжении,неменее,МПа 7,8

Нагрузка при разрыве целой овчины, не менее, H250

Удлинение полное при напряжении 9,8 МПа, не более, балла 2

Устойчивость пленочного покрытия к мокрому трению при 100 оборотах не должно стираться.

Нормы химических и физико-механических показателей для волосяного покрова:

Содержание несвязанных жировых веществ, не более, для крашенных овчин, % 2,0

Устойчивость окраски к сухому трению, не более для овчин крашенных в цветные тона, балла 4

В зависимости от вида овчины характеристика волосяного покрова к кожевой ткани должна соответствовать следующим показателям:

Русская: волосяной покров неоднородный, в основном волнистого косичного строения, различной окраски,со значительным содержанием пуха. Встречается сухой и мертвый волос. Кожевая ткань плотная и менее плотная.

Овчина в зависимости от наличия пороков подразделяется на сорта: I,II,III,IV.

4. Операционное описание технологического процесса производства

| Наименование процесса и операций | Оборудование | Ж.К | Температура, °С | Продолжительность, час | Состав рабочих растворов и концентрация входящих веществ г/дм3 | Порядок работы |

| 1. Додубливание | Б-5000 | 4-6 | Сухой хромовый дубитель-8,0 ТаннескоH – 4,0 ЭскатанGLH - 3,0 КутаполTIS - 1,0 | В барабан набирают воду, подают жирующие материалы, предварительно перемешав их с горячей водой(45° С)до получения эмульсии и через 10 мин загружают овчины. После загрузки овчин через 30 мин подают сухой хромовый дубитель.Через 4 часа проверяют pH, который должен быть 3.9-4.0.Температура сваривания должна быть не ниже 100 С.Вращение по 20 мин при загрузке овчин, добавлении хим.материалов и каждый последующий час обработки. | ||

| 2. Сток | Б-5000 | - | - | - | - | Проводят без выгрузки овчин. |

| 3.Промывка,сток | Б-5000 | 0.5 | Чистая вода | Сток проводят с выгрузкой овчин. | ||

| 4.Нейтрализация | Б-5000 | - | Аммиак 25%-1.0 Бикарбонат натрия 1.0 | В барабан набирают воду требуемой температуры,подают хлорид натрия и проводят анализ на его содержание, затем дают предварительнорастворенные ЛовенолMMF и подают Буфер А. Через 30 мин подают краситель в растворенном виде. Через 30 мин после заливки красителя подают первую порцию муравьиной кислоты,разбавленной водой 1:5,еще 10 мин заливают вторую порцию муравьиной кислоты,разбавленной водой 1:5 и процесс продолжают 30 мин. | ||

| 5. Промывка | Б-5000 | 0.5 | Чистая вода | Вращение непрерывное по окончании сток с выгрузкой овчин. | ||

| 6.Крашение волосяного покрова и кожевой ткани | Б-5000 | Хлорид натрия- 5.0 ЛовенолMMF-2.0 Буфер 2.0 Солобраун-2.0 Муравьиная кислота-1.0 ЭскатанGLH-4.0 | В барабан набирают воду требуемой температуры, подают хлорид натрия и проводят анализ на его содержание, затем подают предварительно растворенные Ловенол и подают Буферный раствор. Через 30 мин подают краситель в растворенном виде. через 30 мин после заливки красителя дают первую порцию муравьиной кислоты,разбавленной водой1:5 и процесс продолжают еще 30мин.Допускается жирующие материалы непосредственно в ванну. | |||

| Б-5000 | - | - | - | - | Проводят без выгрузки овчин. | |

| 7. Промывка | Б-5000 | 0.5 | Чистая вода | Вращение непрерывное. | ||

| Сток | Б-5000 | - | - | - | - | С выгрузкой овчин. |

| 8. Пролежка | Стеллаж | - | - | 8-10 | - | Овчины укладывают с штабеля. |

| 9. Отжим | ВОМП-1800-к | - | 45-55 | 45-60мин | - | Овчины в расправленном виде завешивают на шестах кожевой тканью вверх. Кожевая ткань овчин после сушки должна быть подвялена. |

| 10. Увлажнение-отминка | Б-5000 | - | - | 5-6 | - | В барабан загружают овчины, из расчета 6-8кг/м3 емкости барабана. Влажность 18-20% |

| 11. Расчесывание | Чесальная машина MCPN-140 | - | - | - | - | Овчину пропускают через машину два раза:первый со стороны огузка, второй с шейной части. |

| 12.Глажение | Гладильная машина ГМ-35 | - | 170-180 | - | - | Овчину пропускают через машину 2 раза: первый со стороны огузка, второй с шейной части. Высота стрижки волосяной покров не менее 16мм. |

| 13.Стрижка | Стригальная машины СМ-1200М | - | - | - | - | Овчину пропускают через машину 2 раза: первый со стороны огузка, второй с шейной части. Высота стрижки волосяной покров не менее 16мм. |

| 14.Сортировка | Стол | - | - | - | - | Отсортировывают овчины с недостаточно проработанным волосяной покров и направляют на дополнительную отделку. |

| 15.Шлифование | Шлифовальный круг | Шлифовальная бумага№1000-1200 | Овчины кладут на шлифовальный барабан кожевой тканью вниз и отрабатывают сначала по контуру, затем посередине. | |||

| 16. Подчистка-обеспылевание | Машина ”Шодель” | - | - | - | - | Овчины обрабатывают по всей площади. |

| 17. Сортировка оценка | Стол | - | - | - | - | Проводится в соответствии с действующей технической документацией |

| 18. Измерение площади | Измерительная машина 07482/P2 | - | - | - | - | Проводится в соответствии с действующей технической документацией |

| 19.Клеймение, упаковка и маркировка | Стол | - | - | - | - | Проводится в соответствии с действующей технической документацией |

1.8 Производственный контроль

Производственный контроль включает в себя: контроль качества сырья; технологический и межоперационный контроль; контроль качества готовой продукции.

Контроль технологических процессов, операций при обработке меховых шкур лисицы предназначен для повышения эффективности и качества технологических процессов, предусмотренных в технологии.

В схему включено проведение технологического - аналитического контроля с учетом требований метрологии и межоперационного органолептического контроля

Приборы и измерительные средства:

- прибор для определения температуры сваривания по ГОСТ 17632-72

- термометр ртутный стеклянный лабораторный ГОСТ 215-73E

- термометр стеклянный жидкостный нертутный ГОСТ 9177-74

- термометр стеклянный технический ГОСТ 2823-73Е

- мерная емкость ГОСТ 2417-7 «Кружка мерная металлическая» ГОСТ 1770-74E «Посуда мерная лабораторная, стеклянная, мензурка, колба пробирка»

- часы электрические первичные, показывающие станции часовые ГОСТ 7412-77

- линейка измерительная металлическая ГОСТ 427-75

- КЭП - командный электропневматический прибор, предназначенный для регулирования во времени различных процессов по данному графику посредством быстродействующего включения или выключения до 12 электрических цепей

- pH-метр - милливольтметр рН-340 со стеклянным электродом с диапазоном измерения 0-14pH, с ценой деления шкалы 0,05pH, или универсальный нанометр 7B-74

Для проверки расходов химических материалов по массе предусмотрены следующие типы весов:

- весы для статического взвешивания ГОСТ 27711-79 ГОСТ 23676-79

-весы лабораторные технические 2-го класса ГОСТ 7328-82E

- весы лабораторные общего назначения и образцовые ГОСТ 24104-80E

-весы аналитические

Допускается применение других марок приборов и измерительных средств, соответствующих техническим характеристикам.

5. Теоритическая основа процессов

Нейтрализация

Цель нейтрализации заключается в снижении кислотности. В результате нейтрализации происходит дальнейшее упрочнение связи фиксированных хромовых комплексов. Одновременно с этим наблюдается изменение связанных хромовых комплексов: из внутренней сферы вытесняются кислотные остатки функциональными группами коллагена, в комплекс частично входят анионные остатки нейтрализующих веществ, а также гидроксильные группы.

В качестве нейтрализующих веществ используются бикарбонат натрия, карбонат натрия. Для нейтрализации обычно используют растворы с рН не более 9, так как при рН больше 9 хромовые комплексы разрушаются и происходит раздубливание кожи.

Для равномерности нейтрализации рекомендуется применять буферные смеси, состоящие, например, из аммиака и аммонийных солей с рН 7-8. При таком значении рН кислота, связанная с коллагеном, удаляется без изменения хромового комплекса.

При нейтрализации из внешних слоев кислота удаляется легче, чем из средних. Разные нейтрализующие вещества действуют при этом по-разному. Так, например, основность соли хрома на волокне без нейтрализации составляла 55 %, при введении нейтрализующего вещества основность увеличивается.

Нейтрализующие вещества обычно добавляют в количестве 2 % от массы полуфабриката.

Додубливание

Додубливание - увеличение полноты, плотности лицевого слоя, шлифуемости и способности к тиснению. Для додубливания применяют растительные и синтетические дубители, аминосмолы, а также соединения хрома, алюминия, циркония. В результате додубливания растительными и синтетическими дубителями свойства кожи хромового дубления приближаются к свойствам кож таннидного дубления, что нежелательно для кож для верха обуви. В результате додубливанияаминосмолами повышается прочность кож при разрыве, сопротивление истиранию, водостойкость, уменьшается отдушистость, улучшается шлифуемость. Аминосмолы используют для додубливания и наполнения кож хромового дубления с облагороженной и натуральной лицевой поверхностью. Для додубливания кож с натуральной лицевой поверхностью часто используют неорганические дубители: комплексы хрома, алюминия и циркония. Додубливание проводят по необходимости. Додубливание органическими дубителями осуществляется после операции жирования или наполнения

Крашение

-Цель крашения: придать полуфабрикату определенный цвет; облагородить окраску менее ценных видов сырья путем их имитации под более ценные виды – например, кролик под котика, соболь, рыжую лису, меховую овчину под пушнину. Колонка под норку и др; устранить недостатки природной окраски: желтизну каракуля и др.

Окраска - свойство предметов отражать, переизлучать и рассеивать свет, определяюшее их визуальное восприятие - цвет, воспринимаемый человеком в определённых условиях.

Цвет — это ощущение, которое возникает в органе зрения человека при воздействии на него света, отраженного от предметов окружающего мира.

Цвет окружающих нас тел обусловлен как их химическим строением, так и характером падающих на них световых лучей.

Красителями называют окрашенные органические соединения, обладающие хорошими красящими свойствами, т.е способностью сообщать другим веществам достаточно прочную и яркую окраску. Основные свойства красителя т.е цвет и способность окрашивать вещества, находятся в прямой связи с его составом и строением. Известно, что устойчивость окраски зависит не только от химической природы красителей, но и от вида окрашиваемого материала, интенсивности окраски, способа крашения и.т.д.

В основном все органические красители получают из циклических соединений ароматического или гетероциклического ряда, т.е из бензола и его гомологов – нафталина, Все эти соединения относятся к ненасыщенным и избирательно абсорбируют свет, преимущественно в ультрациолетовой части спектра. Окрашенность органических соединений обусловлена наличием в их молекулах ненасыщенность групп – хромофоров. Окрашенные вещества, содержащие хромофоры, называются хромогенами. Сами по себе хромогены еще не обладают достаточно интенсивной окраской, яркостью, и чистотой цвета, а также способностью окрашивать другие вещества, т.е все свойства органического красителя.

К числу ауксохромных групп относятся: гидроксильная группа – OH, аминогруппа – NH2 и их замещенные – NHCH3, - N(CH3)2 и т.п.

На свойства красителя оказывают влияние не только ауксохромные группы, но и некоторые их заместители: SO3H, COOH, Cl, Br. Из них наиболее важной является сульфогруппа, так как она встречается в большинстве красителей, сообщает им кислотный характер и растворимость в воде. Карбоксильная группа слабо влияет на оттенок красителя, а галогены углубляют цвет красителя.

По современным представлениям роль двойных и сопряженных связей, ароматических колец, а также заместителей – хромофоров и аухсохромов – в окраске органических соединений состоит в увеличении подвижности электронов в молекуле, вследствие чего повышается ее способность к поляризации и максимум поглощения света из ультрафиолетовой части спектра в видимую.

Теория цветности связывает поглощение света с особым электронным состоянием молекулы, ее способностью к поглощению электромагнитных излучений с увеличением внутренней энергии, т.е. переходом молекулы из основного состояния.

Красители в зависимости от источников получения подразделяются на естественные и синтетические. В основном используется синтетические красители. По химической класификации красители подразделяются в зависимости от их природы: азокрасители, нитрокрасители, нитрозокрасители, хинониминовые, сернистые, лоцианиновые, полиметиленовые.Наряду с химической классификацией применяется техническая классификация, учитывающая прямые, кислотно-протравные, или хромовые, металлсодержащие, или металлокомплексные, основные, активные, кубовые, нигрозины.

Название красителя обычно состоит из двух слов. Первое обозначает группу по технической классификации, второй указывает на цвет красителя, часто с дополнительным уточняющим словом: чисто, светло, ярко, темно и т.д.

Кислотные красители представляют собой натриевые соли ароматических сульфокислот R – SO3Na и применяются для окрашивания. В водных растворах они диспергируют с образованием цветных анионов. Их растворы устойчивы к действию кислот и щелочей,равномерно окрашивают в яркие тона с удовлетворительной глубиной прокрашивания и с хорошей устойчивостью окрасок. Ввиду высокой степени дисперсности они легко диффундируют в толщу дермы. Крашение проводится при pH 4,5 – 5. Для лучшей выбираемости и фиксации красителя в конце крашения рекомендуется добавлять 30% раствор уксусной или 85% -ый раствор муравьиной кислоты в количестве 75 – 100% от массы красителя.

Прямые красители также представляют собой соли ароматических сульфокислот R – SO3Nab и по химической природе аналогичны кислотным красителям. В растворах они обладают сильно выраженной способностью к ассоциации. Вследствие большой молекулярной массы и большой способности к ассоциации диффузионная способность прямых красителей меньше, чем кислотных.

Прямые красители окрашиваются равномерно, однако не дают глубокого окрашивания. Для получения более глубокого окрашивания прямые красители можно применять в комбинации с кислотными.

Хромовые красители содержат сульфогруппы и растворяются в воде. Они окрашивают белковые волокна как обычные кислотные красители, но в отличие от последних способны образовывать комплексные соединения с металлами, в частности с хромом, и благодаря этому прочно закрепляться на волокне. Крашение проводится в кислой среде (pH 4-6). Получаемые окраски исключительно устойчивы ко всем видам физико-химических воздейстий, хотя и не отличаются яркостью оттенков.

Хромовые красители способны образовывать комплексные соединения с солями хрома, внесенными в процессе дубления, поэтому дополнительной обработки кожи солями хрома не требуется.

Металлсодержащие красители представляют собой внутрикомплексные соединения красителей с металлами. В качестве комплексообразователя, обычно применяют соли хрома(III). Металлсодержащие красители представляют собой комплексы трех составов(X - кислотный остаток, Me - ион металла).

Основные красители представляют собой соли ароматических оснований с минеральными или органическими кислотами R – NH2 –HX. Они применяются для углубления окрасок после крашения хромового дубления прямыми или кислотными красителями. В водных растворах эти красители диссоцируют с образованием цветных катионов. Анионами в основных красителях обычно являются хлориды, гидросульфаты и оксалаты. Основное красители окрашивают волокна в нейтральной среде, образуя соединения с кислотными группами волокна. Основные красители нельзя применять в смеси с прямыми и кислотными красителями, так как это приводит к коагуляции. Недостаткам основных красителей является их слабая устойчивость к действию света и жесткой воды, “бронизрование” окрасок при больших концентрациях красителя.

Активными называют такие красители, которые содержат атомы или группы атомов, способные реагировать с функциональными группами белков с образованием ковалентных связей.

Активные красители в общем виде могут быть представлены формулой

S – Kp – TX.

Активные красители дают окраску, устойчивую к действию света, органических растворителей и мокрым обработкам.

Азокрасители характеризуются наличием одной или нескольких азогрупп – N = N-. В зависимости от числа азогрупп эти красители делятся на моноазокрасители, дисазокрасители, трисазокрасители и т. д.

Большинство кислотных, прямых и активных красителей относится к классу азокрасителей.

Свойства азокрасителей зависят от числа азогрупп, их расположения в молекуле красителя, наличия и расположения других заместителей. Азокрасители, содержащие группы SO3Hи –COOH, растворяются в воде, образуя натриевые соли. Данные группы влияют на цвет, прочность и другие свойства красителей. Благодаря наличию групп –OH, -NH2 и замещенных окси- и аминогрупп цвет становится более насыщенным и гулбоким.

Сущность крашения

Процесс крашения можно разделить на четыре стадии:

1) диффузия красителя из раствора к поверхности волокнистого материала;

2) сорбция красителя наружной поверхностью волокна;

3) диффузия красителя внутрь волокна;

4) связывание красителя с волокном.

Коллагеновые волокна обладают способностью образовывать с красителем ковалентные, координационные, ионные, водородные связи, а также связи, обусловленные вандерваальсовыми силами.

Прочность окраски определяется природой связи красителя с белком. Анионные (кислотные, прямые) и катионные (основные) красители закрепляются на волокне благодаря образованию ионной и водородной связей, а также за счет вандерваальсовых сил. Ионная связь образуется вследствие притяжения между противоположно заряженными ионами красителя и функциональными группами.

Сушка

Избыточную влагу из полуфабриката после выполнения жидкостных процессов выделки удаляют в процессе сушки. Сушка овчин сопровождается рядом химических, физико-химических и структурных изменений кожевой ткани. Кроме удаления влаги при сушке происходят расслоение жировой эмульсии и равномерное ее распределение в толще дермы, дополнительное связывание дубящих веществ с волокнами кожевой ткани, перемещение несвязанных дубящих веществ к наружным слоям дермы, усадка полуфабриката и уплотнение структурных элементов кожевой ткани. После сушки полуфабрикат приобретает устойчивые химические и физико-механические свойства; происходит окончательное формирование структуры кожевой ткани полуфабриката. В шерстном покрове овчин при сушке особых изменений не происходит, однако при воздействии повышенной температуры и паров воды возможно ухудшение его механических свойств.

Сушку овчин условно можно разделить на две стадии: собственно сушка, при которой содержание влаги в полуфабрикате доводят до 10-14% (воздушно-сухая овчина), и подсушивание, при котором содержание влаги доводят до равновесной, т. е. до соответствия требованиям действующего стандарта. Такой способ удаления влаги, содержащейся в овчине, как подвяливание, при котором удаляется только часть влаги, обычно используют как подготовку полуфабриката к основной сушке.

Основная сушка овчин - процесс продолжительный. Для сокращения процесса удаления влаги из кожевой ткани требуется значительная затрата тепла на подогрев теплоносителя. Поэтому обычно перед сушкой из овчин механическим путем частично удаляют избыточную, непрочно связанную с белком влагу, находящуюся в межволоконном пространстве.

На скорость и качество подсушивания овчин влияют: толщина, плотность и влажность полуфабриката; методы дубления, жирования, крашения, наполнения и увлажнения. Хорошо продубленный, про жированный и наполненный полуфабрикат с предварительно удаленной избыточной влагой менее чувствителен к обострению режима сушки. Такой полуфабрикат при сушке дает меньшую усадку площади.

На качество сушки влияют также температура, относительная влажность, направление и скорость движения воздуха в сушильной камере и некоторые другие параметры.

Основными способами сушки в меховом производстве являются:

конвективный, при котором тепло для испарения влаги берется из подогретого теплоносителя (воздуха), циркулирующего над высушиваемым полуфабрикатом. Теплота, поглощаемая поверхностью полуфабриката, передается внутренним слоям, температура которых ниже поверхностных слоев. Влага перемещается из толщи дермы к наружным слоям, где испаряется и удаляется в атмосферу;

радиационный (инфракрасными лучами), основанный на создании интенсивного теплового потока лучистой энергии, необходимого для испарения влаги с высушиваемого полуфабриката. Количество тепла, передаваемого ему при этом способе сушки, значительно больше, чем при конвективном. Инфракрасные лучи обладают способностью проникать в полуфабрикат на небольшую глубину, что позволяет эффективно использовать этот способ для подсушивания полуфабриката пленочного (покрывного) крашения;

кондуктивный (контактный), при котором высушиваемый полуфабрикат находится в соприкосновении с нагретой поверхностью. Тепло, необходимое для испарения влаги, передается непосредственно влажному полуфабрикату. При нагревании одной поверхности овчины (другая поверхность открыта) потоки тепла и влаги направлены в одну сторону, движение влаги под влиянием потока тепла усиливается, и сушка ускоряется. При этом тепловой поток более интенсивен, чем при конвективном способе сушки, что также ускоряет процесс сушки;

вакуумный - вариант контактного, осуществляется под давлением ниже атмосферного, в герметически закрытом аппарате. Тепло, необходимое для интенсивного испарения, подводится к полуфабрикату от нагретой поверхности или радиацией от нагретых экранов. На интенсивность вакуумной сушки влияют количество подводимого тепла и степень вакуума.

Иногда применяют смешанный- конвективно-контактный способ сушки полуфабриката.

Основным способом сушки и подсушивания полуфабриката на предприятиях меховой промышленности является конвективный.

Перед сушкой из полуфабриката удаляют избыточную влагу путем отжима в центрифуге или на валичном прессе для отжима и разводки. Затем полуфабрикат направляют на платировку. Эту операцию выполняют на двухваличной разводной машине модели или мездрильной машине с тупыми ножами. Овчина должна быть хорошо расправлена по всей площади.

С помощью специальных зажимов овчину натягивают на раму сушильной установки. Зажимы располагают по контуру овчины на определенном расстоянии один от другого (10-12 см). Овчину при сушке на раме располагают шерстным покровом вниз и тщательно расправляют с сохранением правильной конфигурации. После сушки, которая длится 4-6 ч, овчины в течение 12-24 ч должны находиться на пролежке. Их укладывают небольшими штабелями на открытом воздухе. Затем проводят увлажнение.

Назначением увлажнения является повышение влажности полуфабриката, необходимое для проведения некоторых механических операций отделки овчин. На качество увлажнения овчин влияют способ проведения процесса, количество влаги, вводимой в полуфабрикат, температура раствора, использование вспомогательных веществ (поверхностно-активных, ферментов, кислот и др.), а также продолжительность процесса.

Основными способами увлажнения овчин в меховом производстве являются: увлажнение паровоздушной смесью, которое совмещают с операцией откатка - отминка в комбинированном барабане; увлажнение обрызгиванием с использованием распылителя чистой водой или раствором ПАВ с последующей пролежкой полуфабриката в штабеле; увлажнение выдерживанием полуфабриката во влажных опилках.

Обычно овчинно-шубный полуфабрикат увлажняют путем обрызгивания чистой водой (или с добавлением в раствор небольшого количества неионогенного ПАВ) кожевой ткани. После этого овчину складывают в виде конверта, шерстным покровом наружу и направляют на пролежку в течение суток.

После пролежки овчины подвергают циклу механических обработок с неоднократным повторением их после подсушивания, постепенно доводя содержание влаги в кожевой ткани полуфабриката до стандартного.

Подсушивание овчин проводят в камерных рамных двух- или одноярусных сушилках типа ПРС1-14, ДРС2-60 и ПРС-18 взавес на шестах, кожевой тканью или шерстным покровом вверх. В зависимости от влажности полуфабриката подсушивание осуществляют до 3 раз.

Процессы сушки, подсушивания и увлажнения овчин постоянно совершенствуются в направлении создания и использования более эффективного оборудования (например, сушилок барабанного типа); разработки оптимальных режимов сушки; сочетания нескольких способов сушки (конвективного с радиационным или вакуумным); применения сушилок для двухстадийной сушки овчин в свободном состоянии; совмещения технологических процессов увлажнения, подсушивания, откатки в одну стадию с использованием комбинированных барабанов с паровоздушной смесью и т. д.

Глажение

Для придания меховому полуфабрикату новых ценных свойств используют облагораживание. Которое направлено на изменение формы и длины волосяного покрова, повышение блеска, водостой<