ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 – «Статический анализ напряжений сварных изделий»

Цель работы:

1. Выполнение типового статистического анализа сварного изделия (на примере детали «рама»).

2. Определение ожиданий. Оценка физического поведения с помощью концептуальной модели.

3. Предварительная обработка. Выбор материала и ограничивающих условий (нагрузки и зависимости), условий для контактов и параметров сетки.

4. Решение. Запуск процесса моделирования, позволяющего рассчитать математическую модель, и формирование решения. Для нахождения решения деталь делится на меньшие элементы. Решающая программа добавляет индивидуальную информацию по поведению каждого элемента. С ее помощью можно прогнозировать поведение всей физической системы путем решения набора систем алгебраических уравнений.

5. Последующая обработка. Отображение и оценка результатов.

6. Проверка ожиданий. Последующая обработка результатов анализа и усовершенствование введенных данных.

7. Заключение (усовершенствование). Определение того, соответствуют ли результаты ожиданиям.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ:

Анализ напряжений помогает найти наилучшие варианты проектирования деталей или сборок. На ранних этапах разработки проекта можно убедиться в том, что в предполагаемых условиях он функционирует удовлетворительно, без поломок и деформаций.

Для анализа напряжений предусмотрено два типа моделирования:

· Статический анализ оценивает условия структурной нагрузки;

· Модальный анализ оценивает формы естественных колебаний, включая движения жесткого тела.

После создания сеанса моделирования и определения параметров, которые необходимо проверить, запустите процесс моделирования. При моделировании выполняется:

· Создание корпусов;

· Выполнение геометрического моделирования;

· Выполнение автоматического определения контакта;

· Создание сети;

· Проведение расчетов для каждой точки данных модели.

· После моделирования оцените результаты, отображаемые в графической области.

По итогам моделирования создается набор результатов АМКЭ для всех комбинаций определенных параметров.

Поддерживаются элементы сборки и сварные изделия. Любые параметры, используемые для данных элементов, могут включаться в моделирование параметрических размеров, включая наплавленные валики сварного шва.

Сваренные тела добавляются в список тел, и проводится их оценка на предмет контактов и сетки. В случаях сварки, где контакты граней не привариваются, рекомендуем использовать тип контакта "Разделение". Контакты не свариваемых граней не являются идеально связанными. Для этого может потребоваться редактирование автоматического контакта или добавление контакта в ручном режиме.

Кроме диалогового окна "Настройки анализа напряжений", во время процесса моделирования можно воспользоваться параметрической таблицей и руководством по моделированию.

Типовой процесс анализа напряжений

1. Определение ожиданий. Оценка физического поведения с помощью концептуальной модели.

2. Предварительная обработка. Выбор материала и ограничивающих условий (нагрузки и зависимости), условий для контактов и параметров сетки.

3. Решение. Запуск процесса моделирования, позволяющего рассчитать математическую модель, и формирование решения. Для нахождения решения деталь делится на меньшие элементы. Решающая программа добавляет индивидуальную информацию по поведению каждого элемента. С ее помощью можно прогнозировать поведение всей физической системы путем решения набора систем алгебраических уравнений.

4. Последующая обработка. Отображение и оценка результатов.

5. Проверка ожиданий. Последующая обработка результатов анализа и усовершенствование введенных данных.

6. Заключение (усовершенствование). Определение того, соответствуют ли результаты ожиданиям.

7. Если ваш ответ ДА, то ваша работа по анализу завершена.

8. Если ваш ответ НЕТ, измените введенные данные, чтобы улучшить результаты. Для этого можно снизить геометрическую сложность, удалить сомнительную геометрию, изменить нагрузки, зависимости, тип анализа и т. д. Уточнение — процесс итеративный.

Порядок выполнения работы:

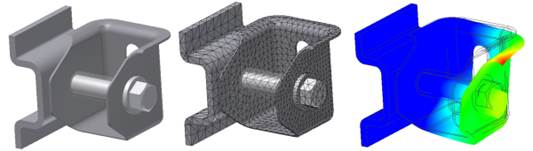

1. По результатам выполнения лабораторной работы №3, полученный сварной деталь «рама» в дальнейшем «подлежит» к статическому анализу напряжений именно в сварных соединениях (рис.1)

Рисунок 1 – Деталь «рама»

Таблица 1 – Варианты заданий

| Вар.: | нагружающая сила, Н | скорость цапфы, об./мин. | Материал | Модуль упругости [МПа] | Коэффициент Пуассона [-] | Коэффициент температурного расширения[градусы C-1] |

| Низкоуглеродные стали | 210 000 | 0,30 | 11.7. 10 -6 | |||

| Серый чугун | 0,25 | 10.5. 10 -6 | ||||

| Алюминиевые сплавы | 0,33 | 19 ~ 25. 10 -6 | ||||

| Магнезиальные сплавы | 0,30 | 25. 10 -6 | ||||

| Оловянистая бронза | 0,35 | 17.8 ~ 18.4. 10 -6 | ||||

| Алюминиевая бронза | 0,35 | 16.2 ~ 17.0. 10 -6 | ||||

| Латунь | 0,35 | 18.1 ~ 19.9. 10 -6 | ||||

| Низкоуглеродные стали | 210 000 | 0,30 | 11.7. 10 -6 | |||

| Серый чугун | 0,25 | 10.5. 10 -6 | ||||

| Алюминиевые сплавы | 0,33 | 19 ~ 25. 10 -6 | ||||

| Магнезиальные сплавы | 0,30 | 25. 10 -6 | ||||

| Оловянистая бронза | 0,35 | 17.8 ~ 18.4. 10 -6 |

2. Выполнить статический анализ напряжений.

Анализ рам с помощью функции анализа рам:

1. Среда анализа рам используется для выполнения базового анализа структур рам. Кроме этого, она применяется для определения граничных условий (зависимостей и нагрузок) и различных соединений между узлами и балками (выпуски, жесткие связи).

2. Откройте сборку, которая содержит рамные конструкции, вставленные из Библиотеки компонентов или Генератора рам.

3. Выберите на ленте вкладку "Среды"  панель "Начать"

панель "Начать"  Анализ рам

Анализ рам  . Производится автоматическое упрощение сборки до уровня расчетной модели балки. В графическом окне отображаются балки, узлы и значки центра тяжести. В папке "Статус" отображаются неподходящие материалы и некорректные сечения балок.

. Производится автоматическое упрощение сборки до уровня расчетной модели балки. В графическом окне отображаются балки, узлы и значки центра тяжести. В папке "Статус" отображаются неподходящие материалы и некорректные сечения балок.

4. Выберите вкладку "Анализ рам"  панель "Управление"

панель "Управление"  Создать моделирование

Создать моделирование  . В поле "Создать новое моделирование" укажите свойства моделирования и нажмите "ОК". Для одной сборки может быть создано несколько моделирований с различными свойствами.

. В поле "Создать новое моделирование" укажите свойства моделирования и нажмите "ОК". Для одной сборки может быть создано несколько моделирований с различными свойствами.

5. Основу свойств балки составляют данные о сборке, однако для целей моделирования их можно скорректировать. Выберите на ленте вкладку "Анализ рам"  панель "Балки"

панель "Балки"  Свойства

Свойства  . Установите флажок "Адаптация", введите требуемые значения и нажмите "ОК". В папке "Сечения" браузера представлен список сечений с переопределенными свойствами сечений балок.

. Установите флажок "Адаптация", введите требуемые значения и нажмите "ОК". В папке "Сечения" браузера представлен список сечений с переопределенными свойствами сечений балок.

6. Материал балок тоже может быть изменен путем точной настройки значений материала. Чтобы изменить материал, выберите на ленте вкладку "Анализ рам"  панель "Балки"

панель "Балки"  Материал

Материал  . Нажмите кнопку "Адаптация", в выпадающем списке выберите требуемый материал и нажмите "ОК". В папке "Материал" браузера отображается список с переопределенными материалами.

. Нажмите кнопку "Адаптация", в выпадающем списке выберите требуемый материал и нажмите "ОК". В папке "Материал" браузера отображается список с переопределенными материалами.

7. При вводе параметров для всех зависимостей и нагрузок применяются экранный индикатор (HUD) и ручки. Более сложные установки можно выполнить в диалоговых окнах. (Для отображения определенного диалогового окна щелкните правой кнопкой мыши в графическом окне после выполнения команды из ленты и выберите "Дополнительные параметры"). Для предотвращения ненужного использования сложных зависимостей и нагрузок в типичных простых случаях применяются соответствующие упрощенные команды.

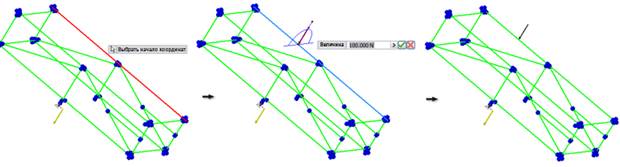

8. Определение зависимостей. Выберите балку или узел для определения их начальной точки. С помощью значков или диалоговых окон укажите начальную точку и значения, такие как "Величина" или "Угол в плоскости".

9. Аналогичный интерактивный подход применяется и при определении нагрузок. HUD всегда соответствует ручке, выбранной в данный момент времени. Введите напрямую точное значение данного параметра. Укажите смещение, используя абсолютные или относительные значения.

10. После того как нагрузки и зависимости будут определены, для генерации точных результатов нажмите кнопку  "Моделировать". По умолчанию на сцене моделирования отображаются значения смещения.

"Моделировать". По умолчанию на сцене моделирования отображаются значения смещения.

11. В результатах представлены выходные параметры различных типов. При выборе узла браузера отображаются соответствующие результаты.

12. Для отображения важных результатов для данных балок можно добавлять диаграммы, определенные пользователем, в графическое окно. Выберите на ленте вкладку "Анализ рам"  панель "Результат"

панель "Результат"  "Диаграмма"

"Диаграмма"  . В диалоговом окне "Масштабы диаграммы" можно отрегулировать способ отображения диаграмм балок. В браузере выберите "Диаграммы", щелкните правой кнопкой мыши и выберите пункт "Масштабы диаграммы"

. В диалоговом окне "Масштабы диаграммы" можно отрегулировать способ отображения диаграмм балок. В браузере выберите "Диаграммы", щелкните правой кнопкой мыши и выберите пункт "Масштабы диаграммы"

13. Кроме этого, результаты можно представить в форме анимации. Выберите на ленте вкладку "Анализ рам"  панель "Результат"

панель "Результат"  Анимация

Анимация  .

.

14. Возможна адаптация панели настройки цвета в соответствии с требованиями пользователя. Выберите на ленте вкладку "Анализ рам"  панель "Отображение"

панель "Отображение"  "Панель настройки цвета"

"Панель настройки цвета"  .

.

15. В отчет включаются все данные моделирования и выходные значения. Для создания отчета используется команда  Отчет на вкладке "Публикация".

Отчет на вкладке "Публикация".

16. Возможно также редактирование свойств моделирования. Из режима статического анализа можно переключиться в режим модального анализа. В ходе модального анализа генерируются результаты модальной частоты. Для изменения свойств моделирования выберите узел "Моделирование" в браузере, щелкните правой кнопкой мыши и выберите пункт "Редактировать моделирование".

17. Для разных моделирований могут применяться различные позиционные представления сборки. Различаются значения смещения балки.

СОДЕРЖАНИЕ ОТЧЁТА:

1. Цель работы, краткая теория.

2. Согласно по вариантам выполнить статический анализ напряжений в области сварных швов.

3. Представить результаты анализа (чертежи, диаграммы и файл-отчёт в формате Excel).

4. Выводы (7-8 строк).