Восьмерка.

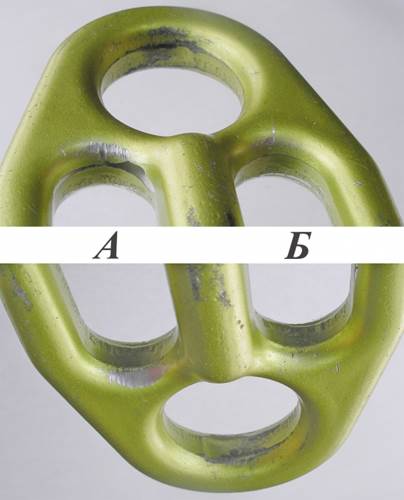

Фото 2. Восьмерка, использовавшаяся при испытаниях.

Тестировался практически новый экземпляр из алюминиевого сплава, без видимых следов износа. Заправка веревки – стандартная, через шейку. Как видно на фото 2, внутренняя часть большого кольца не идеально круглая и имеет ребра, по которым проходит веревка. Эти ребра не слишком острые, так что по отношению к веревке эта восьмерка оказалась достаточно гуманным устройством – фото3.

Фото 3. Оплетка новой веревки после 250 спусков на восьмерке.

Гри-гри.

Фото 4. Общий вид использовавшегося Gri-Gri перед испытаниями.

Как видно на фото 4, испытывался довольно «бывалый» образец, проехавший по веревкам не один километр. При эксплуатации гри-гри износилась практически только его боковая щечка – фото 5, стальные детали лишь отполировались веревкой – фото 6 и 7. По мере износа не образовалось острых кромок, поэтому при тестовых спусках устройство практически не разлохматило оплетку – фото 8. Конечно, в итоге терпение и труд гри-гри перетрут, но пока отгиб боковой щечки не пропилится насквозь, беспокоиться о порче веревок при использовании гри-гри, нет оснований.

Фото 5. Состояние алюминиевой боковой щечки Gri-Gri на момент испытаний.

Фото 6. Стальные детали Гри-гри.

Фото 7. Стальные детали Гри-гри

Фото 8. Веревка после 250 спусков на Gri-gri.

Узел УИАА.

Об изуверском действии узла УИАА на веревку ходят легенды, вплоть до того, что уже после нескольких спусков на этом узле, оплетка приходит в полную негодность. Как видно на фото 10, это мнение ошибочно. Износ веревки при спусках на этом узле ненамного сильнее, чем при использовании восьмерки, гри-гри или новенького «стаканчика».

Фото 9. Спуск на узле УИАА.

Фото 10. Новая веревка после 250 спусков на узле УИАА.

Корзинка» АТС XP Guide.

Использовалось совершенно новое устройство, прямо из упаковки. Фото состояния устройства до испытаний не приводятся для экономии места.

Фото 11. Веревка после 250 спусков на новом АТС.

Как видите, новое устройство разлохмачивает оплетку незначительно. Износ самого устройства в результате этого теста показан на фото 12…14. «Общий пробег» составил около 600 метров – по 300 метров на каждую щель для веревки. Как видно на фотографиях, за это расстояние веревка в местах контакта уже стерла защитное покрытие корпуса и проточила в нем заметную канавку – фото 14. Как говорится, «процесс пошел». Хороший результат в тесте объясняется тем, что устройство совершенно не изношено ранее, а не тем, что оно изготовлено «правильной» фирмой.

Фото 12. Поверхность АТС после испытаний

Фото 13. Поверхности АТС после испытаний

Фото 14. Поверхности АТС после испытаний

Примечание: С АТС и всеми нижеупомянутыми устройствами использовался пожилой алюминиевый карабин из 12мм прутка круглого сечения с поверхностью, отполированной за многие годы безупречной службы километрами пропущенной через него веревки – фото 15. Характерно, что после всех испытаний, отчетливо выраженной проточки от веревки на карабине не появилось.

Фото 15. Состояние карабина, использовавшегося с АТС, реверсо и Gi-Gi после всех испытаний.

Реверсо-3.

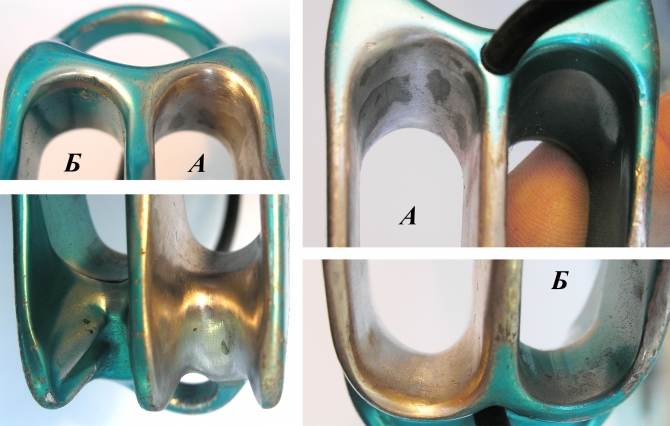

Тестирование проводилось на изрядно изношенном экземпляре реверсо – фото 16… 18.

К сожалению, несколько лет назад, когда этот экземпляр был совершенно новым, мне не пришло в голову сфотографировать результат его общения с веревкой, хотя особо сильного износа оплетки в то время я не отмечал.

Как видно на фотографиях, степень износа щелей устройства сильно различается.

В щели А веревки проточили канавки глубиной до 1 мм, щель Б проточена лишь на 0,3мм, и на скругленной части корпуса имеется небольшая раковина – фото 18.. Тем не менее, износ веревки при испытаниях обеих щелей оказался очень большим и сопоставимым друг с другом - фото. 19 и 20. Разлохмачивание оплетки становится заметным уже после 20-30 спусков!

Фото 16. Состояние реверсо-3 перед началом тестов.

Фото 17. Следы износа перед тестированием со стороны клиновидных щелей.

Фото 18.

Фото 19. Состояние оплетки новой веревки после 250 спусков на изношенном реверсо. Заправка веревки в щель А.

Фото 20. Состояние оплетки новой веревки после 250 спусков на изношенном реверсо. Заправка веревки в щель Б.

Как видно на фото 20, даже незначительные на первый взгляд острые кромки корпуса устройства в местах контакта с веревкой приводит к сильному износу ее оплетки.

Пластина Gi-Gi.

Фото 21. Пластина Gi-Gi.

Как и вышеописанное «реверсо», этот экземпляр Gi-Gi имел к началу испытаний заметный износ, полученный, кстати, всего за один сезон не очень интенсивного использования. Лишь с одной стороны рабочие поверхности (шель Б на фото 23) остались мало проточены веревкой, так что оказалось возможным сравнить износ оплетки веревок «условно новой» и стершейся частями пластины.

Фото 22. Состояние рабочих поверхностей пластины до испытания. Вид со стороны маркировки.

Фото 23. Состояние рабочих поверхностей с противоположной стороны пластины до испытаний.

Как видно на фото 24 и 25, износ оплетки веревок в обоих случаях оказался очень сильным. Причина очевидна – очень низкое качество фабричной обработки внутренних поверхностей щелей для веревки. Неровные грани, оставленные после штамповки, начинают заметно разлохмачивать веревку уже после 15-20 спусков.

Фото 24. Износ оплетки при использовании «новой» части пластины.

Фото 25. Состояние веревки при использовании изношенной части пластины Gi-Gi

Таким образом, можно сделать вывод, что наличие острых граней на страховочно-спусковых устройствах приводит к сильному износу оплетки используемых веревок. Такие грани быстро образуются при интенсивном использовании устройств и легко различимы при их внимательном осмотре.

После ответа на вопрос «кто виноват?», сразу возникает следующий исконно русский вопрос – «Что делать?» Как вопрошал Вильям наш Шекспир: «достойно ли смиряться под ударами судьбы, иль надо оказать сопротивление?» Решать смиряться или нет, придется вам самим, я же дальше опишу опыт борьбы с последствиями износа страховочных устройств.

Способ сам по себе прост – надо сгладить образовавшиеся от действия веревки острые края корпуса напильником или наждачной бумагой. Слабонервных товарищей, склонных к рефлексиии и истерикам, сразу успокою – «таможня дает добро! ©»

Из числа показанных на фото испытанных устройств восьмерка, гри-гри, узел УИАА и АТС (пока) в слесарных услугах не нуждаются, а с двумя другими «подопытными кроликами», оказавшимися на поверку злобными подопытными крысами пришлось поработать.

Пластину Gi-Gi обрабатывать проще и удобнее всего, благодаря простой форме. Из материалов требуется лишь лист мелкозернистой наждачной бумаги, лучше – на тканевой основе (фото 26). Из листа нарезаются несколько полосок шириной 5…8мм, устройство зажимается в тиски (или просто просим товарища подержать его руками), обрабатываемый участок полуоборачивается полоской наждачки и шлифуется ей движениями назад и вперед с небольшим прижимом – фото 27. По мере износа, полоски заменяются на свежие. В итоге должна получиться гладкая матовая поверхность без глубоких царапин. Дополнительная полировка в полевых условиях, на мой взгляд, не очень нужна – веревка при использовании устройства делает это в рабочем порядке, сама не особо страдая при этом – фото 28, 29, 30. При желании, можно отполировать обработанную поверхность куском старой ненужной веревки или стропы за пару минут, действуя так же, как полоской наждачки.

Фото 26. Материалы для ручной обработки

Фото 27. Обработка полоской наждачной бумаги.

Фото 28. Поверхность после обработки наждачной бумагой.

Фото 29. Состояние веревки после 250 спусков на обработанном устройстве.

Фото 30. Обработанная поверхность после 250 тестовых спусков («пробег» около 600 метров).

Заметьте, что отшлифована вся внутренняя поверхность! Первоначальная попытка обработать только концы щели в местах наиболее сильного износа удовлетворительного результата не дала, разлохмачивание оплетки после тестовых спусков осталось весьма сильным.

Размеры щели после этой обработки увеличились всего на 0,3 мм, что ненамного ухудшило степень торможения (об этом см. дальше).

Что касается страховочных устройств типа корзинки - «Реверсо-3» и ему подобных, такой способ обработки не очень результативен. Из-за сложной формы корпуса, полоска наждачной бумаги не добирается до некоторых мест, оставляя острые кромки на границах углублений – фото 31, и износ оплетки веревки остается весьма сильным – фото 32.

Фото 31. Поверхность после попытки обработки только полосками наждачной бумаги.

Фото 32. Состояние новой веревки после спусков на частично обработанной реверсо.

Полное удаление острых кромок в этих местах вручную только наждачной бумагой возможно, но уж очень длительно и трудоемко. Проще всего сначала воспользоваться небольшими напильниками с мелкой насечкой и полностью сточить все выступы, включая гребешки в клиновидной щели – фото 33. (Конечно, такая обработка грубо попирает официальную рекомендацию производителя снимать слой металла не более 1мм! Столь циничное нарушение было сделано в экспериментальных целях, описано в статье по недосмотру автора и не является призывом к подражанию;-))

Фото 33. Поверхность после начальной обработки напильником.

Поверхность после обработки напильником остается грубоватой и нуждается в последующей шлифовке наждачной бумагой, например - описанным выше способом.

В условиях домашней мастерской, можно облегчить шлифовку, используя «средства малой механизации». Бормашинки со специальными насадками для такой работы удобны, но не слишком распространены, имеют дорогие или труднодоступные расходные материалы и требуют некоторых навыков при работе. В этом примере вполне можно обойтись обычной электродрелью, и простым самодельным приспособлением для шлифовки в труднодоступных местах. Берется 6мм дюбель-гвоздь, из него удаляется шуруп и срезается пластиковая шляпка, чтобы вставить его в патрон дрели. В прорезь дюбеля вставляется сложенная вдвое полоска наждачной бумаги и загибается по направлению вращения. В результате получается простейший двухлепестковый шлифовальный круг – фото 34. Заменить отработанный лепесток наждачной бумаги на свежий – дело нескольких секунд.

Фото 34. Простейшее приспособление для шлифовки внутренней поверхности электродрелью.

После нескольких минут шлифовки и промывки для удаления частичек абразива страховочное устройство готово к употреблению – фото 35. Износ оплетки веревки обработанным таким образом устройством показан на фото 36.

Фото 35. Опиленная щель «А» после дополнительной шлифовки.

Фото 36. Состояние веревки после 250 спусков с использованием обработанной части «реверсо».

Фото 37. Состояние обработанной части после тестовых спусков (пробег около 600 метров).

После этой обработки ширина клиновидной щели значительно увеличилась – фото 38.

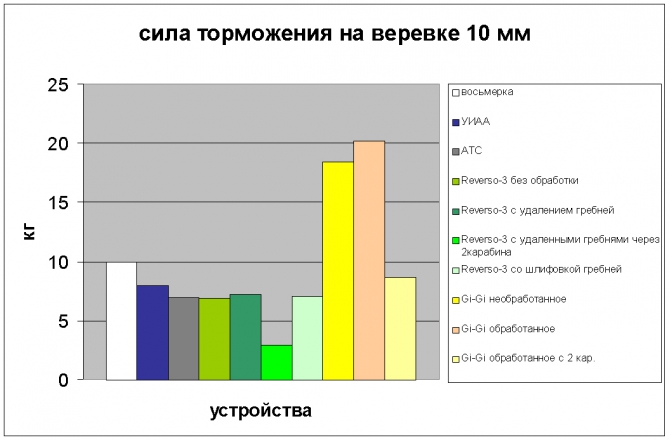

Конечно, степень торможения при этом уменьшается, вопрос – насколько? Для ответа на этот вопрос пришлось сделать соответствующие измерения на веревках разных диаметров (опять-таки в режиме спуска). Измерялся вес груза, подвешенного на нижнем конце веревки, при котором начиналось медленное проскальзывание нагруженного весом тела спускового устройства. Метод не очень точный, но примерную картину все же дает. Полученные данные показаны на диаграммах 1…5. Для сравнения приводятся результаты других спусковых устройств.

Фото 38. Увеличение ширины клиновидной щели А при обработке первым способом.

Диаграмма 1.

Диаграмма 2.

Диаграмма 3.

Диаграмма 4.

Диаграмма 5.

Как видно на диаграммах, для радикально обточенной «реверсы», резкое падение тормозящей способности происходит лишь на тонких веревках. Это может быть скомпенсировано заправкой веревки в два карабина – фото 39.

Фото 39. Заправка веревки через спаренные карабины на примере Gi-Gi..Держусь на 8мм репшнуре, одной руке, но еле-еле. Сила торможения на сухой веревке 20 кГ.

Для пластины Gi-Gi на спусках такую заправку рационально применять для веревок любых диаметров.

Попытки обработки реверсы со снятием меньшего слоя металла, (чтобы остаться в пределах допускаемых производителем) дали несколько худшие результаты даже с использованием бормашинки. Шлифовка и полировка внутренних поверхностей с большими радиусами кривизны не представляет никаких трудностей, но обработка углублений между гребешками клиновидной щели требует изготовления специальной оснастки и длительного подбора режима обработки. Стандартные боры оставляют после себя слишком грубые следы, требующие дальнейшей полировки миниатюрными инструментами, отсутствующими в продаже – фото 40.

Фото 40. Обработка укромных мест щели Б.

Фото 41. Веревка после спусков на реверсо, обработанной вторым способом.

Заключение и выводы.

По мере использования, происходит взаимный износ как веревок, так и самих страховочных устройств. Интенсивность износа зависит от следующих факторов:

1. Состояние веревки. Использование грязных веревок увеличивает износ и устройств, и самих веревок. Меры профилактики очевидны: веревку ботинками не топтать, на землю не кидать, пользоваться ковриком-подстилкой, регулярно стирать веревку для удаления застрявших в оплетке песчинок. Чистая веревка – это не только эстетично, но и весьма практично.

2. Величина нагрузок. Тоже достаточно очевидно. Чем больше нагрузка, тем больше износ. Сильнее всего износ при спусках дюльфером и «парашютиком» (в спортивном скалолазании). При удержании сорвавшегося нагрузки велики, но пробег веревки в страховочном устройстве относительно мал. Устройство изнашивается при этом незначительно, однако, если на нем имеются острые кромки, веревка может попортиться очень сильно – вплоть до разрыва оплетки.

3.Материал корпуса страховочного устройства. Естественно, стальные детали и устройства долговечнее алюминиевых. Использование стали ограничивается в первую очередь, из-за увеличения веса устройств и там, где это не играет важной роли, применение стальных устройств может оказаться оправданным.

4. Конструкция страховочно-спускового устройства. Достаточно большие радиусы изгиба веревки и отсутствие на ее пути по корпусу устройства каких-либо ребер – залог долговечности и веревки, и самого устройства. В этом отношении восьмерки, простейшие шайбы Штихта с тщательно обработанными рабочими поверхностями, роликовые устройства (Mammut «Smart» и ему подобные), гри-гри и даже узел УИАА выгодно отличаются от «граненых стаканов» типа «реверсо-3» и ему подобных.

5. Состояние страховочного устройства. Острые кромки и глубокие царапины на рабочих поверхностях корпуса приводят к быстрой порче оплетки веревки. Если вас заботит долговечность веревок - внимательно следите за состоянием устройства. Опасный признак: - в местах контакта с веревкой покрытие корпуса стерто до основного металла, потертости имеют четкие границы. Заметив такие места, надо подумать или о ремонте устройства, или о его замене на новое. В противном случае – готовьтесь морально и материально к скорому приобретению новой веревки.

Уход за страховочными устройствами и их ремонт.

Минимальный уход – удаление загрязнений и налипших песчинок с корпуса страховочных устройств перед их использованием, чтобы эта грязь не попадала на веревку. Если вы заметили на устройстве острые грани в местах контакта с веревкой, можно сгладить их наждачной бумагой описанным выше способом. Этот метод достаточно прост, не требует высокой квалификации и сложного оборудования, но хороший результат получается лишь при тщательной обработке. Чем проще форма корпуса страховочного устройства, тем легче оно поддается подобной обработке. Сильно увлекаться, стачивая большой слой металла, не стоит, но умеренная шлифовка не особенно ухудшает характеристики страховочного устройства, позволяя увеличить срок службы используемых веревок. При ремонте устройств типа шайб Штихта для определенности можно ориентироваться на допускаемую фирмой Petzl величину снимаемого металла – 1 мм (это соответствует удлинению щели для веревки на 3% или уменьшению толщины стенки на 10%). Естественно, официально этот допуск действителен лишь для петцелевских устройств. По другим - надо запрашивать соответствующих производителей или действовать на свой страх и риск.

Дополнение:

Фото 42. Групповой портрет образцов веревки до и после испытаний.

Как видно на фото 42, многие образцы имеют сильное потемнение оплетки. Это связано с тем, что алюминиевые корпуса страховочных устройств и карабины со стершимся защитно-декоративным покрытием заметно пачкают веревку (и руки). Степень загрязнения напрямую связана с площадью поверхности, о которую трется веревка. К сожалению, шлифовка поверхности приводит к увеличению такого загрязнения.