Асфальтобетонный завод - предприятие со сложным технологическим процессом производст ва строительных материалов, которое связано с превращением сырья в асфальтобетонную смесь с использованием разнообразной степени сложности технологического оборудования и вспомогательных механизмов. Эти процессы сопровождаются выделением больших количеств полидисперсной пыли, вредных газов и других загрязнений.

Технология производства продукции на предприятии приготовления асфальтобетонной смеси состоит из следующих основных этапов:

подготовка минеральных материалов, подача со склада погрузчиком, экскаватором или другой машиной минеральных материалов к смесителю;

предварительное дозирование песка и щебня и подача их в сушильный барабан, просушка и нагрев минеральных материалов;

разделение их по фракции;

точное окончательное дозирование (щебня, песка, порошка);

подготовка битума (подача из хранилища в битумоплавилку, удаление влаги, нагрев до рабочей температуры, дозирование подогретого битума);

перемешивание минеральных материалов с битумом;

выгрузка готовой асфальтобетонной смеси в накопительный бункер или автомобиль. В технологический процесс приготовления асфальтобетонной смеси входит еще ряд операций, связанных с приготовлением и переработкой отдельных материалов, а также погрузочно-разгрузочные и транспортные операции.

Технологическая схема производства асфальтобетонной смеси может быть разделена на 3 самостоятельные технологические линии, которые объединяются возле смесительного агрегата:

1-ая линия - подача щебня, отсева и песка;

2-ая линия - подача минерального порошка;

3-ая линия - подача вяжущего.

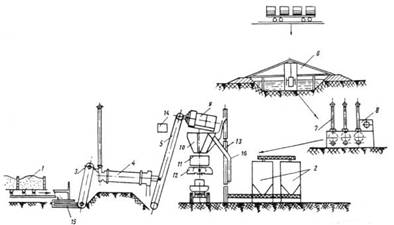

Асфальтобетонный завод имеет следующие технологические узлы (см. рис.1):

- расходные склады минеральных материалов;

- битумоплавильный узел;

- узел приготовления смеси.

Расходный склад щебня (гравия) и песка представляет собой открытую площадку с бетонным покрытием, разделенную стенками, на отсеки для каждой фракции, под которой проходит подземная транспортная галерея.

Материалы подаются на ленту транспортера из штабелей расходного склада через вибропитатели.

Минеральный порошок подается из расходного склада силосного типа в отсек «горячего» бункера элеватором.

Битумоплавильный узел включает битумохранилище закрытого типа и битумоплавильную установку

Битум в хранилище разогревается электрическими нагревателями и подается в котлы битумоплавиль ной установки битумными насосами по трубопроводам.

Битумоплавильная установка имеет котлы емкостью 15000 л (из расчета 3-4 котла на каждый смеси тель), оборудованные механическими мешалками и электротермическими элементами.

На битумоплавильном узле установлены котел для жидких поверхностно-активных добавок, а также установка для их приготовления. Системы трубопроводов обогреваются электрическим током.

Рисунок 1.Технологическая схема АБЗ со смесителями Д-325 (Д-152):

1 - расходный склад щебня и песка; 2 - склад минерального порошка; 3 - холодный элеватор; 4 - сушильный барабан; 5 - горячий элеватор; 6 - битумохранилище; 7 - битумоплавильная батарея; 8 - установка для приготовления поверхностно-активных добавок; 9 - цилиндрический грохот; 10 - горячий бункер; 11 - бункер весовой дозировки; 12 - мешалка; 13 - элеватор для подачи минерального порошка; 14 - пульт управления; 15 - питатель; 16 - лоток для сброса щебня

Узел приготовления смеси состоит из одной, двух или более смесительных установок Д-325 (Д-152), включающих сушильный и смесительный агрегаты.

Сушильный агрегат состоит из сушильного барабана и холодного элеватора.

Смесительный агрегат включает в себя горячий элеватор, цилиндрический грохот, бункер для горячих каменных материалов, дозировочное устройство и мешалку.

Горячий бункер имеет секции для фракций 0-5 мм, 5-15 мм, 15-35 мм и минерального порошка, который подается в бункер отдельным элеватором.

Асфальтобетонный завод содержит три цеха: камнедробильный; минерального порошка (дробильно-размольный) и битумный.

В камнедробильном цехе осуществляются: разгрузка камня из железнодорожных вагонов, прибывших из карьера и созданий склада камня; подача камня к дробилке; переработка камня на щебень (первичное дробление, рассортировка камня по фракциям с отсевом крупных фракций, вторичное дробление с повторной рассортировкой); создание складов щебня по фракциям; подача щебня к смесителю.

В цехе минерального порошка также осуществляется первые две операции (разгрузка камня из вагона в транспортные средства) и подача камня к дробилке, так как порошок приготовляют из известкового камня. Затем идут: дробление мелкого камня или щебня в валковой или другой дробилке; просушка известкового щебня; размол в шаровых мельницах; хранение порошка на складе; подача порошка в смеситель.

Работа битумного цеха происходит по технологии: разгрузка битума из бункерных полувагонов в хранилище; предварительный разогрев битума до температуры текучести; перекачка в битумоплавильню или обогревательные тенты; разогрев в битумоплавильне до рабочей температуры; подача битума в смеситель.

Основой любого АБЗ являются смесительные цехи, являющиеся одним из основных источников дымо- и пылеобразования. Причина тому неполное сгорание топлива и большая кинетическая энергия газов, способная уносить мелкие частицы минералов. Неполное сгорание топлива обусловлено с одной стороны, камерой сгорания топок сушильных барабанов, с другой стороны - конструкцией применяемых форсунок, имеющих длинный вытянутый факел. Борьбу с пылью и дымом при работе асфальтосмесителей следует вести по двум направлениям, добиваясь: улавливания и очистки газов, отходящих по двум направлениям, добиваясь: улавливания и очистки газов, отходящих из сушильного барабана; ликвидации причин пыле - и дымообразования путем улучшения технологии процесса подогрева минеральных материалов.

Технологическое оборудование АБЗ. Агрегаты питания асфальтосмесительных установок предназначены для дозирования минеральных материалов (влажных и холодных песка и щебня различных фракций в заданных пропорциях) и равномерной подачи их транспортером в сушильный барабан. Сушильный барабан используется для просушивания и нагрева до заданной температуры песка и щебня нескольких фракций. Они состоят из барабанов, топливного оборудования, баков для топлива и системы обеспылевания. Сушильные барабаны непрерывного действия просушивают и нагревают песок и щебень горячими газами по принципу противотока, т.е. материалы передвигаются постепенно навстречу горячим газам, которые образуются в сушильном барабане от сгорания хорошо распыленного основного жидкого топлива. В качестве основного топлива используют мазут. Агрегаты минерального порошка предназначены для приема из транспортных средств, хранения и подачи минерального порошка в дозатор смесительного агрегата. Агрегаты минерального порошка состоят из силосных банок различной вместимости, оборудования для транспортирования и подъема минерального порошка, фильтров при использовании пневмоподачи, указателей уровня, аэрационного устройства, затворов и насосов. Смесительные агрегаты предназначены для сортировки нагретых каменных материалов, их дозирования и перемешивания, выдачи готовой смеси. Они состоят из элеватора, сортировочной установки, емкостей для хранения небольшого количества горячих песка и щебня по фракциям, а также холодного минерального порошка, бункера по массе, устройства для дозирования минеральных составляющих асфальтобетонных смесей, битумного дозатора с битумопроводами, кранами и распределительными трубами, мешалками и разгрузочного устройства. Бункера готовой асфальтобетонной смеси предназначены для хранения ее в течение некоторого времени, что обеспечивает равномерную и непрерывную работу АБЗ при уменьшенном количестве транспортных средств, отвозивших готовую смесь к местам укладки. Уменьшение их количества достигается за счет сокращения продолжительности загрузки. Бункер может быть одно - или двухсекционным. Его емкость должна быть равна производительности смесителя. Система опрыскивания предназначена для нанесения на внутреннюю поверхность ковша скипового подъемника и кузова автомобиля тонкого слоя солярового масла или дизельного топлива, служащего для предотвращения налипания на указанные поверхности горячей асфальтобетонной смеси.

Технологическая последовательность. Минеральные материалы поступают железнодорож ным или автомобильным транспортом на завод, разгружаются как правило на площадке с твердым покрытием в отдельные помещения, откуда по подземной галерее с помощью транспорта и ленточного конвейера подается в агрегаты питания. Каждый агрегат предназначен для хранения отдельного минерального материала. В последующем с помощью ленточного конвейера (холодный элеватор) минеральные материалы поступают в сушильный барабан, где подогреваются до температуры t - 200°С и далее с помощью горячего элеватора подаются на грохот, с помощью которого разделяются на отдельные составляющие, поступающие в бункера-дозаторы. Битум поступает железнодорожным транспортом, разгружается в битумохранилища, нагревается в нем до текучего состояния, стекает в приямок и с помощью насоса закачивается в битумоплавильные котлы. В битумоплавильных котлах при t 100°С битум обезвоживается и в последующем разогревается до t 150-170°С и подается в дозировочный бак. Минеральный порошок поступает на завод автомобильным транспортом, загружается в специальные хранилища, откуда перекачивается пневмотранспортом в агрегат питания. В последующем отдозированные каменные материалы, а также битум, поступают в смеситель. В смесителе минеральные материалы перемешиваются от 10 до 30 секунд между собой, впрыскивается в смеситель битум, после чего продолжается смешение битума с минеральными составляющими в течение 30-40 секунд в зависимости от типа приготавливаемой смеси. Чем больше содержание крупного заполнителя в составе асфальтобетонной смеси, тем меньше время перемешивания. Время перемешивания связано также с вязкостью используемого битума. Температура приготовления смеси выгружается в автотранспортное средство или в бункер-накопитель готовой смеси.

Технологические операции приготовления асфальтобетонной смеси сопровождаются шумом, часто превышающим установленные нормы. Методы снижения шума заключаются в следующем: уменьшении шума в источнике его образования путем звукопоглощения, звукоизоляции; удалении по возможности самого источника; применении индивидуальных средств защиты от шума.

Промплощадка АБЗ, как правило, включает цеха по приготовлению органического вяжущего и асфальтобетона, подготовки минеральных материалов, котельные. Зачастую здесь же располагаются цеха по приготовлению дорожных вязких битумов из сырья (гудрона), битумных эмульсий, укрепленных грунтов, камнедробильно-сортировочные установки.

Источники загрязнения воздушного бассейна подразделяются на источники выделения и источники выбросов загрязняющих веществ в атмосферу.

Источники выделения загрязняющих веществ это: технологический агрегат, установка, устройство, аппарат и т.п., выделяющие в процессе эксплуатации, загрязняющие вещества.

Источниками выбросов загрязняющих веществ являются: труба, аэрационный фонарь, бункер, вентиляционная шахта, люк и т.п. устройства, посредством которых осуществляется выброс загрязняющих веществ в атмосферу.

Выбросы загрязняющих веществ подразделяются на организованные и неорганизованные.

Организованными выбросами являются выбросы, отводимые от мест выделения системой газоотводов, что позволяет применять для их улавливания соответствующие установки.

Неорганизованными являются выбросы, возникающие за счет негерметичности технологического оборудования, газоотводных устройств, резервуаров, открытых мест пыления и испарения и т.д.

Источники выделения и выброса загрязняющих веществ на АБЗ приведены в табл. 1.

При работе АБЗ в атмосферу выделяются следующие загрязняющие вещества: неорганическая пыль, с разным содержанием диоксида кремния; оксиды углерода и азота; ангидрид сернистый (серы диоксид); углеводороды, В частности полициклические: мазутная зола (в пересчете на ванадий) при применении мазута в качестве топлива; сажа при работе транспорта на дизельном топливе; свинец и его неорганические соединения при работе транспорта на этилированном бензине.

Классификация этих выбросов приведена в табл. 2.

Оборудование, выделяющее загрязняющие вещества, оснащается пылегазоочистными системами, которые включают: пылеуловители различного типа с газоходами и дымососами; устройства, обеспечивающие требуемый температурный режим; бункер с механическими средствами для подачи пыли к дозаторам агрегата минерального порошка. Оборудование, применяемое для осаждения пыли из запыленного газа, можно разделить на пять основных групп: пылеосадочные камеры, циклоны, мокрые пылеуловители, тканевые фильтры и электрофильтры.

При хранении гудрона, переработке его в битум, нагреве битума и приготовлении асфальтобетона выделяются углеводороды.

Источником выделения загрязняющих веществ на АБЗ являются реакторные установки по приготовлению битума из нефтяного гудрона путем окисления последнего кислородом воздуха.

По принципу действия реакторные установки могут быть бескомпрессорного типа (Т-309) - в них нагнетание и распыление атмосферного воздуха в окисляемое сырье происходит в результате вращения диспергаторов; или барботажные, в которые воздух подается компрессором (тип СИ-204).

В реакторных установках в процессе окисления гудрона выделяется 5-140 кг газов окисления на 1 т готового битума в зависимости от его марки, а также от качества исходного сырья. Газы окисления содержат около 5 % углеводородов.

Газы окисления выходят из реактора в коллектор, подключенный к гидроциклону. В нем конденсируется пар и основная масса углеводородов, образуя воду и "черный соляр".

Часть углеводородов - около 20 % их исходного количества - поступают вместе с другими компонентами газов окисления в специальную печь дожига, входящую в комплекс реакторной установки.

В том случае, если реакторная установка не обеспечена печью дожига, удельный выброс загрязняющего вещества (углеводородов) может быть принят в среднем 1 кг на 1 т готового битума.

Таблица 1