Тема: Сверление отверстий. Зенкерование и развертывание

Обработка отверстий производится различными режущими инструментами в зависимости от вида заготовки, требуемой точности и нужной чистоты поверхности.

Различают заготовки с отверстиями, подготовленными при отливке, ковке или штамповке, и заготовки без предварительно подготовленных отверстий.

Обработку отверстий в заготовках, не имеющих предварительно подготовленных отверстий, всегда начинают со сверления.

Сверла

Сверление неглубоких отверстий производят перовыми и спиральными сверлами.

Сверление неглубоких отверстий производят перовыми и спиральными сверлами.

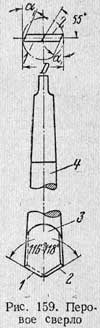

Перовое сверло. Перовое сверло показано на рис. 159. Режущая часть сверла представляет плоскую лопатку 3, переходящую в стержень 4. Две режущие кромки 1 и 2 сверла наклонены друг к другу обычно под углом 116—118°, но этот угол может быть равным от 90 до 140°, в зависимости от твердости обрабатываемого материала: чем материал тверже, тем больше угол.

Перовые сверла малопроизводительны, кроме того, при сверлении их уводит в сторону от оси отверстия. Несмотря на это, их иногда применяют для неответственных работ, что объясняется простотой конструкции таких сверл и их невысокой стоимостью.

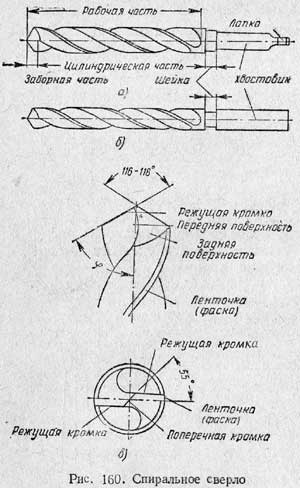

Спиральные сверла. В настоящее время сверление производят главным образом спиральными сверлами. На рис. 160 показано такое сверло. Оно состоит из рабочей части и хвостовика (конического по рис. 160, а или цилиндрического по рис. 160, б) для крепления сверла либо в коническом отверстии пиноли задней бабки, либо в патроне.

Конический хвостовик имеет лапку, которая служит упором при выбивании сверла (рис. 160, а).

Рабочая часть спирального сверла представляет собой цилиндр с двумя спиральными (вернее — винтовыми) канавками, служащими для образования режущих кромок сверла и вывода стружки наружу. Передняя часть сверла (рис. 160, в) заточена по двум коническим поверхностям и имеет переднюю поверхность, заднюю поверхность, две режущие кромки, соединенные перемычкой (поперечной кромкой). Две узкие ленточки (фаски), идущие вдоль винтовых канавок сверла, служат для правильного направления и центрировакия сверла.

Угол при вершине сверла 2φ обычно равен 116 — 118°. Для сверления твердых материалов этот угол увеличивают до 140°, а для сверления мягких материалов его уменьшают до 90°.

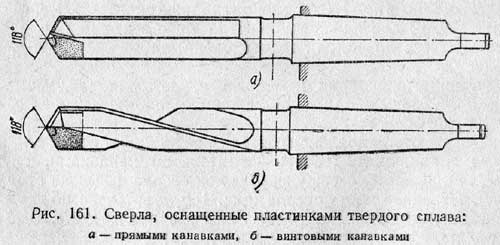

Сверла изготовляют из легированной стали 9ХС, быстрорежущей стали Р9 и Р18, а также из легированной стали с припаянными пластинками твердого сплава.

Сверла, оснащенные пластинками твердого сплава, показаны на рис. 161. Сверла с прямыми канавками (рис. 161, а) проще в изготовлении, но выход стружки из отверстия у них затруднен; их обычно применяют при сверлении чугуна и других хрупких металлов, когда глубина отверстия не превышает двух-трех диаметров. Сверла с винтовыми канавками (рис. 161, б) легче выводят стружку из отверстия, поэтому их рекомендуется применять при сверлении вязких материалов.

Элементы режима резания при сверлении

- Скорость резания на периферии сверла наибольшая, а по мере приближения к оси она уменьшается.

На скорость резания оказывают следующие факторы:

1) стойкость режущего инструмента

2) физико-механические свойства обрабатываемого материала

3) материал режущей части сверла

4) диаметр сверла

5) подача

6) глубина сверления

7) СОЖ

8) Форма заточки

Чем больше скорость резания, тем больше тепловыделение, интенсивнее износ, меньше стойкость и сверло скорее затупится.

Показателем стойкости для сверл из быстрорежущей стали является 15 -110 мин, а из твердых сплавов 40-80 мин.

- Подача – величина перемещения сверла вдоль оси за один его оборот

; мм/об

; мм/об

Выбирается в зависимости от технологических и механических факторов (качества обработанной поверхности, прочности сверла, вида отверстия) по таблицам и корректируется в меньшую сторону.

- Толщина среза а измеряется в направлении перпендикулярном к режущей кромке

; мм

; мм

- Ширина среза b измеряется вдоль режущей кромки и равна ее длине:

; мм

; мм

- По найденной скорости определяется частота вращения. По скорректированной частоте вращения находится действительная скорость

- Проверяется достаточная мощность электродвигателя.

Сверло – сложный инструмент, так как процесс протекает в более трудных условиях:

ü Затруднен отвод стружки и подвод СОЖ

ü Большое трение стружки о поверхность сверла

ü Вдоль режущей кромки возникает резкий перепад скорости резания.

При сверлении сталей образуется сливная стружка, а при обработке чугунов – стружка надлома

Особенности сверления

Перед сверлением проводят подрезку торца и засверливание, то есть сверлом большего диаметра намечают центр будущей заготовки. Это делается, чтобы избежать первоначального смещения сверла.

При изготовлении отверстий, длина которых в 4 раза и больше превышает диаметр, следует периодически выводить сверло из отверстия, не останавливая вращения детали.

Это делается для охлаждения режущих кромок сверла и удаления стружки.

При обработке сквозных отверстий в конце сверления сначала выходит поперечная кромка сверла, а усилие подачи резко уменьшается. Выводят сверло при вращении детали.

Особенностью сверления глухих отверстий заключается выполнения размера по длине.

Отверстия малого диаметра сверлят за один проход. Отверстия диаметром свыше 30 мм сверлят за 2 прохода – сначала сверлят диаметром 15- 20мм, а затем рассверливают сверлом необходимого диаметра.

Ступенчатые отверстия обрабатывают следующим образом: начала сверлят отверстия большого диаметра, а затем меньшего. Если диаметр большего отверстия превышает 30мм, то сначала сверлят меньшее отверстие на всю длину, а затем рассверливают его.

Зенкерование отверстий

Зенкерование позволяет повысить точность обрабатываемого отверстия до 3-4 класса.

Зенкер – это режущий инструмент, предназначенный для дальнейшей обработки отверстия, полученного путем сверления. Зенкером обрабатывают отверстия в литой и штампованной заготовке.

Отверстия диаметром 10-32 мм обрабатывают спиральными зенкерами с коническим хвостовиком.

Зенкер состоит из рабочей части, шейки и хвостовика. В отличие от сверла, зенкеры имеют 3-4 зуба и не имеют перемычки.

Схема резания при зенкеровании подобна сверлению. Зенкер вращается вокруг своей оси и перемещается вдоль нее.

У зенкера лучшая направленность сверла, чем у зенкера, его не «уводит» от оси вращения, так как число зубьев от 3-4.

Если последней операцией обработки отверстия является зенкерование, то диаметр зенкера равен диаметру отверстия. Припуск на зенкерование после сверления назначают в пределах 0,5 – 2 мм на сторону.

Но если последней операцией является развертыванием, то диаметр зенкера должен быть меньше диаметра отверстия.

Подача при зенкеровании зависит от материала зенкера, типа отверстия, требований к точности и шероховатости.

Элементы режимов резания аналогичны сверлению. Скорость зависит от материала зенкера и обрабатываемой заготовки, типа зенкера, глубины резания и подачи. Большие значения скорости резания выбирают для мягких сталей и чугунов при меньшей глубине резания и подачею.

Зенкеры изготавливают из стали 9ХС, Р9, Р18 и оснащают пластинами из твердого сплава ВК8, Т15К6.

Развертывание отверстий

Для получения точных отверстий 2 и 1 класса и высокой чистоты поверхности применяют развертывание.

Развертка – это многолезвийный инструмент, состоящий их рабочей части, шейки и хвостовика. Рабочая часть делится на заборную, режущую и калибрующую.

Развертки бывают цельными и насадными. Изготавливают из сталей 9ХС, Р9, Р18 и оснащают пластинками из твердых сплавов.

Процесс резания при развертывании аналогичен процессу зенкерования. Развертка совершает вращательное и поступательное движение относительно оси.

Отличие от зенкерования в том что большее число зубьев (6-12), малая глубина резания (припуск составляет 0,3 мм), что способствует получению высокой чистоты и точности, малой толщиной среза.

Развертка – это инструмент для окончательной обработки отверстий высокой точности. Критерием износа служит технологический, то есть когда отверстие перестает отвечать заданному качеству. Развертки изнашиваются по задней поверхности, так как снимают малый слой металла. Стойкость разверток зависит от дтиаметра: чем больше диаметр, тем выше стойкость.