Зенкерование применяется для чистовой обработки просверленных, литых или кованых отверстий с точностью Н9—Н10-го квалитетов и 4—5-го классов шероховатости, а также для их предварительной обработки под развертывание.

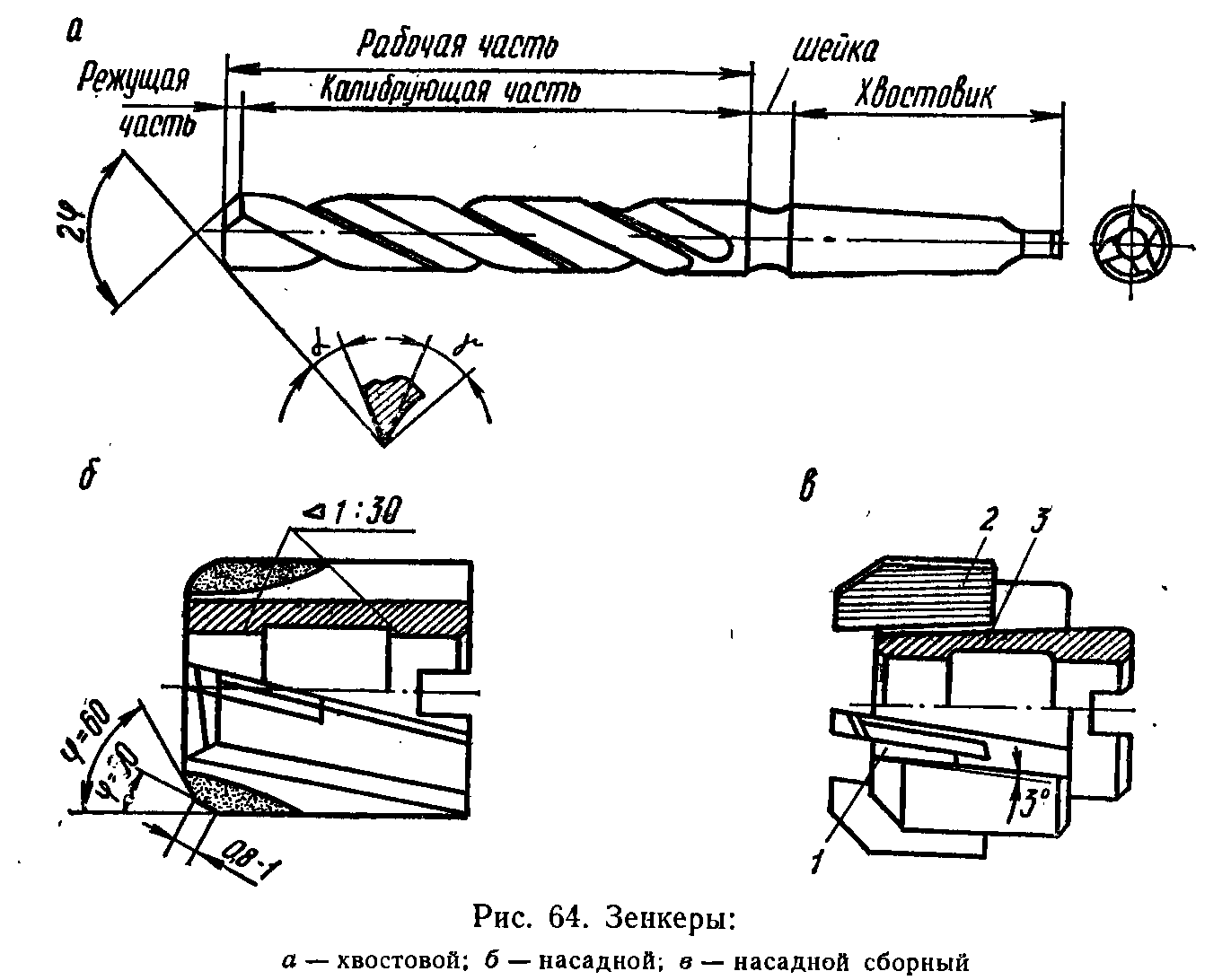

Используемые для этой цели режущие инструменты называются зенкерами (рис.86).

По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

Хвостовой зенкер (рис. 86, а) по внешнему виду напоминает сверло и состоит из тех же конструктивных частей и элементов.

Однако в отличие от последнего зенкер имеет 3—4 зуба и режущую часть по форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость зенкера, а увеличенное количество ленточек на калибрующей части создает ему лучшее направление в отверстии. Благодаря этому обеспечивается не только более высокая точность и чистота обработки, но также более строгая прямолинейность оси обрабатываемого отверстия.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной конусностью 0,05—0,1 мм на каждые 100 мм длины. Задние углы α в пределах 8 —10° создают затачиванием задних поверхностей зубьев на режущей части. Передние углы Ƴ получаются за счёт винтовой формы стружечных канавок.

Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала.

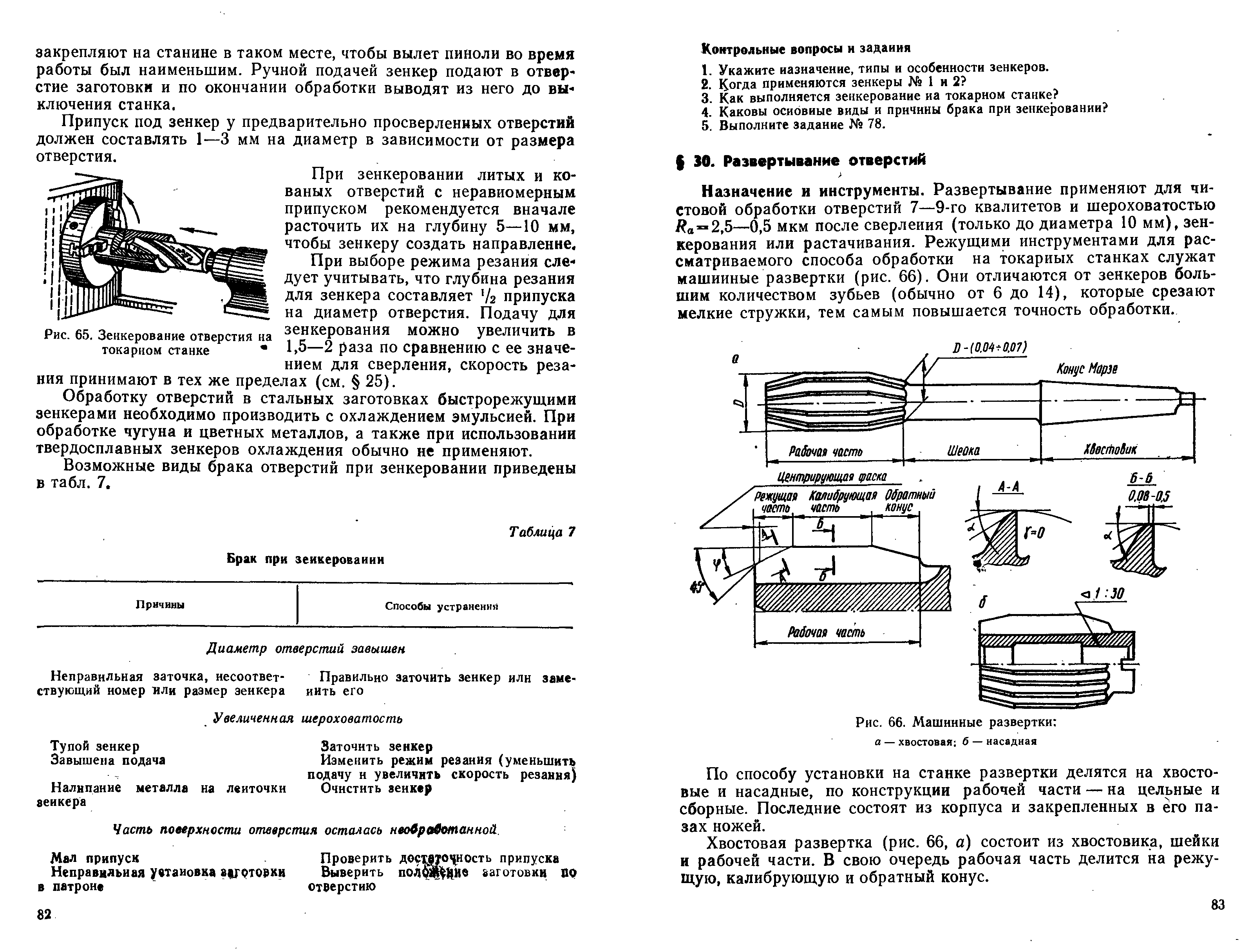

Приемы зенкерования.

Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по окончании обработки выводят из него до выключения станка.

|

|

Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия.

При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру.

Режим резания при зенкеровании.

При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него составляет 1/2 припуска на диаметр отверстия. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах, что и при сверлении.

При расчетах элементов режима резания можно пользоваться формулами 2 и 5 для наружного точения.

Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсией.

При обработке чугуна и цветных металлов, а также при использовании твердосплавных зенкеров охлаждение обычно не применяют.

Брак при зенкеровании.