Модели 1КЛ91265СМ, 2КЛ91265СМ, 3КЛ91265СМ, 4КЛ91265СМ, 6КЛ91265СМ, 7КЛ91265СМ.

Линии предназначены для изготовления отливок сложной конфигурации с большим перепадом высот в условиях сталелитейных и чугуннолитейных цехов в серийном производстве при часто меняющейся номенклатуре отливок.

Технологический цикл:

- сталкивание комплекта пустых опок с непрерывно движущегося литейного конвейера,

- распаровка опок,

- последовательная формовка верхней и нижней полуформ,

- вытяжка моделей,

- установка полуформ на транспортер и простановка стержней,

- сборка форм,

- передача собраных форм на литейный конвейер,

- нагружение форм грузом,

- заливка форм вручную,

- охлаждение и выбивка форм.

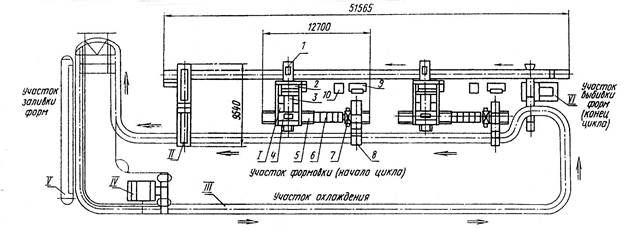

Рис. 3. Модель 4КЛ91265СМ

К рис. 3

| Позиция | Наименование оборудования | Количество |

| I | Автоматическая блок-линия формовки | |

| II | Линия транспортировки и возврата опок | |

| III | Литейный тележечный конвейер | |

| IV | Нагружатель форм | |

| V | Заливочная площадка | |

| VI | Линия выбивки |

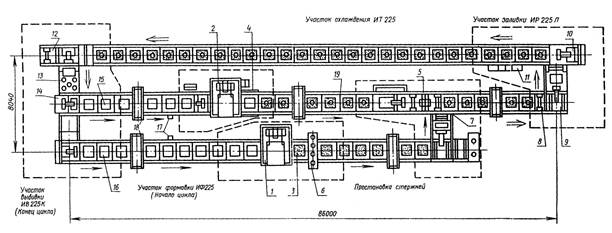

Рис. 4. Модель 6КЛ91265СМ

К рис. 4

| Позиция | Наименование оборудования | Количество |

| I | Автоматическая блок-линия формовки | |

| II | Линия транспортировки и возврата опок | |

| III | Литейный тележечный конвейер | |

| IV | Нагружатель форм | |

| V | Заливочная площадка | |

| VI | Линия выбивки |

Оборудование формовочного блока

К рис. 3, 4

| Позиция | Наименование оборудования | Количество |

| Механизм подачи пустых опок | ||

| Наклонный рольганг | ||

| Распаровщик | ||

| Автоматическая формовочная машина | ||

| Механизм вытяжки моделей | ||

| Спутниковый транспортер | ||

| Сборщик форм | ||

| Механизм передачи форм на литейный конвейер | ||

| Гидростанция | ||

| Пульт управления | ||

| Пневмошкаф |

Техническая характеристика

| 4КЛ91265СМ, 3КЛ91265СМ | 6КЛ91265СМ, 7КЛ91265СМ, 2КЛ91265СМ | |

| Годовой выпуск отливок при двухсменном режиме работы и коэффициент использования линии (Кисп = 0,7)т | 14000 | 10000 |

| Размер опок, мм в свету | 800 х 700 | |

| высота | ||

| Количество формовочных блок-линий | ||

| Производительность (цикловая), форм/ч | ||

| Производительность паспортная, форм/ч | 135 - 150 | 90 – 100 |

| Металлоемкость формы, кг. | 30 – 50 | |

| Количество рабочих, обслуживающих линию в одну смену | ||

| Формовочная смесь | Облицовочная и наполнительная | |

| Метод уплотнения смеси | Комбинированный: встряхиванием с прессованием | |

| Метод извлечения моделей | Верхняя вытяжка | |

| Расход формовочной смеси, м3/ч | 44,6 | |

| в т.ч. облицовочной | 2,5 | 1,6 |

| наполнительной | 64,5 | |

| Количество комплектов опок на линию (верх + низ) | ||

| Количество модельных комплектов на линию | ||

| Время охлаждения форм, мин. | 40 – 120 | |

| Метод выбивки | Вибрационный | |

| Установленная мощность, кВт | 82,4 | 53,9 |

| Габарит, мм. Без нагружателя литейного конвейера и заливочной площадки | 75140 х 9630 х 4800 | 51570 х 9630 х 4800 |

| Масса, т |

Автоматические литейные линии изготовления отливок на базе проходных прессов формовочных автоматов.

Предназначены для изготовления отливок из чугуна и стали в сырых одноразовых П–Г формах. Изготовление форм осуществляется методом чистого прессования на пневморычажных проходных формовочных автоматах. Все операции, кроме простановки стержней и заливки форм, выполняются автоматически.

Технологический цикл:

- раздельная формовка нижних и верхних полуформ;

- кантование нижних полуформ на 1800;

- срезание излишков смеси с их контрлада;

- простановка в полости нижних полуформ стержней вручную;

- двукратное кантование верхних полуформ;

- сборка форм;

- укладка форм на подопочные плиты;

- прижим собранных полуформ;

- заливка;

- охлаждение;

- снятие форм с подопочных плит;

- выдавливание кома;

- выбивка;

- распаровка комплекта пустых опок и их очистка.

Техническая характеристика

| Годовой выпуск отливок при двухсменном режиме работы и коэффициент использования линии (Кисп. = 0,65),т | 1500 |

| Размер опок, мм: в свету | 900 х 600 |

| высота | 200 |

| Производительность (цикловая), форм/ч | 240 |

| Металлоемкость формы, кг. | 60 – 100 |

| Средняя масса изготовляемых отливок, кг. | 10 – 50 |

| Количество рабочих, обслуживающих линию в одну смену | 10 |

| Формовочная смесь | Единая П-Г повышенной текучести |

| Способ уплотнения смеси | Прессование под высоким удельным давлением жесткой колодкой |

| Расход формовочной смеси, м3/ч | 90 |

| Количество модельных комплектов на линию (верх + низ) | 140 |

| Метод скрепления форм при заливке | Наложение грузов или прижимов в спецустройстве |

| Время охлаждения форм, мин. | 30 – 90 |

| Метод выбивки | Выдавливание кома с последовательной выбивкой на вибрационной решетке. |

| Установленная мощность, кВт | 152 |

| Габарит, мм | 90435 х 10000 х 6855 |

| Масса, т | 254 |

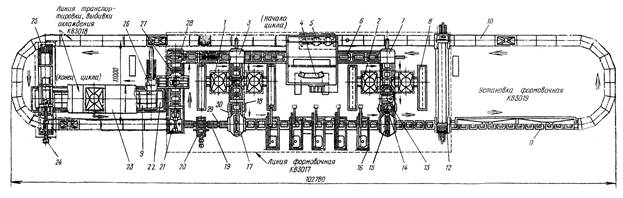

Рис. 5. Модель ИЛ225К

К рис. 5

| Позиция | Наименование оборудования | Количество |

| Формовочный автомат изготовления нижних полуформ | ||

| Формовочный автомат изготовления верхних полуформ | 2; 1 | |

| Кантователь нижних полуформ | ||

| 4, 5 | Кантователь верхних полуформ | |

| Механизм срезания излишка смеси | ||

| Сборщик форм | ||

| Отсекатель | ||

| Унифицированный толкатель | 8; 9 | |

| Механиз подъема подопочных плит | ||

| Механизм прижима форм при заливке | ||

| Механизм отпускания подопочных щитков | ||

| Установка выдавливания | ||

| Распаровщик | ||

| Механизм подъема | ||

| Кантователь нижних опок | ||

| Механизм очистки опок | ||

| Переходной мостик | ||

| Секция рольганга | 30; 33 |

Комплексные автоматические литейные линии с пульсирующим тележечным конвейером

Линия предназначена для изготовления отливок из чугуна и стали в сырых П –Г формах.

Скомпонована на базе трехпозиционных челночных формовочных установок.

Технологический цикл:

- распаровка комплекта пустых опок;

- раздельная формовка верхних и нижних полуформ;

- срезание излишков смеси с контрлада нижних полуформ;

- кантование полуформ на 1800;

- механизированная простановка стержней;

- накалывание вентиляционных каналов в верхних полуформах;

- кантование для контроля и осмотра;

- сборка форм и их скрепления грузами;

- заливка форм;

- охлаждения форм;

- выдавливание кома смеси;

- интенсивное охлаждение брикета;

- очистка опок и тележек;

- выбивка и отделение отливок.

Рис. 6. Модель КВ301