Лекция № 9.

СТАНКИ ШАРОШЕЧНОГО БУРЕНИЯ.

Проходка скважин станками шарошечного бурения

В горной промышленности для бурения вертикальных и наклонных скважин диаметром 160 — 320 мм и глубиной 32 — 60 м в породах с коэффициентом крепости f = 16-18 применяют станки шарошечного бурения. По массе Мс (т), развиваемому осевому усилию Рос (кН) и диаметру буримых скважин d (мм) станки шарошечного бурения подразделяют на три класса: легкие (Мс<40 т; Рос < 200 кН; dс < 215,9 мм), средние (Мc< 60 т; Рос <350кН; dc=2l6 - 269,9 мм),тяжелые (Мc> 85 т; Рос > 350 кН; dс > 269,9 мм).

Легкие станки применяют для бурения скважин по породам с коэффициентом крепости f = 6-16; средние — f = 10-16; и тяжелые — f до 18.

Принцип шарошечного бурения заключается в следующем - от станка через буровой став шарошечному долоту передаются крутящий момент и осевое усилие. При вращении шарошки (конусы или цилиндры с зубками), свободно сидящие на осях цапф долота, перекатываются по забою, при этом зубки внедряются в породу, и разрушают её. Удаление продуктов разрушения с забоя скважины производится водой или сжатым воздухом, поступающими к забою через буровой став.

В 1950 г. в научно-исследовательском институте НИГРИС инж. И.М.Бирюков и М.Ф.Надион разработали долото, у которого вместо фрезерованных зубьев были установлены штыри из твердого сплава ВК-15. Такие зубки затуплялись в 40 раз медленее, чем фрезерованные, что позволило осуществлять проходку глубокой скважины без замены долота. Это существенно увеличило производительность бурения за счет повышения скорости проходки и снижения затрат времени на выполнение вспомогательных операций. Бурение этими долотами на Лениногорском комбинате было начато с 1951 г., вначале на станках разведочного бурения ЗИФ-150, а в последующем — станками СБ-4. Модернизацией станка СБ-4 были модели БАШ-5М, СБ-5, РША-50А и П-10. Основываясь на опыте эксплуатации станков П-10 институтом ЦНИИподземшахтстрой разработан буровой станок БШ-145 (П-23), который позволяет бурить скважины от 70 до 190 мм глубиной до 50 м в породах и рудах с коэффициентом крепости до 18 по М.М.Протодьяконову (рис.1).

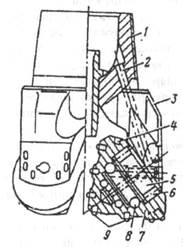

Рисунок 1. Станок шарошечного бурения БШ - 145 (П - 23)

Основными узлами станка являются: рама станка 1, в цапфах которой установлен вращатель для обуривания веера скважин, направленных под углом от 0 до 180°. Основание рамы выполнено в виде салазок. В выработке раму укрепляют при помощи распорных колонок. Вращатель 2 состоит из траверсы, служащей для крепления става штанг при наращивании и разборке става, опорного узла, посредством которого осевое усилие от гидроцилиндров подачи передается на став штанг и долото, редуктора, передающего крутящий момент от электродвигателя на шпиндель. Гидроключ 3 служит для разборки става штанг.

Маслонасосная станция состоит из маслобака, установок насоса подачи и ускоренных ходов, пульта управления и электрического шкафа.

Для транспортирования маслонасосная станция установлена на салазках и связана со станком с помощью гибких шлангов высокого давления. Для удобства работы при наращивании и разработке става штанг (при бурении скважин под углом 45° и больше) станок укомплектован площадкой.

Станок обеспечивает высокую производительность бурения и одновременно конструктивно прост и надежен, ремонт его может быть произведен силами любой рудничной мастерской. Станок разбирают на узлы, удобные для транспортировки, и монтируют в выработке двое рабочих.Он удобен в обслуживании.

Став штанг легко разбирается с помощью гидроключа. Станок превосходит все другие станки шарошечного бурения для подземных работ в отношении требований техники безопасности. На нем исключена возможность падения става, вертлюг перемещается в специальном кожухе.

Опытно-промышленные образцы станка БШ-145 были изготовлены Поворовским опытным заводом, а серийный выпуск станка освоен Востокмашзаводом (г. Усть-Каменогорск).

СКБ Востокмашзавода на базе станка БШ-145 разработал самоходный станок СШС-190 для бурения скважин диаметром 145-190мм и глубиной до 30 м при осевом усилии до 160 кН и частоте вращения долота до 2 с-1.

Основные требования, предъявляемые к буровому станку для подземных горных работ, можно сформулировать следующим образом:

1. Высокая маневренность и транспортабельность;

2. Минимальные габариты для размещения в выработках небольшого сечения, отсутствие длинных деталей, затрудняющих транспортирование станка в выработках переменного направления;

3. Обеспечение технологических требований отбойки: диаметра, глубины и направления скважин при их минимальном искривлении;

4. Надежность станка, простота и удобство эксплуатации с минимальным количеством обслуживающего персонала;

5. Высокая производительность и относительно низкая стоимость бурения;

6. Технические данные станка должны обеспечивать бурение в наиболее эффективном режиме (усилие подачи, частота вращения, количество промывочного агента);

В настоящее время наметилось два направления в создании станков шарошечного бурения для подземных горных работ.

Первое направление — отделение от станка максимального числа узлов: маслостанции, оборудования промывки скважин, крана-укосины и т.п. Сам станок при этом осуществляет только вращение и подачу бурового инструмента;

Второе направление — создание самоходных станков на которых установлен весь комплекс основного и вспомогательного оборудования для бурения. Это направление оправдано только для условий, когда станок длительное время будет работать на одном горизонте, или наличии на руднике слепого ствола для транспортирования с одного горизонта на другой крупногабаритного тяжелого оборудования.

Используя накопленный опыт ВНИПИрудмашем сконструирован станок БШ-200С, который намечено изготовлять Благовещенским заводом «Амурский металлист». Станок позволяет бурить скважины диаметром до 243 мм глубиной до 80 м в породах с коэффициентом крепости 6-20 в шахтах, не опасных по газу и пыли. Станок состоит из двух самоходных агрегатов на гусеничном ходу. Первый агрегат является собственно буровым станком, второй предназначен для перевозки и хранения буровых штанг. Буровой станок монтируется на ходовой раме. Вращатель станка приводится в действие от гидродвигателя. Раскрепляют раму податчика в кровлю и почву выработки с помощью гидродомкратов распора. Для подачи и снятия штанг от податчика служит манипулятор с захватом. Имеется ключ для развинчивания штанг. На первой установке также смонтированы пульт управления и гидросистема.

Анализ использования станков шарошечного бурения показывает, что в современных конструкциях следует в первую очередь обратить внимание на максимальную механизацию вспомогательных операций, уменьшение продолжительности их выполнения, а также на повышение надежности отдельных узлов станка. Это одновременно позволит снизить число обслуживающего персонала. Большие резервы в этом отношении имеются в создании специальных средств защиты от возникающих вибраций, что позволит применять форсированные режимы бурения.

- Буровой инструмент станков шарошечного бурения

Буровой породоразрушающий инструмент представляет собой шарошечное долото, выполненное из корпуса и шарошек, свободно вращающихся на цапфах (рис.2.). Шарошка является рабочей частью долота и представляет собой конус, на поверхности которого расположены зубки. Последние при перекатывании шарошек по забою скважины внедряются в породу под действием осевого усилия, прилагаемого к долоту. Разрушенная порода удаляется с забоя скважины сжатым воздухом или промывочным раствором.

Рисунок 2. Устройство шарошечного долота:

1 - резьбовой ниппель. 2 - канал для продувки, опор, 3-секция, 4 -обратный конус, 5 - цапфа, 6 -роликовый подшипник, 7 - шарошка, 8 - замковый шариковый подшипник, 9- твердосплавные зубья

Верхняя часть корпуса долота заканчивается резьбовым ниппелем, с помощью которого долото соединяется со ставом буровых штанг. При вращении бурового става вращается корпус долота и шарошки. Причем частота вращения шарошки во столько раз больше частоты вращения долота, во сколько раз диаметр долота больше диаметра основания конуса шарошек.

Величина сил, возникающих в зубьях, пропорциональна усилию подачи, создаваемому на долоте, и частоте вращения. Эта величина тем больше, чем дальше расположен зубок от оси скважины. Зубья, расположенные на вершине шарошек, работают почти в безударном режиме и разрушают породу, благодаря смятию и срезу при проскальзывании. Зубья, расположенные у основания конуса шарошек, имеют наибольшую энергию удара и разрушают породу ударом и скалыванием.

Шарошки изготовляют из легированных малоуглеродистых сталей. Для увеличения твердости поверхность шарошек цементируют на глубину 1.5-2 мм, а затем закаливают. Для уменьшения износа долот по диаметру тыльную сторону шарошек армируют трубчато-зернообразным сплавом ТЗ или цилиндрическими вольфрамо-кобальтовыми стержнями.

Долота классифицируют по числу шарошек на одно, двух, трех, четырех и многошарошечные. Трехшарошечные долота являются наиболее распространенными. Они хорошо сочетают в себе достаточную динамичность работы, хорошую устойчивость на забое и механическую прочность опор. Многошарошечные долота применяют для бурения скважин большого диаметра (более 600мм).

Долота различают также по геометрии наружной поверхности шарошек с одно и многоконусными шарошками, самоочищающиеся и несамоочищающиеся, со смещенными осями и без смещения осей. В долотах самоочищающегося типа зубчатый венец одной шарошки входит в межвенцовую впадину второй шарошки, что позволяет выполнить шарошки большего диаметра и разместить в них более прочные опоры. Кроме того, самоочищающиеся долота хорошо работают в вязких, склонных к слипанию породах.

В зависимости от условий применения выпускают зубчатые, зубчато-штыревые и штыревые долота. Зубчатые долота разрушают породы на забое стальными фрезерованными зубьями, а штыревые — штырями из твердого сплава, запресованными или впаянными в тело шарошек.

Шарошки свободно вращаются на цапфах. Шарошки долот малого диаметра вращаются на подшипниках скольжения с одним шариковым замковым рядом. В шарошках долот большого диаметра предпочтение отдают роликовым подшипникам.

Для бурения пород с различными физико-механическими свойствами промышленностью изготовляется 13 типов трехшарошечных долот. Долота типа М и МС предназначены для бурения в наиболее мягких несцементированных или слабосцементированных и мерзлых породах с коэффициентом крепости по шкале М.М.Протодьяконова 1-3. Долота типа С и СТ предназначены для бурения в пластичных и хрупкопластичных породах с f=3-5. Так как эти породы требуют для разрушения больших удельных нагрузок, зубьям этой группы придают большую прочность за счет увеличения угла заострения и уменьшения высоты. Долота типа МЗ и СЗ по конструкции сходны с долотами типа-М и С, но зубья у них выполнены в виде запрессованных твердосплавных штырей с клиновой рабочей частью. Это позволяет бурить скважины в абразивных породах.

Долота типа Т предназначены для бурения в твердых скальных породах сравнительно невысокой абразивности с f=6-8. Для разрушения таких пород необходимо ударно-дробящее действие зубьев при минимальном проскальзывании по забою. Шарошки их изготовляют одноконусными с массивными и прочными зубьями, имеющими угол заострения 50-60°. Иногда на периферийных венцах запрессовываютв тело шарошки штыри из твердого сплава ВК-8В. Такие долота называются зубчато-штыревыми.

Долота типа К применяются для бурения самых твердых и крепких пород повышенной абразивности. Их шарошки выполняются одноконусными, самоочищающимися с зубками полусферической рабочей формы.

Долота типа ОК предназначены для бурения в особо крепких породах. Их шарошки оснащаются повышенным числом штырей, чем долота типа К. Вылет штырей у долота типа ОК меньше, чем у долот типа К. В обратный конус шарошек запрессованы штыри из твердого сплава с плоской рабочей поверхностью. Это позволяет более длительно сохранить диаметр долота.

Подвод воздуха для очистки скважины от продуктов разрушения может осуществляться через центральное отверстие в долоте или через периферийные сопла, размещенные между шарошками. Часть воздуха, подаваемого для продувки скважины может направляться по специальным каналам в лапах долота в опоры шарошек, омывая подшипники и выходя наружу. Это улучшает охлаждение опор и предотвращает попадание буровой мелочи в подшипники, что позволяет существенно повысить их стойкость. В марке долота указывается количество шарошек, диаметр долота и его тип. Например, III244.5 К-П (трехшарошечное, диаметром 244.5мм, типа К с продувкой опорных подшипников).