Приводы патронов в токарных станках с ЧПУ.

В токарных станках с ЧПУ применяют пневматические, гидравлические и электромеханические приводы патронов. Они должны обеспечивать минимальное время зажима-разжима заготовки; регулирование силы зажима для возможности на одних и тех же станках с ЧПУ производить черновую и чистовую обработку; достаточную силу зажима для передачи требуемого крутящего момента; поддержание давления воздуха (или масла) даже в случае аварийного падения давления.

Надежность и безопасность работы кулачковых патронов, особенно вращающихся с высокой частотой, существенно могут быть повышены при согласовании систем управления патронами и станками. При этом должны быть реализованы следующие требования:

• шпиндель станка должен включаться лишь после подачи давления в цилиндр, при перемещении кулачков только в заданном диапазоне и после закрытия рабочей зоны станка;

• доступ в рабочую зону станка должен быть открыт только при не вращающемся шпинделе;

• заготовка должна раскрепляться только после остановки шпинделя;

• при внезапном прекращении подачи энергии заготовка должна оставаться надежно закрепленной; одновременно должен быть подан сигнал для автоматического отключения привода шпинделя станка.

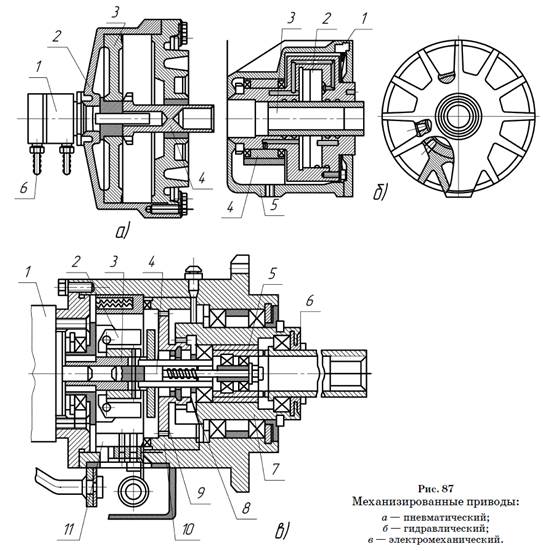

Пневматический вращающийся одинарный цилиндр П-Ц1Д (рис. 87а) состоит из двух основных частей: воздухопроводящей муфты 1 и цилиндра 2, устанавливаемого на заднем конце шпинделя станка. Для присоединения тяги патрона предназначено резьбовое отверстие на выступающем конце штока. Воздухопроводящая муфта присоединяется к цилиндру через фланец с помощью винтов. Сжатый воздух подается через ниппель 6, центральное отверстие в стержне, осевое и радиальные отверстия в штоке в правую полость цилиндра. Под действием давления воздуха (0,4–0,6 МПа) поршень 3 перемещается влево, создавая на штоке 4 тянущую силу зажима. Через ниппель 5, радиальные отверстия и скосы в стержне сжатый воздух подается в левую полость цилиндра поршень перемещается вправо, создавая на штоке толкающую силу.

Гидравлические приводы позволяют создавать значительные силы зажима, что необходимо при высоких частотах вращения патронов для компенсации влияния действия центробежных сил, а также регулировать силу зажима. Гидравлический вращающийся цилиндр (ГЦВ) с полым штоком показан на рисунке 87б. Корпус 1 гидроцилиндра закрепляется посредством переходного фланца на заднем конце шпинделя станка. Шток 3 поршня 2 гидроцилиндра посредством ввинченной в него полой тяги соединяется с патроном. Масло от источника давления поступает в цилиндр двустороннего действия через гидравлическую муфту 4. Цилиндр установлен в неподвижном кожухе 5. Наличие отверстия в поршне и муфте позволяет устанавливать в патронах прутковые заготовки.

Электромеханический привод токарных патронов показан на рисунке 87 в. При включении асинхронного электродвигателя 1 рычаги 2 под действием центробежных сил поворачиваются вокруг осей и заплечиками перемещают втулку 3 в осевом направлении. Последняя посредством штифта перемещает шток 4 и смонтированную на его конце в подшипниках муфту 5, которая при помощи кулачков входит в зацепление со шлицевым валиком 6. Вращательное движение от электродвигателя передается муфте 5 через эксцентриковый валик 8, планетарный механизм 10 шестерни 9 и шлицевое соединение шестерни 7. Кулачками 11, введенными в зацепление, передается вращение выходному шлицевому валу, который посредством шлицев соединяется с исполнительным механизмом патрона. Сила тяги — 25 000 Н, время зажима — 5 с.

ПРИСПОСОБЛЕНИЯ ДЛЯ ФРЕЗЕРНЫХ, СВЕРЛИЛЬНЫХ

И РАСТОЧНЫХ СТАНКОВ

Универсальные и универсально-наладочные приспособления широко применяют на фрезерных, сверлильных и многоцелевых станках с ЧПУ в мелко- и среднесерийном производстве. К таким приспособлениям предъявляют следующие основные требования: высокая точность и жесткость; полное базирование заготовок в приспособлениях и связь с нулевой точкой станка; полное базирование приспособлений на станке, возможность обработки максимального числа поверхностей с одной установки заготовки; быстрая переналадка приспособлений; механизация зажима-разжима заготовок.

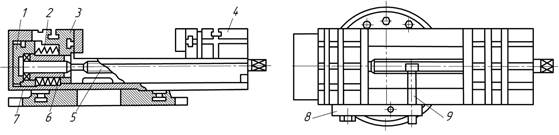

На фрезерных и сверлильных станках с ЧПУ применяют универсально-наладочные тиски с упорами для полного базирования заготовок плоских деталей, а также (при наличии сменных губок) деталей типа тел вращения. При установке на столе станка двух тисков возможно осуществить челночный метод обработки, причем во время обработки заготовки в первых тисках во вторых тисках производят смену заготовки. В универсально-наладочных тисках можно устанавливать более широкую номенклатуру заготовок, чем в универсальных, за счет установки заготовок в сменных наладках, устанавливаемых на губках или направляющих подвижной губки тисков. Универсально-наладочные тиски (рис. 88) с пружинно-гидравлическим зажимом состоят из корпуса с неподвижной губкой 3, в расточке которого установлен поршень 1. Пакет тарельчатых пружин 2 через бурт втулки 6 и подшипник 7 воздействует на бурт винта 5, передавая силу зажима подвижной губке 4, закрепляющей обрабатываемую заготовку. Разжим заготовки и отвод подвижной губки осуществляется гидроцилиндром. Под действием давления масла поршень 1 перемещается вправо, сжимая пакет тарельчатых пружин 2. При этом винт 5 перемещает губку 4, освобождая заготовку. На верхних и боковых сторонах губок 3 и 4 тисков выполнены т -образные пазы, предназначенные для установки сменных наладок. Тиски комплектуются регулируемым упором 9, установленным в планке 8, предназначенным для полного базирования заготовок в тисках. Регулирование расстояния между губками осуществляется вращением винта 5 посредством рукоятки, надеваемой на квадратный конец винта.

На станках с ЧПУ фрезерно-сверлильно-расточной группы применяют универсально-наладочные приспособления, базовой частью которых являются накладные плиты, в большинстве случаев жестко закрепляемые на столах станков. Сменные наладки, базирующие и зажимные элементы, сборочные единицы устанавливают и закрепляют на накладных плитах.

Рис. 88 Тиски с пружинно-гидравлическим зажимом

Базовые накладные плиты выполняют с пазами, с сеткой пазов, с сеткой резьбовых отверстий, с сеткой пазов и цилиндрических отверстий, с пазами и сеткой цилиндрических отверстий, сеткой чередующихся цилиндрических и резьбовых отверстий, сеткой ступенчатых отверстий, верхняя часть которых выполнена цилиндрической, а нижняя —

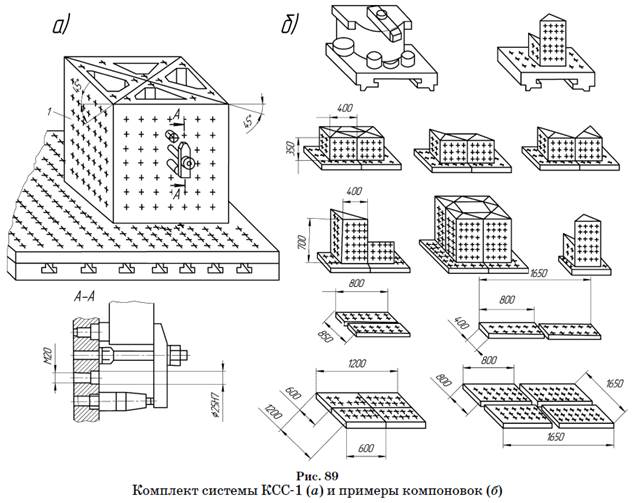

резьбовой. Цилиндрические гладкие отверстия используют для базирования установочных элементов, а пазы — для крепления установочных и зажимных элементов. Комплект системы КСС-1 (комплект столов-спутников) универсально-наладочных приспособлений (рис. 89 а) состоит из унифицированных узлов: базовых плит и устанавливаемых на столе угольников 1 с точно расположенной сеткой координатно-фиксирующих отверстий (с шагом 50± 0,015 мм), верхняя часть которой выполнена цилиндрической (диаметром 25Д7), а нижняя — резьбовой (М20). Отверстия предназначены для установки и закрепления сменных наладок — базирующих и зажимных элементов комплекта. Различные компоновки угольников на базовой плите (рис. 89 б) обеспечивают возможность сборки широкой номенклатуры приспособлений, в том числе многоместных. Приспособления могут быть установлены как на столе станка, так и на спутниках. В карте наладки указывается рабочее положение заготовки, а также места установки базирующих и крепежных элементов в соответствии с буквенно-цифровой индикацией отверстий плиты или угольника. Карта наладки передается на участок компоновки приспособлений. После обработки партии заготовок приспособление передается на участок сборки-разборки.

Применение системы КСС-1 обеспечивает возможность разработки программы технологического процесса обработки для широкой номенклатуры заготовок; сокращение времени и расходов на проектирование и изготовление приспособлений; повышение производительности труда рабочих при компоновке приспособлений; использование рабочих более низкой квалификации вследствие упрощения компоновки; высокую точность базирования заготовок и ее ориентацию относительно начала координат станка (нулевой точки). Разработка программы технологического процесса с использованием технических данных комплекта КСС-1 и чертежа детали сокращают время технологической подготовки производства. Недостатком системы является ручное закрепление заготовок посредством гаек и ключа.

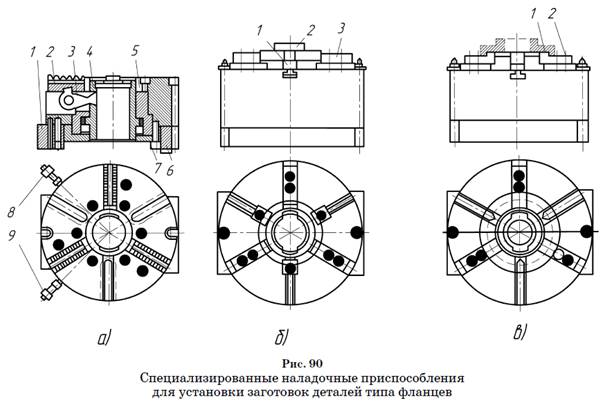

Специализированные наладочные приспособления применяют на фрезерно-сверлильных и многоцелевых станках с ЧПУ в серийном и крупносерийном производстве для установки родственных по конфигурации деталей. Специализированное наладочное приспособление состоит из базовой части — комбинированного трехкулачкового патрона (рис. 90а) — и комплекта сменных наладок, кулачков, опор и тяг, предназначенных для установки заготовок деталей типа фланцев, втулок, колец при обработке отверстий на сверлильных станках с ЧПУ. В корпус 5 патрона встроен гидроцилиндр 7 двустороннего действия, поршень 4 которого соединен посредством трех рычагов 3 с основаниями 2 кулачков. Патрон базируется относительно паза стола станка штырями 6. Масло в гидроцилиндр от источника давления поступает через быстроразъемные муфты 8 и 9. Сменные наладки-кулачки устанавливаются по зубьям оснований 2 кулачков, а опоры — по т-образным пазам. Для закрепления заготовок сверху быстросъемной шайбой посредством тяги последняя ввинчивается во вкладыш, устанавливаемый в выточку отверстия штока 4 поршня гидроцилиндра. Точное расстояние торцов полок 1 от патрона позволяет устанавливать на станке два патрона вплотную для обработки по программе двух заготовок.

Примеры компоновок специализированных наладочных приспособлений показаны на рисунке 90б, в. Заготовка 2 устанавливается на опорные планки, центрируется и закрепляется тремя кулачками 3 (рис. 90б). Заготовка 1 центрируется по внутренней цилиндрической поверхности сменными наладкамикулачками 2 (рис. 90в). В серийном производстве при обработке на станках с ЧПУ заготовок небольших размеров несколькими инструментами можно эффективно использовать многоместные специализированные наладочные приспособления с последовательной обработкой заготовок одним из нескольких инструментов. Вначале одним из инструментов последовательно обрабатываются одинаковые поверхности во всех заготовках, затем осуществляется смена инструмента и обработка им этих же или других поверхностей и т. д. Такой способ обработки резко сокращает время, затрачиваемое на дополнительные перемещения (позиционирование) стола станка. Однако это время будет значительно меньше, чем время,

затрачиваемое на смену инструмента. При этом увеличивается точность обработки, поскольку точность позиционирования стола выше точности повторной установки инструмента. Уменьшается также износ хвостовиков инструмента и корпусного отверстия шпинделя станка. Так, например, при обработке трех отверстий во фланцах тремя инструментами в одноместном приспособлении необходимо 9 раз произвести смену инструмента. При обработке этих отверстий в 10-местном приспособлении каждого отверстия последовательно одним инструментом требуется менять инструмент вместо 9 раз всего лишь 3 раза.

ПРИСПОСОБЛЕНИЯ ДЛЯ МНОГОЦЕЛЕВЫХ СТАНКОВ

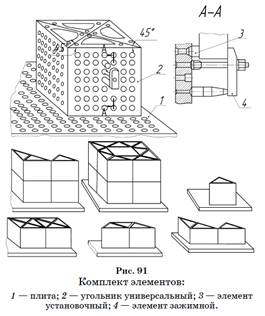

На многоцелевых фрезерно-сверлильно-расточных станках с ЧПУ приспособления устанавливаются на плитах-спутниках, автоматически закрепляемых на поворотном столе станка. Особенностью этих приспособлений является их высокая жесткость. Заготовка может обрабатываться с четырех-пяти сторон. На многоцелевых станках применяют модульные приспособления, которые состоят из базовых плит и угольников, на которые компонуются модульные установочные и зажимные элементы. На рисунке 91 приведен комплект, предназначенный для базирования и закрепления заготовок корпусных деталей в точно фиксированном положении относительно системы координат при их обработке.

В комплект входят унифицированные универсальные столы-спутники 1 и универсальные угольники 2, имеющие сетку ступенчатых (гладких и резьбовых) координатно-фиксирующих отверстий. Наличие комплекта различных установочных 3 и зажимных 4 элементов обеспечивает большое количество разнообразных компоновок приспособлений для обработки заготовок большой номенклатуры деталей на многоцелевых станках с ЧПУ в условиях единичного и мелкосерийного производства.

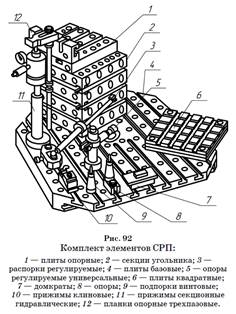

Сборно-разборные приспособления (СРП) для многоцелевых станков с ЧПУ состоят из базовых плит и базовых секционных угольников, на которые крепят как модульные, так и специальные зажимы и крепежные элементы. Комплект элементов, представленный на рисунке 92, состоит из базовых плит и угольников, установочных, зажимных и крепежных элементов. Из комплекта компонуют сборно-разборные приспособления, предназначенные для базирования и закрепления заготовок корпусных и плоскостных деталей при их обработке на многоцелевых фрезерно-сверлильно-расточных станках с ЧПУ в условиях серийного производства. Универсальная сборная переналаживаемая оснастка (УСПО) состоит из комплектов элементов и сборочных единиц различных конструкций, имеющих конкретное функциональное назначение, из которых методом агрегатирования можно компоновать без пригонки приспособления для выполнения любых операций. В отличие от систем УСП вместо шпоночного соединения элементов приняты беззазорные способы базирования элементов. УСПО устанавливаются на плитах-спутниках, применяемых при работе на многоцелевых станках с ЧПУ. Комплект элементов УСПО предназначен для компоновки приспособлений для базирования и закрепления заготовок при обработке их на многоцелевых станках, ГПМ и ГПС в условиях серийного производства. Комплект УСПО содержит три серии элементов: серия 8 (диаметр крепежа 8 мм, шаг 20 мм), серия 12 (диаметр крепежа 12 мм, шаг 30 мм), серия 16 (диаметр крепежа 16 мм, шаг 40 мм).

Комплект включает различные по функциональному назначению элементы:

• базовые плиты и угольники, служащие основанием приспособления;

• корпусные (опоры, подкладки, прокладки, планки для сбора корпуса приспособления);

• направляющие (призмы, установы, планки, пальцы, установочные втулки для создания баз и направления режущего инструмента);

• зажимные (прихваты, тисочные губки, прижимы для закрепления заготовок);

• крепежные (винты, шпильки, гайки, предназначенные для сборки приспособлений и закрепления заготовки);

• средства механизации (гидроцилиндры, рукава, арматура, гидроаккумуляторы, разъемные соединения).

Элементы УСПО соединяются между собой с помощью конических штифтов и разжимных втулок, обеспечивающих беззазорное соединение в сочленении штифт–отверстие.

ПРИСПОСОБЛЕНИЯ ДЛЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

На автоматических линиях применяют два типа приспособлений: стационарные и приспособления-спутники. Стационарные приспособления жестко закрепляют на станках автоматической линии: в них подаются, базируются, закрепляются и обрабатываются заготовки. После выполнения предусмотренной обработки заготовки открепляются, удаляются из приспособления и передаются на транспортирующее устройство для перемещения на следующую позицию автоматической линии без потери ориентации. Чаще используют одноместные однопозиционные приспособления, реже — многоместные и многопозиционные (поворотные). Выполняя те же функции, что и обычные приспособления, приспособления автоматических линий имеют свои специфические особенности: подача и установка заготовок в эти приспособления должны осуществляться простейшим движением транспортирующего устройства линии или механической руки (автооператора). Установочные элементы приспособлений, предназначенных для обработки заготовок корпусных деталей, часто выполняют в виде опорных пластин, являющихся продолжением направляющих планок транспортирующего устройства и располагаемых на одном уровне с ними. В этом случае заготовки перемещаются по прямолинейным траекториям, приспособления располагаются на одной прямой, а линия получается наиболее простой — со сквозным перемещением заготовок. Установка заготовок производится на ее нижнюю плоскость и два базовых цилиндрических отверстия. В качестве установочных элементов используются опорные планки и два выдвижных пальца с коническими фасками. После ввода заготовки в приспособление шаговым транспортером эти пальцы выдвигаются; их конические элементы выравнивают заготовку, а цилиндрическая (и ромбическая) часть пальцев точно фиксирует ее положение в приспособлении. При неподвижных установочных элементах (упорах) точная фиксация заготовок по ее базам достигается дополнительными прижимающими устройствами — досылателями, обеспечивающими плотный контакт базовых поверхностей заготовок с установочными элементами приспособлений.

Для предупреждения брака обработки и аварийных ситуаций в приспособлениях часто предусматривается автоматический контроль правильности положения заготовки. Он осуществляется с использованием пневматических, электрических и других датчиков, показывающих положение заготовки по ее базовым дополнительным поверхностям. Нередко контроль осуществляется косвенно, по положению фиксаторов. Если, например, фиксирующий палец не вошел в базовое отверстие заготовки на нужную глубину, то ее положение считается неправильным и выполнение операции прерывается. Работа приспособлений должна быть четко согласована с действиями агрегата и транспортирующего устройства. Конструирование этих приспособлений связано с проектированием автоматической линии и осуществляемого на ней технологического процесса. Приспособления автоматических линий должны быть надежными и безотказными в работе. Особое внимание должно уделяться очистке приспособлений от стружки путем создания наклонных стенок в корпусах приспособлений, а также перечисленных ранее мер ее принудительного удаления.

Наличие выдвижных установочных элементов и фиксаторов вызывает увеличение погрешности установки заготовки. Для обеспечения заданного качества продукции важно выполнение расчетов на точность обработки и выдерживание допуска на заданный размер. В частности, для приспособлений указанного типа большее значение имеют жесткость и расчет сил закрепления. Зажимное устройство должно быть надежным. Его часто выполняют самотормозящим путем введения клиньев и других запирающих элементов. В этом случае падение давления в магистрали сжатого воздуха, питающего пневмоцилиндры зажимного механизма, не ослабляет крепления заготовки. Зажимное устройство не должно вызывать деформаций заготовки, которые могут снизить заданную точность обработки. При сложных формах заготовки сила и схема закрепления заготовки должны проверяться экспериментально, на стадии эскизной проработки приспособления. При простых формах заготовки деформацию определяют расчетом.

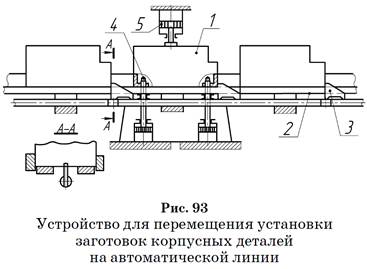

На рисунке 93 показана схема приспособления для обработки корпусной детали на автоматической линии. Заготовка 1 перемещается по планкам 2 шаговым транспортером с собачками 3 на строго определенное расстояние. Штанга транспортера проходит снизу под приспособлением, а его планки лежат на одном уровне с опорными планками приспособления. Окончательная фиксация заготовки происходит по двум базовым отверстиям выдвижными пальцами 4, а крепление — посредством гидроцилиндра 5. Управление гидроцилиндрами шагового транспортера, выдвижных пальцев и зажима производится механизмом синхронизации автоматической линии. Приспособления-спутники представляют собой устройства, которые

сопровождают закрепленную в них заготовку по всем позициям автоматической линии. С помощью спутников достаточно просто решается задача ввода заготовок в рабочие зоны всех позиций автоматической линии. Спутники применяют при обработке трудно транспортируемых заготовок сложной конфигурации с постоянством баз. В качестве последних используют достаточно развитые поверхности заготовки, обработанные или необработанные, обеспечивающие ее устойчивое положение в приспособлениях на всех позициях линии. Все стадии обработки выполняются при одном закреплении заготовки.

Приспособление-спутник в простейшем случае представляет собой плиту прямоугольной формы в плане, которая с закрепленной на ней заготовкой последовательно перемещается по всей трассе линии с помощью шагового транспортера. В начале линии на спутнике устанавливается и закрепляется заготовка, в конце линии она открепляется и снимается.

Возврат спутников в исходное положение производится специальным транспортером, на одном участке которого спутники моют для удаления с них стружки. Количество спутников на линии на 20–30 % превышает количество позиций линии, включая 5–10 % на ремонт спутников. Корпус спутника должен иметь развитую опорную плоскость. Для направления спутника используют боковые площадки или пазы, которыми он скользит по планкам транспортирующего устройства при своем перемещении.

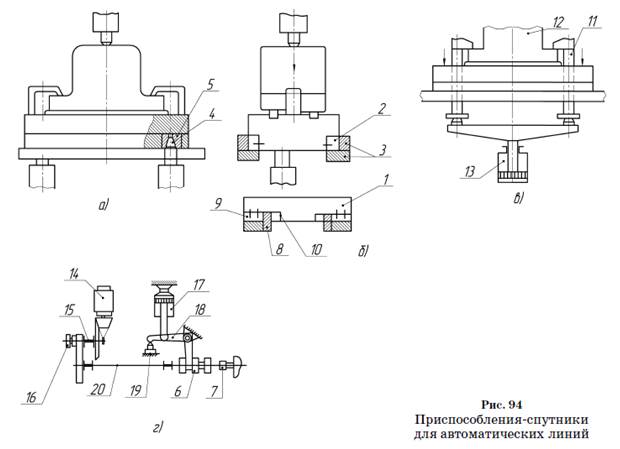

На рисунке 94 приведена схема спутника. К его корпусу 1 привернуты стальные закаленные планки 2, которыми он скользит по направляющим транспортирующего устройства 3. Палец 4 и втулка 5 служат для фиксации спутника на позиции линии. Другой вариант направления спутника показан на рисунке 94б. Корпус 1 скользит по опорным планкам транспортера 3, а боковое направление обеспечивается пластинами 8. Для уменьшения износа к корпусу спутника привернуты стальные каленые планки 9 и 10.

Спутник на рабочей позиции линии фиксируется с помощью двух пальцев 4 с конической заточкой (см. рис. 94а). Пальцы входят во втулку 5, запрессованную в корпусе спутника. Точность фиксации спутников должна быть не менее 0,05 мм. Более точная фиксация может быть получена, когда спутники на рабочих позициях линии прижимаются к боковым и торцовому упорам специальными гидроцилиндрами. После открепления спутник возвращается на трассу транспортера. На каждой рабочей позиции линии спутник прижимается к жесткому основанию с помощью пневмо- или гидроцилиндров. Для повышения надежности его закрепление часто производится через клиновую самотормозящую систему.Перемещение спутников с одной позиции на другую обычно производится с помощью шагового устройства, схема работы которого показана на рисунке 93. Реже применяют перенос спутников двумя штангами. Закрепление заготовки на спутнике осуществляется после ее установки на те или иные базы резьбовыми прихватами (рис. 94а) вручную или с помощью вспомогательных агрегатов. В качестве последних используют электро- или пневмовинто-развертывающие устройства (гайковерты), смонтированные на стационарных стойках в начале и в конце (для открепления заготовок) линий.

Применение пневматических или гидравлических зажимных устройств затруднено, так как подвод сжатого воздуха или рабочей жидкости к движущемуся спутнику весьма сложен.

На рисунке 94в показан способ крепления заготовки на плите спутника с помощью пружинных г-образных прихватов 11. При установке и снятии заготовки 12 эти прихваты отжимаются вверх с помощью пневмо- или гидроцилиндра 13. Этот способ крепления обеспечивает постоянную, но недостаточно большую силу закрепления.

На рисунке 94г показана принципиальная схема устройства для затяжки винтового зажима 7 спутника. На валу 20 по скользящей шпонке перемещается муфта 6 с торцовым ключом. Вращение на вал передается от электродвигателя 14 через пару конических и пару цилиндрических зубчатых колес. На промежуточном валу 15 смонтирована фрикционная муфта 16, передающая на вал 20 заранее установленный крутящий момент. При подаче масла в верхнюю полость гидроцилиндра 17 через рычажную систему 18 происходит подвод ключа и включение электродвигателя от пускового устройства 19. Через определенный промежуток времени происходит подача масла в нижнюю полость цилиндра. Ключ отводится в исходное положение, и электродвигатель останавливается. В более совершенных системах заготовка устанавливается и закрепляется, а также освобождается и снимается со спутника с помощью специальных автоматических устройств.

Кроме рассмотренных имеются поворотные спутники для многопозиционной обработки, а также спутники для многоместной обработки. Применение приспособлений-спутников повышает надежность работы линии, так как закрепление и открепление заготовки происходит один раз, улучшаются условия очистки приспособлений от стружки, но несколько ухудшается доступность подвода рабочих инструментов к заготовке с разных сторон.

Приспособления-спутники одной автоматической линии должны быть взаимозаменяемы. Точность их изготовления по основным размерам, влияющим на точность обработки, обычно принимают 0,1–0,2 допуска на выдерживаемый размер.

К недостаткам автоматических линий со спутниками относятся некоторое усложнение транспортирующих устройств из-за необходимости возврата спутников в исходное положение, увеличение общей стоимости линий в результате этого и сравнительно большого числа спутников; большее количество стыков и сопряжений в технологической системе при использовании спутников затрудняет создание промежуточных заделов на отдельных участках линии. Работа последней обычно выполняется с жесткими транспортными связями.