Федеральное агентство по рыболовству

Федеральное государственное бюджетное образовательное

Учреждение высшего образования

«Астраханский государственный технический университет»

Система менеджмента качества в области образования, воспитания, науки и инноваций сертифицирована DQS

по международному стандарту ISO 9001:2015

Кафедра «Теплоэнергетика и холодильные машины»

Отчет по практической работе № 4

«Паровые и газовые турбины и компрессоры»

Практическая работа № 4

По теме: «Особенности конструкции зарубежных газовых турбин»

Выполнил студент группы ДТЕТБ-41нд

Милосердов Н. Д.

Проверил доцент

Горбачёв М. М.

Астрахань 2018 г

Особенности конструкции зарубежных газовых турбин

Газовая турбина – тепловая турбина постоянного действия, в которой тепловая энергия сжатого и нагретого газа (обычно продуктов сгорания топлива) преобразуется в механическую вращательную работу на валу; является конструктивным элементом газотурбинного двигателя.

Газовые турбины используются в составе газотурбинных двигателей, стационарных газотурбинных установок (ГТУ) и парогазовых установок.

Нагревание сжатого газа, как правило, происходит в камере сгорания. Также можно осуществлять нагрев в ядерном реакторе и др. Впервые газовые турбины появились в конце XIX в. в качестве газотурбинного двигателя и по конструктивному выполнению приближались к паровой турбине. Газовая турбина конструктивно представляет собой целый ряд упорядоченно расположенных неподвижных лопаточных венцов аппарата сопла и вращающихся венцов рабочего колеса, которые в результате образуют проточную часть. Ступень турбины представляет собой сопловой аппарат, совмещенный с рабочим колесом. Ступень состоит из статора, в который входят стационарные детали (корпус, сопловые лопатки, бандажные кольца), и ротора, представляющего собой совокупность вращающихся частей (таких, как рабочие лопатки, диски, вал).

Классификация газовой турбины осуществляется по многим конструктивным особенностям: по направлению газового потока, количеству ступеней, способу использования перепада тепла и способу подвода газа к рабочему колесу. По направлению газового потока можно различить газовые турбины осевые (самые распространенные) и радиальные, а также диагональные и тангенциальные. В осевых газовых турбинах поток в меридиональном сечении транспортируется в основном вдоль всей оси турбины; в радиальных турбинах, наоборот, перпендикулярно оси. Радиальные турбины подразделяются на центростремительные и центробежные. В диагональной турбине газ течет под некоторым углом к оси вращения турбины. У рабочего колеса тангенциальной турбины отсутствуют лопатки, такие турбины применяются при очень малом расходе газа, обычно в измерительных приборах. Газовые турбины бывают одно-, двух- и многоступенчатые.

Количество ступеней определяется многими факторами: назначением турбины, ее конструктивной схемой, общей мощностью и развиваемой одной ступенью, а также срабатываемым перепадом давления. По способу использования располагаемого перепада тепла различают турбины со ступенями скорости, у которых в рабочем колесе происходит только поворот потока, без изменения давления (активные турбины), и турбины со ступенями давления, в них давление уменьшается как в сопловых аппаратах, так и на рабочих лопатках (реактивные турбины). В парциальных газовых турбинах подвод газа к рабочему колесу происходит по части окружности соплового аппарата или по его полной окружности.

В многоступенчатой турбине процесс преобразования энергии состоит из целого ряда последовательных процессов в отдельных ступенях. В межлопаточные каналы соплового аппарата подается сжатый и подогретый газ с начальной скоростью, где в процессе расширения происходит преобразование части располагаемого теплоперепада в кинетическую энергию струи вытекания. Дальнейшее расширение газа и преобразование теплоперепада в полезную работу происходят в межлопаточных каналах рабочего колеса. Газовый поток, воздействуя на рабочие лопатки, создает крутящий момент на главном валу турбины. При этом происходит уменьшение абсолютной скорости газа. Чем ниже эта скорость, тем большая часть энергии газа преобразовалась в механическую работу на валу турбины.

КПД характеризует эффективность газовых турбин, представляющую собой отношение работы, снимаемой с вала, к располагаемой энергии газа перед турбиной. Эффективный КПД современных многоступенчатых турбин довольно высок и достигает 92-94 %.

Принцип работы газовой турбины состоит в следующем: газ нагнетается в камеру сгорания компрессором, перемешивается с воздухом, формирует топливную смесь и поджигается. Образовавшиеся продукты горения с высокой температурой (900-1200 °С) проходят через несколько рядов лопаток, установленных на валу турбины, и приводят к вращению турбину. Полученная механическая энергия вала передается через редуктор генератору, вырабатывающему электричество.

Тепловая энергия выходящих из турбины газов попадает в теплоутилизатор. Также вместо производства электричества механическая энергия турбины может быть использована для работы различных насосов, компрессоров и т. п. Наиболее часто используемым видом топлива для газовых турбин является природный газ, хотя это не может исключить возможности использования других видов газообразного топлива. Но при этом газовые турбины очень капризны и предъявляют повышенные требования к качеству его подготовки (необходимы определенные механические включения, влажность).

Температура исходящих из турбины газов составляет 450-550 °С. Количественное соотношение тепловой энергии к электрической у газовых турбин составляет от 1,5: 1 до 2,5: 1, что позволяет строить когенерационные системы, различающиеся по типу теплоносителя:

1) непосредственное (прямое) использование отходящих горячих газов;

2) производство пара низкого или среднего давления (8-18 кг/см2) во внешнем котле;

3) производство горячей воды (лучше, когда требуемая температура превышает 140 °С);

4) производство пара высокого давления.

В дальнейшем развитие газовых турбин зависит от возможности повышения температуры газа перед турбиной. Это связано с созданием новых жаропрочных материалов и надежных систем охлаждения рабочих лопаток при значительном усовершенствовании проточной части и др.

Несмотря на то что максимальная эффективность оборудования достигается на мощностях от 5 МВт и выше (до 300 МВт), некоторые производители выпускают модели в диапазоне 1—5 МВт.

Применяются газовые турбины в авиации и на электростанциях.

По причине высоких температур газовых потоков возникает необходимость применения воздушного или водяного охлаждения деталей турбины; кроме усложнения конструкции газовой турбины в ней возникают дополнительные потери теплоты с охлаждающим теплоносителем и потери работы на нагревание;

Во всех газовых турбинах, кроме турбин, работающих по замкнутому циклу, рабочими телами являются токсичные вещества, и поэтому в лабиринтные уплотнения турбины подается воздух из компрессора, чтобы исключить попадание ядовитого газа в помещение машинного зала, одновременно с этим осуществляется охлаждение вала и других деталей турбин;

Наличие у газовых турбин камеры сгорания. В утилизационных газовых турбинах камерами сгорания являются экзотермические реакторы: образующиеся в них газообразные продукты реакции и являются рабочими телами. В камерах сгорания газовых турбин газообразное или жидкое топливо сжигается при рх > 105 Па, и поэтому процесс горения протекает при высоких объемных тепловых напряжениях. Это обстоятельство позволяет применять камеры сгорания малых объемов.

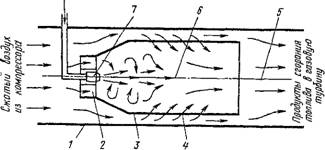

На рис. 6.3 представлена схема простейшей цилиндрической камеры сгорания для жидкого топлива. Она представляет собой цилиндрический корпус 1, выполненный из обычной или низколегированной стали, внутри которой помещается жаровая труба 3, выполненная из легированной стали. В жаровой трубе расположена форсунка 7. Первичный воздух при коэффициенте избытка а= 1,5...2,0 поступает в жаровую трубу через направляющие лопатки 2, обеспечивающие хорошее смешение его с распыленным форсункой жидким топливом. Чтобы снизить температуру продуктов сгорания, образующихся в зоне горения 6, в камеру сгорания подается вторичный воздух. Последний проходит по кольцевому каналу, образованному корпусом камеры и жаровой трубой, охлаждая ее; одна часть ее через отверстия 4 Проникает внутрь жаровой трубы и, смешиваясь с продуктами сгорания, снижает их температуру, другая часть проходит дальше по кольцевому каналу, охлаждая его стенки, и в зоне 5 смешивается с основным потоком, в результате чего газовая смесь приобретает заданную температуру, значение которой составляет 1023 К. В результате коэффициент избытка воздуха а на выходе из камеры сгорания достигает значения 5...6 и выше.

Отработавшие в газовой турбине продукты сгорания имеют еще довольно большую температуру и поэтому дальнейшая утилизация теплоты продуктов сгорания осуществляется в регенеративном подогревателе воздуха, поступающего в камеру сгорания. Регенераторы — это трубчатые (или пластинчатые) теплообменники, в которых воздух проходит в трубках, а продукты сгорания омывают их снаружи.

| Топливо |

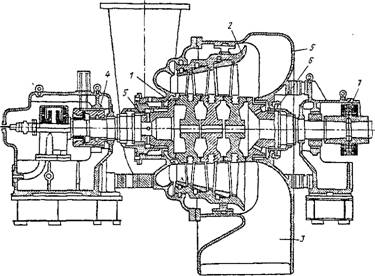

Абсолютный к. п. д. существующих ГТУ — 14... 34 %. В качестве примера на рис. 6.4 дан продольный разрез газовой турбины ЛМЗ низкого давления, состоящей из трех активных ступеней. Устройство турбины ясно из чертежа и подписей к нему.

Утилизационные газовые турбины работают либо на технологических газовых потоках, либо на газовых отходах химического производства. В первом случае они устанавливаются, как правило, после экзотермического реактора, во втором — в конце технологической цепочки. В основном эти турбины предназначены для привода компрессоров и насосов, обеспечивающих технологический процесс сжатым воздухом.

Рис. 6.4. Продольный разрез газовой турбины ЛМЗ: І — сварной ротор; 2 – обойма;3 - выхлопной патрубок;4 - упорный подшипник;5 – Переднее лабиринтное уплотнение; 6 - заднее лабиринтное уплотнение; 7 – гибкая муфта.

Рис. 6.4. Продольный разрез газовой турбины ЛМЗ: І — сварной ротор; 2 – обойма;3 - выхлопной патрубок;4 - упорный подшипник;5 – Переднее лабиринтное уплотнение; 6 - заднее лабиринтное уплотнение; 7 – гибкая муфта.

|

На нашем рынке активно и весьма успешно работают такие крупные и продвинутые концерны как Siemens и General Electric, которые часто побеждают в тендерах на поставку энергетического оборудования. В российской энергосистеме уже существует немалогенерирующихобъектов(КазанскаяТЭЦ-2, планируется ТЭЦ-1, ТЭЦ-3), в той или иной степени укомплектованных основным энергетическим оборудованием производства Siemens, General Electric и др. Правда, их суммарная мощность пока не превышает 15% от общей мощности российской энергосистемы[2]

.Количество предприятий, производящих газовые турбины, в нашей стране весьма ограниченно, их не более десяти. Предприятий, производящих наземное оборудование на базе газовых турбин, и того меньше. Среди них ЗАО «Невский завод»,ПАО «НПО Сатурн»,ОАО «ОДК –газовые турбины»и АО «ОДК-Пермские моторы». При этом в основном номинальная вырабатываемая мощность серийной продукции этих предприятий не превышает 25 МВт. Есть несколько введенных в эксплуатацию машин единичной мощностью 110 МВт на базе разработок ПАО «НПО Сатурн», но на сегодняшний день продолжается доводка конструкции горячей части этих промышленных турбин.

Компания General Electric(США)являетсякрупнейшиммировымпроизводителемавиационных, наземных и морских газотурбинных двигателей (ГТД). Отделение компании General Electric Aircraft Engines (GE АE) в настоящее время занимается разработкой и производством авиационных ГТД различных типов –двухконтурный турбореактивный двигатель (ТРДД –TF39, CF6-6, CF6-50, CF6-80C2), двухконтурный турбореактивный двигатель с форсажной камерой (ТРДДФ –F101, F110, F404, F414, F120), турбовинтовой двигатель (ТВД)и вертолетных ГТД(СТ7, Т58, Т700). Диапазон тяг и мощностей этих двигателей очень широк: ТРДД от 40 до 512 кН, ТРДДФ от 80 до190 кН, ТВД и вертолетные ГТД от 900 до 3500 кВт. Отделение компании General Electric Energy разрабатывает и производит авиапроизводные стационарные ГТД для энергетического, механического и морского привода в диапазоне мощности от 2 до 510МВт. Также это отделение осуществляет маркетинг и поставки всех типов наземных и морских ГТД фирмы GE[3].Промышленные и морские ГТД представлены следующим рядом моделей:ГТД, конвертированные из авиадвигателей –LM500, LM1600, LM2000, LM2500, LM2500+, LM5000, LM6000;стационарные ГТД –PGT5, PGT10, PGT25, MS5000, MS6000, MS7000, MS9000.Еще одним крупным производителем является компания Siemens(ФРГ). Профилем этой крупной фирмы являются стационарные наземные ГТД для энергетического и механического привода и морского применения в широком диапазоне мощности от 4 до 400 МВт.Основные марки разрабатываемых и выпускаемых ГТД:Typhoon, Tornado, Tempest, Cyclone, GT35, GT10B/С, GTX100, V64.3A, V94.2, V94.2A, V94.3A, W501D5A, W501F, W501G[4].Среди российских производителей можно выделить ПАО «НПО Сатурн» (г. Рыбинск), которые разрабатывают и производят военные ТРДДФ в классе тяги 122-175 кН, ТВД и вертолетные ГТД мощностью 1100 кВт, а также энергетические ГТД в классе мощности 4-110МВт.Основные марки ГТД –АЛ-31СТ, АЛ-31СТЭ, ГТД-4, ГТД-6, ГТД-8, ГТД-6,3, ГТД-10, ГТД-110[5].Традиционный сегмент рынка российских газовых турбин ориентирован наобъекты генерации на нефтегазовых месторождениях и магистральных газопроводах. Газотурбинные электростанции позволяют эффективно утилизировать попутный нефтяной газ, решая не только проблему энергообеспечения, но и рационального использования углеводородных ресурсов.По этой причине турбины большой мощности для создания крупных объектов генерации поставляются в основном зарубежными компаниями.Американский энергетический гигант General Electric и французская Électricité de France (EDF)сообщили, что завершено изготовление одной из крупнейшей и наиболее эффективной в мире газовой турбины 9HA на турбинном заводе в Белфорте во Франции.Мощность первой газовой турбины 9HA составит 575 МВт, пуск из холодного состояния 9HA до номинальной нагрузки происходит менее чем за 30 минут, КПД составляет более чем 61% [6].Вобозримом будущем наиболее распространенным способом использования газовых турбин все же останется их привычное сочетание с паровыми турбинами в составе парогазовых установок

Сравнительные характеристики отечественных и зарубежных гту

В настоящее время в России серийно может изготавливаться лишь одна ГТУ — ГТЭ-150 производства ЛМЗ мощностью 161 МВт, основные характеристики которой приведены в табл. 8.1. Ее технический уровень виден из табл. 8.1 и рис. 8.16. При уровне начальной температуры в 1100 °С и при том, что она изготовлена в 1998 г., ее КПД составляет всего 31,5 % главным образом из-за неудачного компрессора.

Таблица 8.1