Технологии кузнечно-штамповочного производства с использованием эффекта сверхпластичности

Сверхпластическая формовка

Одним из прогрессивных направлений в обработке металлов давлением является использование в различных технологиях эффекта сверхпластичности. По классическому определению сверхпластичность - это способность металлических тел квазиравномерно удлиняться с высокой скоростной чувствительностью напряжения течения.

Для перевода металлов в состояние сверхпластичности необходимы следующие условия:

· • ультрамелкозернистая (УМЗ) структура заготовки, характерный диапазон размера зерна: от ~0,5 до ~10 мкм;

· • температура деформации выше ~ 0,5 Тпл, К;

· • скорость деформации от~10 5до~10 1 с”1.

При этих условиях металлические материалы способны иметь следующие показатели деформации: высокое относительное удлинение (порядка 102—103 %), низкое сопротивление деформации (порядка 10°—101 МПа) и высокий показатель т (более 0,2-0,3)- Другими словами, создав в металлической заготовке определенную структуру и деформируя ее при высокой температуре с низкой скоростью, можно значительно повысить ее пластичность (в десятки и сотни раз) и снизить сопротивление деформации (в 5-7 раз).

Установлено, что главным условием перевода сплавов в состояние сверхпластичности является создание в заготовках структуры с ультрамел-ким зерном. Для исследований применяют следующие направления:

· • разработка и использование сверхпластичных сплавов, в которых мелкозернистая структура получается за счет регулирования их химического и фазового состава;

· • разработка технологии получения УМЗ структуры в существующих промышленных сплавах.

Эти направления дополняют друг друга, но второй путь перспективнее, поскольку подбор материалов для деталей машин и конструкций производят исходя из требований к их эксплуатационным характеристикам, а не из возможности реализации для них новых прогрессивных технологий, в том числе и эффекта сверхпластичности. Поэтому второй путь обеспечивает более быстрое внедрение использования свсрхпластичности в промышленности.

Для измельчения зерна применяют специальные технологии, основанные на варьировании условий кристаллизации, а также термомеханическую обработку. В настоящее время разработаны технологии для измельчения зерна в листовых полуфабрикатах сплавов ряда цветных металлов, таких как алюминиевые, медные, никелевые и др. Эффективно измельчается зерно в титановых сплавах, которые еще называют «природно сверхпластичными», так как ультрамелкое зерно в них формируется при традиционной технологии обработки давлением, например при горячей прокатке.

Схемы термомеханической обработки позволяют измельчать зерно в тонких листах или тонких прутках. В последнем случае вместо прокатки используют экструзию или способы, основанные на высоких сдвиговых деформациях, таких как равноканальное угловое прессование. Однако получать ультрамелкозернистую структуру этими методами в крупногабаритных полуфабрикатах не удается.

Использование эффекта сверхпластичности в обработке давлением создало новые возможности для изготовления сложных листовых деталей на основе использования методов формовки, неприменимых для обычных металлов и сплавов. Перспективным способом следует считать сверхпластическую формовку (СПФ), называемую также газокомпрессионной штамповкой или газостатической формовкой.

Малые напряжения течения, характеризующие деформацию СП материалов, способствуют тому, что более предпочтительным средством для их деформирования оказывается давление газа (обычно 0,1-2,2 МПа), а не штампы, приводимые в движение гидравлически или механически. Таким образом, процессы СПФ существенно отличаются от процессов, используемых для обычных металлов и сплавов, и имеют больше общего со способами, применяемыми для штамповки термопластов.

За время освоения процесса СПФ накоплен большой опыт, позволивший сформулировать принципы разработки технологии и анализа техникоэкономической эффективности процесса. Безусловно, что использование режимов сверхпластичности наиболее перспективно для обработки малопластичных и труднодеформируемых сплавов, условно разбиваемых на две группы.

К первой группе относят сплавы с температурой сверхпластического состояния 200-500 °С (сплавы цинка, алюминия, магния). Для формовки в пределах этого температурного интервала можно использовать простые штампы и оборудование, аналогичные применяемым для формовки термопластов. Из этих сплавов можно получать сложные цельноформованные изделия. Во вторую группу входят сплавы с температурой сверхпластичности 800-1 100 °С (стали, сплавы титана, никеля и др.). Это, как правило, жаропрочные труднодеформируемые сплавы, плохо обрабатываемые традиционными методами листовой штамповки. Перевод в состояние сверхпластичности таких сплавов повышает допустимые технологические деформации, снижает деформирующие усилия, что по сравнению с традиционной листовой штамповкой уменьшает продолжительность производственного цикла и энергозатраты на него. Однако в этом случае требуется более дорогостоящая штамповая оснастка, чем для сплавов первой группы.

Обычно выделяют следующие преимущества СПФ перед традиционными процессами листовой штамповки металлов:

· • возможность получения деталей сложной формы за одну формообразующую операцию, в отличие от традиционных технологий производства тех же деталей многопереходной штамповкой или другими способами;

· • относительно низкая стоимость оснастки, так как обычно требуется только один основной инструмент вместо точно сопряженных пуансона и матрицы или многопозиционных штампов;

· • низкие капитальные затраты на производственное оборудование благодаря тому, что деформирующие усилия относительно малы.

Если первые два преимущества очевидны, то капитальные затраты на производственное оборудование имеют тенденцию к повышению за счет необходимости тщательного контроля за процессами формовки, а также сопутствующего влияния относительно малой производительности формующих машин на себестоимость единицы продукции, так как цикл формовки обычно составляет минуты, а не секунды. В случае СПФ титановых сплавов конструкция оснастки усложняется в связи с повышением температуры формовки и склонности титановых сплавов к окислению. Таким образом, баланс затрат на процессы СПФ склоняется в пользу партий относительно малых размеров, когда низкие издержки на оснастку уравновешивают соответствующую стоимость относительно длительного цикла формовки.

Для реализации СПФ применительно к листовым заготовкам используют следующие приемы. Заготовку, жестко зажатую по фланцу, нагревают до температуры сверхпластичности и в изотермических условиях подвергают воздействию избыточного газового давления, обеспечиваемого подачей сжатого газа или вакуумированием внутренней полости матрицы. Характерными особенностями процесса являются статический характер приложения нагрузки и формоизменение исключительно за счет утонения свободной части заготовки, находящейся под давлением газовой среды без перемещения фланца. Неподвижность фланца, обеспечиваемая прижатой кромкой, создает соответствующее напряженное состояние, переменное вдоль контура листа.

Для СПФ различают макро- и микроформовку. Макроформовкой называют образование геометрической формы изделия, а микроформовкой -получение рельефной поверхности на его дне или стенках по аналогии с тиснением или чеканкой.

Некоторые изделия из листа соответствующей конфигурации могут быть получены СПФ без оснастки или с оформлением инструментом только характерных зон окончательной формы. Так, используя свободную выдувку сваренных по краю титановых заготовок, фирма British Aerospace изготавливает трубопроводы и баки (рис. 11.15).

Рис. 11.15. Свободная формовка сферического бака из титановых заготовок: а - заготовка в виде конверта; 6 - схема деформации; в - бак после формовки

Такой процесс является очень привлекательным из-за своей простоты, однако номенклатура подобных изделий ограничена.

Процесс СПФ с использованием штамповой оснастки позволяет получать полые изделия из плоской или предварительно профилированной листовой или трубчатой заготовки за счет воздействия на лист небольшого газостатического давления, обеспечивающего при температуре сверхпластичности воспроизведение гравюры штампа. СПФ можно получать изделия сложных форм за один - два перехода без промежуточных отжигов на более простых по сравнению с прессами установках при сравнительно дешевой оснастке и с минимальными потерями металла.

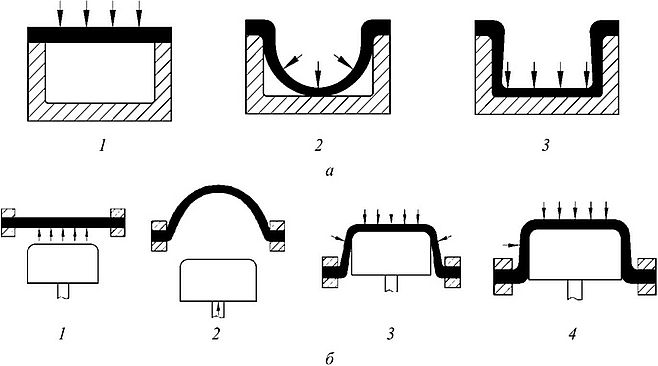

Различают два основных вида формовки: негативную и позитивную (рис. 11.16). Оба термина заимствованы из технологии формовки изделий из листовых термопластов, где негативной называют схему формовки газовым или эластичным пуансоном изделия, наружная поверхность которого воспроизводит внутреннюю поверхность матрицы (копирование по матрице), а позитивной - схему натягивания заготовки газовой или эластичной матрицей на пуансон (копирование по пуансону).

Рис. 11.16. Схемы стадий свсрхпластической формовки: а - негативная формовка; б - позитивная формовка; 1-3 стадии формовки

При негативной формовке возникает разнотолщинность деформированного листа с минимальной толщиной материала в полюсе. Разнотолщинность с увеличением глубины выпуклости возрастает.

Разработан ряд способов, направленных на уменьшение разнотол-щинности при негативной формовке, которые основаны либо на использовании различных технологических приемов, либо на регламентации условий формовки. Например, задавая определенную неравномерность температуры по заготовке, можно сосредоточить сверхпластическую деформацию в определенных зонах и использовать этот прием для устранения разно-толщинности. Этот эффект достигается немедленным приложением давления к заготовке, сразу после ее зажима в нагретом инструменте, что вызывает увеличение деформации материала, примыкающего к зажатому фланцу и нагретого за счет теплопроводности несколько больше, чем центральная зона. В результате создается большой запас материала для увеличения толщины в более глубоких частях детали.

При позитивной формовке для предварительного растяжения зон, прилегающих к фланцу при негативной формовке, используют вспомогательный инструмент (пуансон-толкатель), движущийся в осевом направлении. При этом деформация затормаживается в местах контакта листа с толкателем и сосредоточивается в участках заготовки, находящихся между толкателем и зажатым фланцем. После этого подают давление, и заготовка обтягивает пуансон.

Реверсивную формовку используют для уменьшения разнотолщин-ности материала, присущей негативной формовке, при сохранении простоты этого процесса (рис. 11.17).

А

Гттг

р

· 2 3 4

· 1.17. Реверсивная формовка: /-'/-стадии процесса

Рис. 1

При реверсивной формовке лист сначала формуют в противоположном от матрицы направлении. Деформирование листа ведут до высоты, которая превышает глубину матрицы. Затем давление подают с другой стороны листа таким образом, чтобы произошло заполнение полости матрицы и деталь приобрела нужную форму. Цель этого способа - увеличение толщины в углах формы матрицы за счет большего утонения в полюсе.

Первые промышленные машины для СПФ были изготовлены компанией British Aluminum, в них имеются:

· • средства для обеспечения контроля давления по обе стороны листа;

· • возможность осуществления контроля движения инструмента;

· • возможность использования на одной машине заготовок разных размеров;

· • средства индикации высоты купола при его свободной формовке, так как эта величина имеет критическое значение;

· • перемещение рабочих органов машины с целью открывания и закрывания формы с максимальной скоростью, что позволяет минимизировать продолжительность цикла формовки;

· • система нагрева для поддержания в рабочем пространстве необходимой температуры формовки;

· • устройство для нагрева листа с целью предельного сокращения времени нагрева заготовки до температуры формовки в машине.

Рис. 11.18. Схема устройства машины для позитивной формовки: 1 - камера давления; 2 - модульные зажимные плиты; 3 - перемещающийся стол с пуансоном; 4 - средство индикации купола; 5 - листовая заготовка

Главным узлом машины являются две изолированные камеры давления, перемещаемые относительно друг друга посредством гидропривода, который также обеспечивает усилие зажима сверхпластичного листа. Применение ряда модульных зажимных плит, передающих усилие от фланцев камеры помещаемому между плитами сверхпластичному листу, позволяет использовать заготовки разных размеров (рис. 11.18). Внутри каждой камеры давления предусмотрен механически приводимый в движение стол для крепления на нем оснастки. Для простой формовки титана и формовки, совмещенной с диффузионной сваркой, разработаны специализированные прессы.

Особенности разрабатываемого процесса зависят от свойств материала. В случае титановых сплавов методы СПФ просты по идее, так как в титановых листах просто получать УМЗ структуру, но имеются конструкционные трудности, связанные с высокой температурой формовки. Однако совмещение СПФ и диффузионной сварки (ДС), обеспечивающее получение очень сложных деталей, чрезвычайно перспективное направление в технологии формовки титана.

Производственный процесс, объединяющий СПФ и диффузионную сварку (СПФ/ДС) титана, был разработан фирмой ЯоскшеИ. Этот процесс позволяет использовать уникальные свойства титана: склонность к сверхпластичности, а также способность к диффузионной сварке. Промышленные испытания этой технологии показали, что по сравнению с традиционными способами изготовления конструкций из титана комбинированный процесс приводит к снижению их стоимости приблизительно в два раза, а в некоторых случаях даже более. Кроме того, одновременно происходит снижение веса конструкций.

СПФ, совмещенная с диффузионной сваркой, позволяет получать детали и конструкции из титана, которые невозможно изготовить другими способами. Типовые узлы самолета включают сварные и формованные полые профили, сложные слоистые конструкции, а также одиночные листовые формованные детали, соединяемые последующей диффузионной сваркой. Эти узлы представляют собой монолитные конструкции, изготовленные из листового титана и состоящие из нескольких отформованных деталей, соединенных воедино таким образом, что механические свойства зоны соединения достигают уровня свойств исходного металла, благодаря чему достигается работоспособность конструкции в целом и ее удешевление. Объединить процессы СПФ и ДС в один позволяет идентичность условий их проведения для титановых сплавов: общий диапазон рабочих температур, малая скорость процессов, близкие значения требуемых давлений и необходимость ведения процессов в нейтральной среде. Характерной особенностью, способствующей снижению стоимости и веса конструкций, является сокращение объема обработки. Кроме того, меньший объем механической обработки, обусловленный возможностью формовки до значительных удлинений в сочетании с диффузионной сваркой, приводит к сокращению числа деталей и дорогостоящих соединений.

Различают три характерных типа СПФ/ДС конструкций (рис. 11.19). В каждом случае титановый лист подвергается СПФ и диффузионной сварке с отдельными деталями в течение одного нагревательного цикла.

Все типы конструкций реализованы в авиастроении. Технология изготовления конструкции типа а заключается в СПФ титанового листа в штамп, в который предварительно помещены вставки из титана. Формуемый лист входит в плотный контакт с этими деталями и диффузионно сваривается с ними. Этим достигается выборочное утолщение листового материала для повышения прочности или с целью крепежа. Такой процесс может быть применен для того, чтобы избежать использования в качестве исходных заготовок поковок, прутков, плит с последующей механической обработкой их до толщины листов на большей части поверхности. В результате потери металла уменьшаются на 90 % и, кроме того, резко снижается стоимость механической обработки.

Конструкцию типа б использовали в американском самолете В-1 для замены механически вырезанного люка вспомогательного силового агрегата. Данная деталь, представляющая собой конструкцию с ребрами жесткости, первоначально вырезалась из плиты толщиной 25 мм. Деталь перепроектировали в двухлистовую конструкцию с рифтами жесткости и дополнительными листами. Экономия от такой замены составила по стоимости 50 %, а по снижению веса - 30 %.

Примером реализации слоистой конструкции типа в может служить люк двигателя самолета В-1, имеющий габариты 1500 на 2700 мм - одна из самых больших деталей, изготовленных СПФ/ДС.

| 1 ч | ||

Рис. 11.19. Три основных типа титановых конструкций, полученных методом СПФ/ДС: а - усиленная листовая конструкция (один лист); б - интегрально жесткая конструкция

(два листа); в - слоистая конструкция (три листа)

в

Результаты аналогичных исследований отечественных ученых также реализованы в основном в авиастроении [44]. Ими были разработаны технологии получения методом СПФ/ДС ряда конструкций из титановых сплавов: двухслойных панелей в виде плоского листа, подкрепленного жесткостью из листа с отформованными на нем рифтами; трех- и четырехслойных плоских гофровых панелей; трехслойных гофровых панелей, трехслойных теплозащитных панелей с заполнителем и пр. Типовой технологический процесс СПФ/ДС многослойных панелей включает следующие основные операции (рис. 11.20):

· • резка листа на заготовки;

· • нанесение на обе стороны листа заполнителя в заданных местах «стоп-матсриала» и сверление отверстий диаметром 1,0-1,2 мм для сообщения полостей между обшивкой и заполнителем;

· • сборка листов обшивок и заполнителя в пакет, установка пакета в приспособление и загрузка в установку для СПФ/ДС;

· • создание в рабочей камере установки разрежения р = 2-5-10 3 Па;

· • нагрев приспособления до заданной температуры и поддержание ее в течение всего процесса;

· • сжатие пакета нажимной плитой для герметизации полости между обшивками и полости А матрицы;

· • диффузионная сварка листов по периметру и на участках, не покрытых «стоп-материалом», создание в полости А давления аргона необходимой величины (1,0-2,0 МПа) и выдержка при этом давлении в течение 1,5-2,5 часа;

· • сброс давления аргона из полости А и вакуумирование ее до разряжения около 1,3 Па;

· • формовка панели путем подачи аргона между обшивками и регулированием величины давления по ходу процесса по расчетным графикам;

· • сброс давления аргона по окончании формовки, охлаждение устройства и извлечение панели.

Рис. 11.20. Схема процесса СПФ/ДС: а - сжатие листов; б - формовка листов; в - диффузионная сварка; 1,2,3 - листовые заготовки; 4 - антисварочнос покрытие

(«стоп-материал»); 5 - матрица; 6 - крышка

Технология процесса СПФ/ДС требует применения специального покрытия, препятствующего диффузионному свариванию заготовок на заданных участках. Это покрытие называют «стоп-материалом», и от правильного выбора его состава, а также качества его нанесения во многом зависит качество изготовляемых СПФ/ДС конструкций. В качестве анти-сварочного материала применяют порошковый графит, нитрид бора, нитрид кремния, окись алюминия, окись иттрия с органическими связующими, удерживающими антисварочный материал на поверхности заготовок и испаряющийся при температурах ниже температуры ДС.

Представляет также интерес технология изготовления тонкостенных шаровых баллонов с использованием метода СПФ/ДС (рис. 11.21).

Рис. 11.21. Схема изготовления шаровых баллонов методом СПФ/ДС: а - сборка заготовок в оснастке; 1 - груба подачи газа; 2 - штуцер; 3 - дисковая заготовка; 4 -оснастка; б - формовка шаровой заготовки; Р$ - давление формовки; в - диффузионная приварка штуцеров; ДС - диффузионное соединение; Рсв - давление сварки

Этот процесс предполагает формовку шара из полой заготовки, предварительно сваренной методом ДС по кромке и помещенной в пресс-форму, а также приварку методом ДС фланцев, размещенных в оснастке. По этой технологии получены шаровые баллоны из листа сплава ВТбч. При этом повышаются точность геометрических размеров баллонов и прочность сварных соединений фланцев по сравнению с традиционной технологией получения таких баллонов методом сварки плавлением из двух отштампованных полусфер.

Математическое моделирование процессов СПФ/ДС позволяет значительно сократить период освоения новых изделий, предотвратить образование дефектов и, следовательно, избежать появления брака в изделиях.

Изготовление алюминиевых конструкций в настоящее время ограничено деталями, получаемыми СПФ, так как диффузионная сварка алюминия пока практически неосуществима. Кроме того, сверхпластичных алюминиевых сплавов конструкционного назначения в настоящее время мало. Например, высокопрочные алюминиевые сплавы типа отечественного В95, американского 7475, для которых разработаны технологии получения сверхпластичных листов, могут быть использованы для гораздо более узкой, чем титановые сплавы, номенклатуры деталей.

Таким образом, за относительно короткое время процессы СПФ/ДС титановых и СПФ алюминиевых сплавов нашли применение во многих промышленных конструкциях. Технологии, использующие эффект СПФ, позволяют снижать стоимость и вес изделий. Это дает основание предполагать, что данные технологии окажут благотворное влияние на развитие самолетостроения, автомобилестроение и т. п.