К простейшим грузоподъемным машинам относятся также и лебедки,

предназначающиеся в основном для подъема груза по вертикали, но иногда используемые и для перемещения груза по горизонтали. В зависимости от исполнения лебедки можно подразделить: по типу тягового органа — на канатные и цепные; по типу установки на неподвижные (закрепленные на полу, стене, потолке) и передвижные (на тележках, передвигающихся по полу или по подвесным путям); по числу барабанов — на одно-, двух- и многобарабанные лебедки; по типу барабана —на нарезные, гладкие и фрикционные.

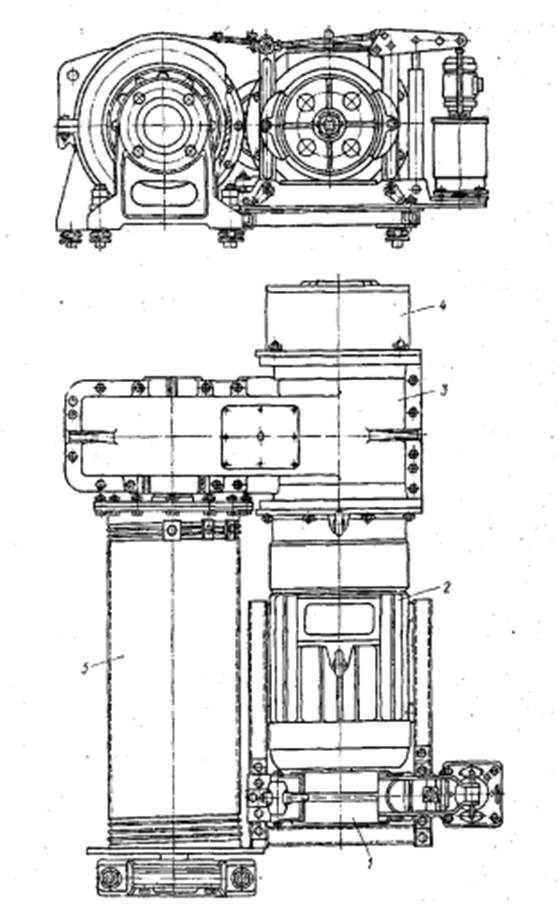

На рисунке 6 представлена лебедка с приводом от фланцевого электродвигателя 2, переменного тока, укрепленного на корпус редуктора 3

Соединение быстроходного вала редуктора с валом двигателя осуществлено с помощью зубчатой муфты, расположенной внутри корпуса редуктора. На свободном конце вала двигателя установлен тормозной шкив 1 колодочного тормоза с приводом от электрогидравлического толкателя. На удлиненном выходном валу редуктора установлен барабан 5 с закрепленным на нем концом каната. При включении двигателя приводится во вращение барабан лебедки; при этом канат, к которому прикрепляется груз, наматывается на барабан или вматывается в него, производя подъем или спуск груза. Изменить направление вращения барабана можно путем реверсирования электродвигателя. На втором конце быстроходного вала редуктора установлен электроиндукционный (вихревой) тормоз 4 типа ТМ-4, предназначенный для плавного регулирования скорости опускания груза. Такие лебедки широко используются на монтажных и ремонтных работах и на строительствах в пассажирских подъемниках находят также применение лебедки с канатоведущим шкивом (рисунок 7), в которых передача рабочего усилия осуществляется за счет силы сцепления между канатом и желобом шкива.

При малой грузоподъемности и скорости подъема груза применяются лебедки с ручным приводом, в которых вращение барабана осуществляется при помощи приводных рукояток е тормозом, автоматически останавливающим барабан при прекращении вращения рукоятки.

При производстве маневровых работ на железнодорожных путях, в портах и доках, для подъема якорей на судах, подтаскивании различных грузов и т. п. большое применение находят шпили.

Лебедки с фрикционным барабаном, имеющим горизонтальную или

вертикальную ось вращения. Канат, на конце которого имеется груз,

Рисунок 6 - Лебедка барабанная с электроприводом

не закреплен на барабане, как в обычных лебедках, а сцепляется с ним силой трения, возникающей между поверхностью барабана и несколькими витками каната, намотанными на него. Это позволяет работать с канатом, имеющим большую длину при малых размерах барабана.

Имеются электрошпили со встроенным вспомогательным барабаном

для навивки каната. В этих конструкциях три-четыре витка тягового каната обвивают фрикционный барабан и через отклоняющий блок канат подается к вспомогательному барабану, который приводится в движение вспомогательным двигателем небольшой мощности, снабженным электромагнитным тормозным устройством. Фрикционный барабан приводится во вращение основным

двигателем через зубчатый редуктор 9.

Управление обеими двигателями осуществляется с помощью рукоятки управления контроллера. При подтягивании груза оба двигателя (основной и вспомогательный) вращаются одновременно и рукоять управления стоит на

позиции «навивка». Частота вращения вспомогательного двигателя устанавливается автоматически и соответствует скорости навивки каната на фрикционный барабан.

При установке рукоятки управления в позицию «сматывание каната» основной двигатель начинает вращение в обратном направлении, продолжает развивать вращающий момент в прежнем направлении и, таким образом, противодействует сматыванию каната, поддерживая его в натянутом состоянии.

Рисунок 7 - Лебедка с канатоведущим шкивом

Лебедки с ручным приводом применяются в основном как вспомогательное монтажное оборудование.

Монтажные лебедки с ручным приводом изготовляют на тяговые усилия 5—100 кН при канатоемкости 100—300 м. Для увеличения скорости подъема легких грузов служит зубчатый перебор, повышающий скорость примерно в 2 раза. Лебедка оборудована грузоупорным тормозом, обеспечивающим принудительный спуск груза при вращении рукоятки.

Так как грузоупорный тормоз расположен на втором валу, переключение

скоростей возможно при поднятом грузе.

Применяются также настенные лебедки с ручным приводом.

Станины лебедок сваривают из листовой стали, барабан и зубчатые

передачи отливают из чугуна.

В отличие от лебедок с моторным приводом необходимое передаточное

число между барабаном и рукояткой определяют исходя из момента, который

может быть создан на рукоятке Мр = Р г. В соответствии с этим

при к. п. д. механизма ηМ, натяжении каната SK, грузовом моменте

МϬ = SkDϬ/2

Скорость каната РК в м/с зависит от частоты вращения рукоятки nP

в об/мин, передаточного числа i и числа слоев навивки m, диаметра барабана DϬ и диаметра каната d K в м:

5 Задания для расчета скорости каната лебедки

Рассчитать скорость каната лебедки, если:

| Параметр | Величина по вариантам | |||

| I | II | III | IV | |

| Усилие на рукоятке, (кГ) | ||||

| Длина рукоятки, (м) | 0,3 | 0,5 | 0,8 | |

| Натяжение каната, (кГ) | ||||

| Диаметр барабана, (м) | 0,2 | 0,3 | 0,4 | 0,5 |

| К.П.Д. лебедки | 0,9 | 0,93 | 0,95 | 0,96 |

| Частота вращения рукоятки, (об/мин) | ||||

| Передаточное число лебедки | ||||

| Число слоев набивки |

Подъемники

При необходимости подъема груза по определенной траектории применяют п о д ъ е м н и к и, в которых подъем груза производится в клетях (кабинах), на платформах или в бадьях, перемещающихся в жестких направляющих в вертикальном или близком к вертикальному направлении. Траектория движения груза в подъемниках определяется очертанием направляющих и в процессе работы не изменяется.

Подъемники, перемещающие груз по вертикали, называются лифтами.

Они занимают все большее место в народном хозяйстве. Их применяют для погрузочно-разгрузочных работ в складских помещениях, в шахтах и рудниках для вспомогательного подъема и опускания людей и грузов; они широко применяются в строительных работах, в эксплуатации многоэтажных и высотных зданий, телевизионных башен, радиорелейных мачт, метеорологических вышек. Выпускаемые грузовые лифты имеют в основном кнопочную систему управления. Панель управления располагается либо внутри кабины, либо на одной из этажных площадок. При этой системе вручную производится только закрытие дверей кабины и нажатие кнопки требуемого этажа. Все другие процессы —выбор направления движения, переход на пониженную скорость перед подходом к заданному этажу и остановка — происходят автоматически. В ряде конструкций закрывание дверей перед, троганием с места и открывание дверей по прибытии на нужный этаж

также производятся автоматически после нажатия кнопки отправления.

Для нормальной работы лифтов большое значение имеет обеспечение точной остановки кабины, зависящей при прочих равных условиях от скорости движения и величины перемещаемого груза. Так как грузоподъемности современных лифтов достигают 20 т, то разность в точности остановки пустой и груженой кабины может быть весьма ощутима. Это и является одной из причин того, что большегрузные машины имеют обычно небольшую скорость.

Для обеспечения высокой точности остановки применяют лифты с микроприводом, в которых после нажатия кнопки приказа включается основной двигатель и кабина движется с большой скоростью.

Перед подходом к требуемому этажу основной двигатель автоматически отключается и включается двигатель микропривода, мощность которого в несколько раз меньше мощности основного двигателя.

При этом кабина переходит на движение со сниженной в 10 — 20 раз

скоростью, после чего происходит автоматическая остановка на за-

данном уровне.

Грузоподъемность пассажирских лифтов для обычных жилых зданий составляет 350 — 500 кг, скорость 0,65 — 1 м/с. Лифты на 6 —10 этажей выполняются, как правило, со скоростью 0,65 м/с и имеют односкоростной привод; лифты на 10—14 этажей имеют скорость 1 м/с и двухскоростной привод; в высотных зданиях - скорость перемещения кабины находится в пределах 1,5 — 3,5 м/с в зависимости от высоты здания. Повысить производительность лифтов можно путем увеличения скорости движения и уменьшением периодов пуска и торможения. Однако уменьшить эти периоды можно только до определенной величины, так как резкий разгон и торможение вызывают неприятные ощущения у пассажиров. В современных скоростных лифтах величины ускорения и замедления не превышают 1,5 м/с.

При скорости движения до 1,5 м/с применяется редукторный привод, при больших скоростях — безредукторный, при котором канатоведущий шкив сочленен с валом тихоходного двигателя постоянного тока непосредственно, без редуктора.

Грузовые лифты без проводника отличаются от пассажирских и грузовых, работающих с проводником, более простой конструкцией и уменьшенным количеством предохранительных устройств. Скорость движения грузовых лифтов обычно составляет 0,1 — 0,3 м/с. Грузовые лифты с проводниками имеют более высокую скорость, достигающую 1 м/с.

В последнее время разработана и эксплуатируется новая конструкция так называемых бесканатных лифтов, применяемых для подъема обслуживающего персонала, приборов и материалов на нефтебуровые вышки, высотные здания, радио- и телевизионные башни и т. п. Передвижение кабин у этих лифтов вдоль направляющих осуществляется за счет использования силы трения вращающихся приводных прижимных роликов к полкам направляющих или в других конструкциях за счет зацепления приводных зубчатых колес с зубчатыми вертикальными рейками.

Краны

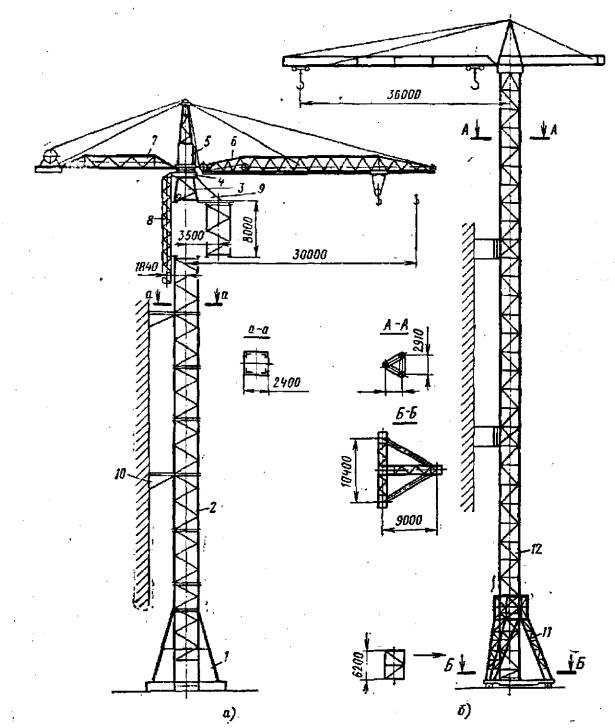

Башенный кран (рисунок 8) являемся одним из основных грузоподъемных устройств,-применяемых для строительно-монтажных работ в жилищном, промышленном, гидротехническом и энергетическом строительствах. В жилищном строительстве применяют краны грузоподъемностью 1—10 Мг, используемые для подъема и монтажа элементов зданий, подачи строительных материалов и перемещения других грузов.

Применяемые в промышленном строительстве при монтаже металлоконструкций тяжелого промышленного оборудования башенные краны имеют грузоподъемность 10—80 Мг. Башенные краны в ряде случаев изготовляют с переменной (уменьшающейся с увеличением вылета крюка) грузоподъемностью, определяемой примерным постоянством грузового момента М = QR s= const (рисунок 8, г).

Широкое распространение башенных кранов в строительстве определяется их высокой маневренностью, а также большим подстреловым пространством, обусловливаемым высоким расположением пяты стрелы.

Башенные краны разделяют на передвижные по специальным наземным прямолинейным или криволинейным рельсовым путям; стационарные приставные, прикрепляемые к возводимому объекту; вертикально-подвижные

самоподъемные), используемые при строительстве высотных каркасных зданий. Габарит возводимого сооружения или монтируемого объекта определяет необходимые вылет крюка и высоту его подъема.

По типу металлоконструкций основных элементов башенные краны

классифицируют на трубчатые (рисунок 8, а) и решетчатые (рисунок 8, б и в),

пo методу изменения вылета крюка — на краны с изменением: вылета наклоном стрелы (рисунок 8, а и в) и краны с изменением вылета путем передвижения

каретки по горизонтальной стреле (рисунок 8, 6), по виду вращающих элементов — на краны с поворотной башней (рисунок 8, а и в) и краны с поворотной

головкой (стрелой), что показано на рисунке 8,б.

Наземные рельсо-колесные краны изготовляют по ГОСТ 13655—68,

приставные и самоподъемные по ГОСТ 14274—69. Наиболее распространенные, применяемые в жилищные и гражданском строительстве краны имеют грузоподъемность 3, 0—8,0 Мг, наибольший вылет до 25 м, наибольшую высоту подъёма 32—50 м, скорости: подъема груза 0,3—1,0 м/с, передвижения крана 0,33 - 0,5 м/с; частоту вращения поворотной части 0,5—

0,7 об/мин.

В кранах для промышленного строительства грузоподъемностью 20,0 Мг и более вылет 25—45 м, высота подъема 50—80 м, скорости: подъема груза 0,16—

1,0 м/с; передвижения крана 0,16—0,20 м/с; частота вращения поворотной части 0,20—0,40 об/мин.

Приставные краны (рисунок 9) имеют грузоподъемность 6,3; 8; 10; 12,5 Мг,

вылет до 45 м, высоту подъема до 350 м; скорости: подъема груза 0,33— 1,50м/с;

изменения вылета 0,5 м/с; частоту вращения поворотной части 0,5—0,7 об/мин.

Рисунок 8 - Башенные краны:

а – с поворотной башней и подъемной трубчатой стрелой; б – с поворотным оголовком и кареточной решетчатой стрелой; в – с поворотной башней в трехопорном портале; г – график грузоподъемности и высоты подъема

Рисунок 9 - Приставные башенные краны:

а - с наращиваемой башней; б – с подращиваемой башней

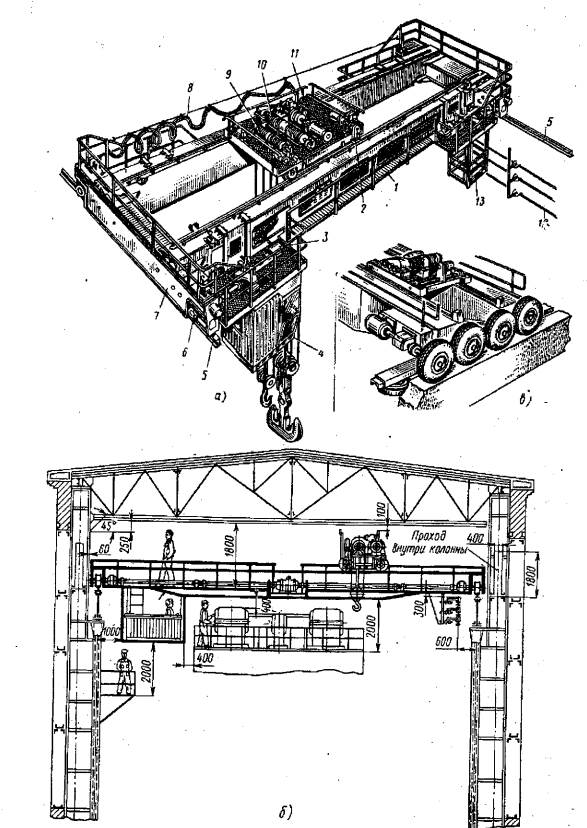

Мостовые краны предназначаются в основном для обслуживания цехов и складов производственных предприятий строительств. Мостовые краны представляют собой подвижную пролетную конструкцию с движущейся по ней тележкой, несущей подъемный механизм.

Двух- или однобалочный мостовой кран, состоящий из мостовых балок

или ферм, передвигается по уложенным на колоннах подкрановым путям.

Механизмы мостовых кранов имеют индивидуальный электропривод

и питаются от внешней электросети при помощи троллеев или гибкого ка-

беля. Захваты механизмов подъема в зависимости oт назначения кранов

и рода выполняемых работ бывают крюковыми, грейферными и магнитными.

Двухбалочный мостовой кран представляет собой балочный или ферменный мост 1 (рисунок 10, а), опирающийся на поперечные концевые балки 7,

в которых закреплены ходовые колеса 6, приводимые во вращение механизмом 3 передвижения крана, Мост перемещается по подкрановым путям 5

(вдоль цеха), уложенным на подкрановые балки, опирающиеся на колонны

здания. По мосту передвигается тележка 11, на которой установлены механизмы главного 10 и вспомогательного 9 подъема, механизм передвижения

дележки 2 и токоподвод 8 к тележке, выполненный в виде протянутой вдоль

моста проволоки, по которой движется кабель, прикрепленный с некоторым провисанием к кольцам, скользящим по проволоке. Аппаратуру управления размещают в кабине 4. Питание крана электроэнергией осуществляется через главные троллеи 12, расположенные вдоль подкрановой балки. Для

обслуживания их на мосту крана имеется площадка 13.

Механизмы мостового крана обеспечивают три движения: подъем груза,

передвижение тележки и передвижение моста. Механизм подъема представляет, собой лебедку, связанную со сдвоенным полиспастом. При грузоподъемности более 10 Мг краны имеют два самостоятельных механизма

подъема — главный и вспомогательный. Последний имеет грузоподъемность,

примерно равную 1/4 основной, и используется для подъема малых грузов

с большой скоростью. Механизм подъема грейферного крана состоит из двух одинаковых подъемных независимых механизмов, электродвигатели которых управляются двумя контроллерами, имеющими общую рукоять.

Механизм передвижения тележки состоит из установленных на раме тележки двух холостых и двух приводных колес, вращаемых электродвигателем через редуктор. Мост крана состоит из двух главных двустенных балок коробчатого сечения, к которым на консолях прикреплены площадки для приводов и механизма передвижения.

Рисунок 10 - Мостовой двух балочный кран:

а – общий вид крана; б – размещение крана в здании (цехе); в – пневмоколесное ходовое оборудование

Он может также состоять из двух главных сплошных одностенчатых балок, или решетчатых ферм, по которым передвигается тележка, и двух вспомогательных решетчатых ферм. Главная и вспомогательная балки (фермы)

соединяются горизонтальными связями, предназначенными для придания

жесткости мосту в горизонтальном направлении и восприятия ветровых

и горизонтальных инерционных нагрузок.

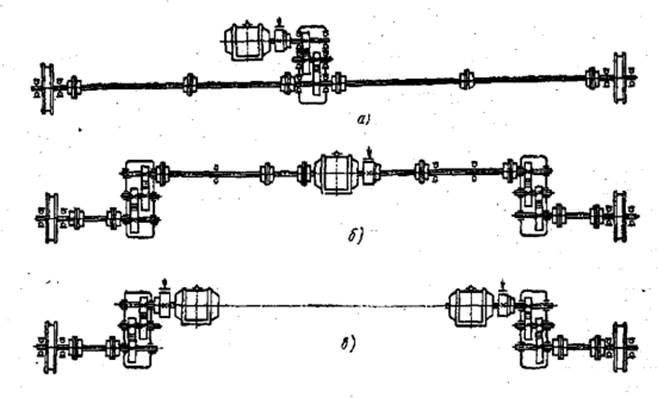

Рисунок 11 - Схемы механизмов передвижения мостовых кранов

Механизм передвижения моста состоит из электродвигателя, редуктора и трансмиссионного вала, приводящего ходовые колеса крана.

Возможны три типа механизмов передвижения: с тихоходным трансмиссионным валом, передающим движение ходовым колесам (рисунок 11, а), приводимым через центральный редуктор; с быстроходным трансмиссионным валом (рисунок 11, б) с частотой вращения, равной частоте вращения двигателя, и двумя редукторами по концам, передающими движение ходовым колесам крана; с раздельным приводом на каждой стороне крана (рисунок 11, в).

Механизм первого типа имеет большую массу, чем механизм второго типа.

Индивидуальные приводы на каждой стороне моста в виде балансирных двухколесных тележек применяют в кранах большой грузоподъемности.

Изредка применяют механизмы передвижения с безребордными опорными

колесами, удерживаемыми на рельсе дополнительными горизонтальными

колесами, укрепленными на кране.

За рубежом имеются мостовые краны небольшой грузоподъемности

с пневмоколесами (см. рисунок 10, в), перемещающиеся мягко и бесшумно.

Параметры и габариты мостовых кранов определены стандартами.

Двухбалочные краны имеют грузоподъемность 5—250 Мг. Мостовые краны грузоподъемностью до 50 Мг, используемые в строительной промышленности, предназначены для трех режимов работы — легкого (ГОСТ 7464—55), среднего и тяжелого (ГОСТ 3332—54). Краны большей грузоподъемности общего назначения изготовляют по ГОСТ 6711—70. Скорости движений зависят от режима работы. Мостовые краны изготовляются с пролетами 10 – 32 м.

Однобалочные мостовые краны (кран-балки) применяют вместо обычных двухбалочных мостовых кранов при небольших пролетах (5—17 м), малой грузоподъемности (1—5 Мг) и легких условиях работы, В этих кранах

вместо тележек используют передвижные электротали. Параметры этих

кранов также стандартизированы (ГОСТ 7532—64). Управление кран-балки осуществляется с пола, реже — из кабины. Механизм передвижения кран-балок построен по той же схеме, что и механизм передвижения мостовых кранов. Технические требования к изготовлению и качеству мостовых кранов определены ГОСТ 7131—64.

Для снижения массы кранов и повышения технологичности изготовления создают новые прогрессивные конструкции мостов кранов: основные балки мостов выполняют двухетенчатыми (со стенками разной толщины), с подтележечным рельсом над внутренней, более толстой стенкой, что позволяет уменьшить колею тележки, сделать тонкую стенку с проемами и разместить в балках электроаппаратуру крана; расширяется применение трубчатых и штампованных профилей, а в ряде случаев и легких металлов; повышается качество применяемых материалов и совершенствуется технология производства деталей (термообработка и др.).

При размещении мостовых кранов в здании необходимо обеспечить возможность безопасного их обслуживания, что требует должных зазоров

между краном и элементами здания даже при его деформировании. Схема

размещения крана в здании и значения минимальных зазоров приведены на

рисунке 10, б.

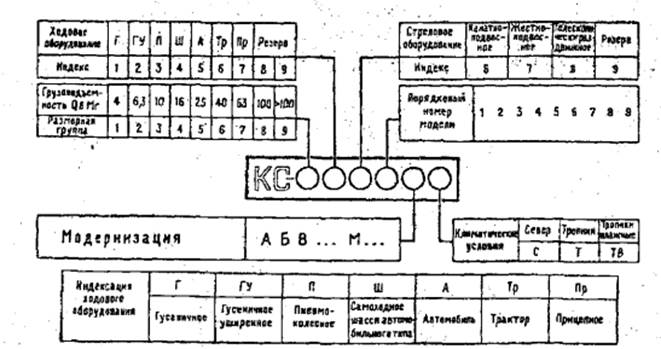

Стреловые самоходные поворотные краны применяют на строительных площадках и складах для монтажных и перегрузочных работ со штучными и реже сыпучими грузами. Стреловой самоходный кран (рисунок 12) состоит из неповоротной части с ходовым оборудованием, приспособленным для перемещения непосредственно по местности — безрельсовым дорогам и строительным площадкам, и связанной с ней при помощи ОПУ поворотной части с крановыми механизмами, силовой установкой, рабочим оборудованием — стрелой, такелажем, захватом груза и пультом управления.

Рисунок 12 – Стреловые самоходные краны:

а – гусеничный; б – пневмоколесный; в – автомобильный; г – на автомобильном самоходном шасси; д – на короткобазовом колесном шасси; е – тракторный трубоукладчик; ж – тракторный навесной

Неповоротную часть некоторых кранов оборудуют для повышения устойчивости при подъеме груза, выносными опорами, увеличивающими опорную базу крана. Поворотную часть снабжают кузовом, закрывающим механизмы и силовую установку, и кабиной крановщика с размещенным в ней пультом управления. Кран оборудуют комплектом контрольно -предохранительной аппаратуры, защищающей его от перегрузок и недозволенных перемещений стрелы.

Стреловые самоходные краны классифицируются по грузоподъемности,

по ходовому оборудованию (пневмоколесное, гусеничное, автомобильное

Рисунок 13 – Система индексация самоходных стреловых кранов общего,.назначения (индексация ходового оборудования: Г —гусеничное; ГУ — гусеничное уширенное: П — пневмоколесное; Ш — самоходное шасси автомобильного типа; А - автомобильное; Тр - тракторное; Пр - прицепное)

и др.), по силовому оборудованию (двигатели внутреннего сгорания, двигатели внутреннего сгорания и электрогенераторы или насосы, приводящие электро- или гидродвигатели), по рабочему оборудованию (стрелы различных длин, в том числе телескопически раздвижные, стрелы с гуськами, башенно-стреловое оборудование).

Основные параметры стреловых самоходных кранов общего назначения стандартизованы (ГОСТ 9692—71). Стандартизованы также и технические требования к качеству кранов (ГОСТ 11556—71) и терминология, относящаяся к этим кранам и их узлам (ГОСТ 15135—69). ГОСТ 9692—71 предусматривает краны грузоподъемностью 6,3; 10; 16; 25; 40; 63; 100; 160; 250 Мг, регламентирует минимальный вылет крюка (стрелы), в том числе «чистый вылет», т. е. вылет крюка от кромки опорных частей крана, типы

ходового, силового и рабочего оборудования.

Для обозначения моделей самоходных стреловых кранов в Министерстве строительного, дорожного и коммунального машиностроения СССР

принята система индексаций по нижеприведенной схеме (рисунок 13).

Например, КС-5463БС обозначает кран грузоподъемностью 25 Мг на самоходном шасси автомобильного типа с канатно-подвесным стреловым оборудованием, третьей модели, второй модернизации, в северном исполнении.

Грузоподъемность стреловых самоходных кранов переменна в зависимости от вылета крюка (от оси вращения поворотной части). Краны грузоподъемностью до 16 Mг приспособлены обычно для работы с крюком и грейфером. Краны большей грузоподъемности используются только как крюковые.

Помимо предусмотренных ГОСТ 9692—71 стреловых самоходных кранов

общего назначения к этой группе кранов могут быть отнесены и другие конструктивно близкие к ним: пневмоколесные краны на короткобазовом шасси, краны, монтируемые на тракторах и тягачах (см. рисунок 13) и др.

Основным видом силового оборудования стреловых самоходных кранов

является двигатель внутреннего сгорания, обычно дизель, реже карбюраторный.

В кранах малых грузоподъемностей крановые механизмы приводятся от двигателя механической трансмиссией. Более распространено применение для привода механизмов вторичного привода (электрического или гидравлического), когда двигатель внутреннего сгорания приводит электрический генератор или насосы, а механизмы приводятся индивидуальными электро- или гидродвигателями, при применении которых управление упрощается и улучшается.

Стреловые самоходные краны имеют механизмы подъема груза, изменения вылета стрелы, вращения и передвижения. Подъемных механизмов бывает два. В грейферных кранах их применяют для замыкающего и поддерживающего (подъемного) канатов. В крюковых кранах большой грузоподъемности один подъемный механизм используют с полиспастом большой кратности для подъема больших грузов с малой скоростью, другой — с полиспастом малой кратности для подъема малых грузов с большой скоростью.

Обычно краны выполняются полноповоротными, ввиду чего механизмы

крана, кроме механизма передвижения, размещают на поворотной платформе.

Механизм передвижения в кранах с индивидуальным приводом полностью, а в кранах с групповым приводом частично размещается на ходовой неповоротной части крана. На поворотной части крана размещается пульт управления механизмами крана, расположенный в металлической кабине

с окнами, обеспечивающими крановщику хороший обзор места работы.

Рабочее стреловое оборудование стреловых самоходных кранов выполняют в зависимости от типа крана канатно-подвесным или жесткоопертым (жесткоподвесным). Первое применяют в кранах с механическим и электрическим приводом, второе — в кранах с гидроприводом.

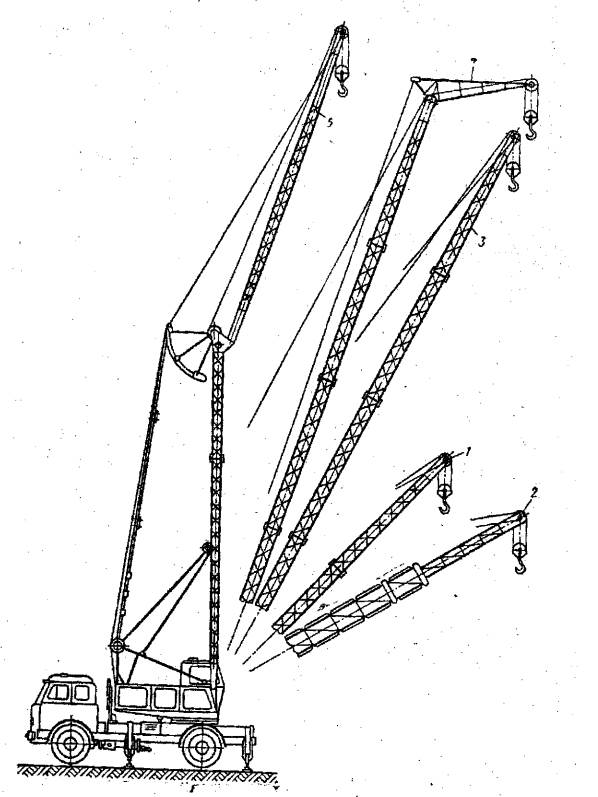

Канатно-подвесное стреловое оборудование (рисунок 14) выполняют обычно в виде прямых стрел, состоящих из двух концевых (коренной и головной) секций и ряда промежуточных элементов (вставок). При непосредственном соединении концевых элементов получается наиболее короткая стрела. При такой стреле грузоподъемность крана наибольшая. При удлиненных вставками стрелах грузоподъемность крана снижается. Для увеличения подстрелового пространства стрелы оборудуют дополнительными подстрелками — гуськами, обычно опираемыми шарнирно на основную стрелу.

Оборудование с длинными гуськами-стрелами, приспособленными для

изменения вылета крюка путем изменения угла их наклона или путем, перемещения каретки по горизонтальному гуську-стреле, называется башенно-

стреловым. Использование его приближает стреловой самоходный кран

по эксплуатационным параметрам к башенному.

Грузоподъемность кранов со стрелами, оборудованными гуськом, и

башенно-стреловых резко снижается по сравнению с грузоподъемностью

при прямых стрелах. При применении башенно-сгрелового оборудования основная стрела обычно фиксируется, выполняя функции башни

крана.

В автомобильных и пневмоколесных кранах малой грузоподъемности,

приспособленных к частым перемещениям, для повышения маневренности крана стрелу выполняют телескопически раздвижной.

Сечения стрел в средней части обычно квадратные или прямоугольные,

реже треугольные, из труб или уголков. Корневая и головная концевые части

стрелы имеют обычно трапециевидную форму, причем корневую часть в плане

сильно развивают для образования пяты, обеспечивающей восприятие стрелой горизонтальных ветровых и инерционных нагрузок.

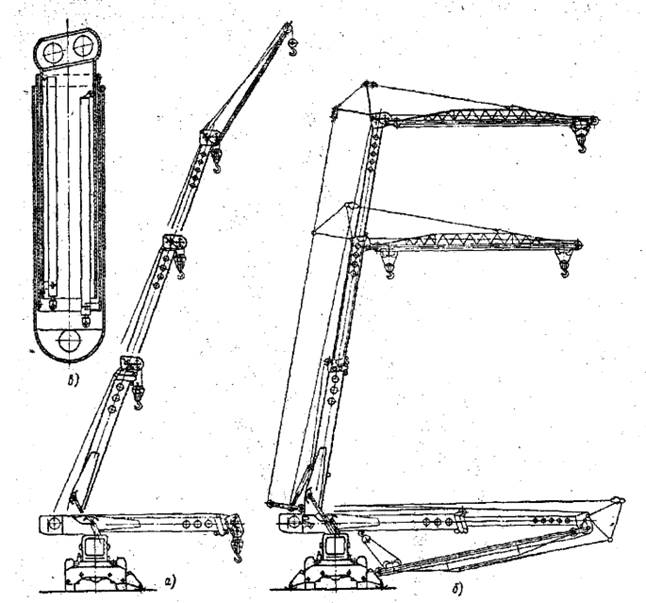

Жесткоопертые стрелы, применяемые в кранах с гидроприводом, выполняют обычно телескопически раздвижными при помощи встроенных гидравлических толкателей и канатных мультипликаторов. Изменение их наклона также осуществляется гидравлическими толкателями. Стрелы сваривают из листового металла. Сечение стрел квадратное или прямоугольное. Жесткоопертая стрела крана на короткобазовом шасси с гидроприводом механизмов приведена на рисунке 15.

Рисунок 14 - Канатно-подвесные краны:

1 – прямая короткая; 2 – прямая телескопическая раздвижная; 3 – прямая со вставками; 4 - прямая со вставками и гуськом; 5 – башенно-стреловое оборудование

Рисунок 15 – Жесткоопертые краны:

1 – телескопическая раздвижная трехсекционная без гуська и с гуськом; 2 - – телескопическая раздвижная трехсекционная с башенно-стреловым оборудованием; 3 – схема размещения гидротолкателей для выдвижения секций стрелы.

Устойчивость автомобильного крана

Устойчивостью называется способность крана противодействовать силам, стремящимся его опрокинуть.

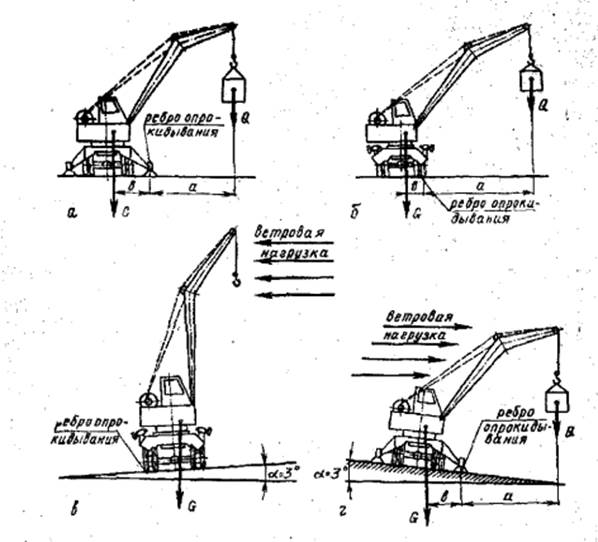

Устойчивость автомобильного крана против опрокидывания обеспечивается его собственным весом. На устойчивость крана влияют размеры опорного контура, образуемого точками опоры крана. При работе крана без выносных опор опорный контур образуется центрами опорных поверхностей касания передних и крайних задних колес автомобиля с поверхностью грунта. При работе крана на выносных опорах опорный контур образуется центрами опорных поверхностей выносных опор. Мысленно проведенная между двумя точками касания опорного контура линия называется ребром опрокидывания. Применение выносных опор позволяет увеличить размеры опорного контура и тем самым повысить устойчивость крана.

Положение крана без груза устойчиво, пока вертикальная линия, проведенная через его центр тяжести, не выходит за пределы опорного контура.

В рабочем положении на кран, кроме его собственного веса, воздействуют вес поднимаемого груза и грузозахватных приспособлений и различные внешние нагрузки, например ветровая, оказывающие влияние на его устойчивость.

В периоды пуска, торможения или изменения скорости работы

исполнительных механизмов и при передвижении крана с грузом и при вращении поворотной части возникают инерционные силы.

Степень воздействия на кран внешней нагрузки зависит от ее величины и точки приложения. Чем дальше приложена сила от ребра опрокидывания, тем больший эффект от ее воздействия. Воздействие внешних нагрузок на кран характеризуется величиной момента равного произведению действующей силы на расстояние ее от ребра опрокидывания.

Величины моментов действующих на кран сил и влияющих на его устойчивость зависят от угла наклона рабочей площадки, положения стрелы и груза.

Различают грузовую и собственную устойчивости крана. Грузовая устойчивость определяется при положении стрелы крана с наибольшим рабочим грузом перпендикулярно ребру опрокидывания (рисунок 16, а и б) и с учетом всех дополнительных воздействий, включая влияние наибольшего допустимого уклона (рисунок 16, г).

Собственная устойчивость определяется при положении стрелы с наименьшим вылетом крюка без груза перпендикулярно ребру опрокидывания и при наиболее неблагоприятном положений крана относительно действия ветровой нагрузки и влияния наибольшего допустимого уклона (рисунок 16, в) с учетом опрокидывания крана назад, в сторону, противоположную расположению стрелы.

Устойчивость крана характеризуется коэффициентом устойчивости К, представляющим собой отношение восстанавливающего момента Мв к сумме Моментов сил, опрокидывающих кран (опрокидывающему моменту Мо).

Восстанавливающий момент определяется произведением собственного веса G на расстояние в от проекции центра тяжести крана до ребра опрокидывания (рисунок 16, а):

Рисунок 16 – Схема сил, действующих на кран:

а, б – при горизонтальной установке крана; 2 – при установке на уклоне

Опрокидывающий момент определяется произведением веса поднимаемого груза Q на расстояние а от проекции центра тяжести груза до ребра опрокидывания крана

Мо = Q ·а

Коэффициент устойчивости крана К равен:

К= Мв / Мо

В соответствии с действующими «Правилами устройства и безопасной эксплуатации грузоподъемных машин» коэффициент грузовой, или собственной устойчивости крана должен быть не менее 1,4. Это значит, что величина восстанавливающего момента Мв должна превышать не менее чем на 40% величину опрокидывающего момента Мо. Такая величина коэффициента устойчивости определяется для случая, когда кран находится в благоприятных

условиях и на его устойчивость действует только опрокидывающий момент от поднимаемого груза. С учетом всех дополнительных нагрузок коэффициент устойчивости К должен быть не менее 1,15.

Устойчивость крана изменяется в зависимости от положения стрелы относительно продольной оси машины. Наименьшей устойчивость бывает при расположении стрелы перпендикулярно, а наибольшей — когда стрела направлена вдоль продольной оси машины. Это обусловлено изменением расстояния от центра тяжести крана до ребра опрокидывания. Указанное выше значение коэффициента устойчивости должно соответствовать положению стрелы, перпендикулярному продольной оси машины, т. е. условию

наименьшей устойчивости.

Машинист автомобильного крана всегда должен помнить, что потеря устойчивости крана приводит к тяжелым последствиям. В связи с этим для уменьшения дополнительных опрокидывающих нагрузок надо все движения при работе крана выполнять плавно, а при работе крана на наклонной плоскости необходимо ставить выносные опоры, не допуская их проседания, и так, чтобы угол уклона не превышал 3°.

Устойчивость каждого крана проверяют согласно методике, утвержденной Государственным комитетом по надзору за безопасным ведением работ в промышленности и горному надзору при Совете Министров СССР (Госгортехнадзор СССР).

Помимо основных параметров, конструктивные и эксплуатационные данные крана характеризуются рядом других показателей, составляющих техническую характеристику крана.