Химические свойства сварочных шлаков нельзя рассматривать в отрыве от их физических свойств.

Физические свойства шлаков характеризуются:

1) тепловыми константами — температурой плавления и размягчения, теплоемкостью, скрытой теплотой плавления и теплосодержанием шлака;

2) температурой плавления и размягчения;

3) газопроницаемостью;

4) плотностью в жидком состоянии;

5) свойствами, определяющими отделяемость шлака от металла шва в твердом состоянии.

Точно определить температуру плавления шлаков трудно, так как они имеют аморфную структуру, и соответствующие критические точки превращения выражены не всегда отчетливо, а иногда и вовсе отсутствуют. Для шлаков характерно наличие некоторого интервала плавления, лежащего между температурами начала размягчения шлака и его перехода в жидкое состояние, отвечающее полному плавлению.

Интервал плавления у кислых шлаков обычно больше («длинные» шлаки), чем у основных шлаков («короткие» шлаки).

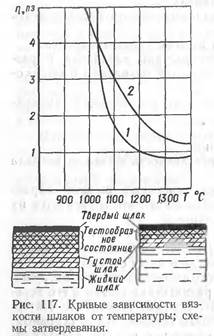

Активность жидких шлаков при взаимодействии с металлом сильно зависит от их вязкости и характера ее изменения с ростом температуры. На рис. 117 приведены кривые зависимости вязкости сварочных шлаков от температуры.

По этим кривым можно судить об особенностях поведения шлаков при переходе из жидкого состояния в твердое.

Кривая 1, соответствующая «коротким» шлакам, показывает, что их вязкость почти постоянна в пределах 1200—1400 ºС и равна ~ 1 пуазу. При температуре около 1100 °С вязкость коротких шлаков резко повышается, и они затвердевают.

Таким образом, короткий шлак быстро затвердевает с поверхности, оставаясь жидким в зоне соприкосновения с кристаллизующимся металлом и обеспечивая как свободный выход газам из металла, так и соответствующее формирование шва.

|

|

Короткие шлаки — основные ( СаО, BaO, MgO, Na2O ).

Кривая 2 отвечает «длинным», более густым шлакам, вязкость которых медленно снижается в интервале 1000—1400 ºС. Такие шлаки постепенно переходят сначала из жидкого состояния в густое, потом — в тестообразное, а затем— в твердое (рис. 117) и поэтому трудно установить температуру начала их затвердевания. Переход из тестообразного состояния в твердое у длинных шлаков сопровождается нарастанием вязкости, при котором перегруппировка частиц, необходимая для получения кристаллической решетки, затрудняется. Поэтому длинные шлаки не кристаллизуются, а переходят в стекловидную аморфную массу.

Длинные шлаки — это обычно кислые, силикатные шлаки.

Чем больше содержание Si02 в шлаке, тем выше его вязкость. Однако силикаты, входящие в шлак, могут иметь различную вязкость. Наиболее часто встречающиеся в сварочных шлаках силикаты по возрастанию их вязкости можно расположить в такой ряд:

(жидкие) FeO х Si02 → MnO • Si02 → Fe2O3 • Si02 → MgO • Si02

→ CaO • Si02 → Al2O3 • Si02 (вязкие).

Длинные, густые, медленно затвердевающие шлаки менее активны по отношению к металлу и отличаются худшими формирующими свойствами.

От вязкости шлака зависит его газопроницаемость, т. е. способность пропускать выделяющиеся из металла газы. Известно, что скорость выделения газов из металла зависит от их давления над поверхностью металла. Если у шлаков плохая газопроницаемость, то на поверхности металла создается повышенное давление газов, препятствующее их дальнейшему выделению. В этом случае в шве может образоваться пористость, а на поверхности шва - мелкие вмятины, штриховатость, побитость.

|

|

Густые шлаки обладают плохой газопроницаемостью, а маловязкие подвижные шлаки — высокой газопроницаемостью. В жидкотекучих шлаках быстрое выделение газов из металла сопровождается попутным «захватом» частиц шлаковых включений и более полным очищением металла шва. Поэтому важно умело подбирать соответствующие добавки к шлаку, чтобы повлиять на его вязкость в нужном направлении.

Отличным разжижителем шлаков, особенно основных, является фтористый кальций CaF2 (плавиковый шпат). Уменьшают вязкость и такие оксиды, как Ti02, К20, Na20, MnO, хлориды. Особенно благоприятно влияние оксида ТiО2, который способствует получению короткого шлака.

Таким образом, для сварки более желательны маловязкие, легкоподвижные, быстро затвердевающие шлаки. Этому условию больше всего удовлетворяют короткие, основные шлаки.

После затвердевания шлаки должны легко удаляться с поверхности шва.

Легкость отделения зависит от ряда причин, в том числе и от окислительной способности шлака.

Окислительной способности шлака определяется рядом фактором, главный из которых – содержание FeO в шлаке.

Действительно, если концентрация оксидов железа в шлаке повышена, то за счет перехода FeO из шлака в металл на поверхности металла образуется окисная пленка, состоящая главным образом из FeO, кристаллизующейся в кубической решетку. Кристаллическая решетка FeO строится на базе кубической решетки ά-Fe, окислы железа ά-Fe и FeO образуют единую кристаллическую решетку, что обеспечивает их прочное сцепление, и поэтому окисная пленка прочно удерживается на поверхности металла шва. Повышенная окислительная способность может резко ухудшить отделяемость шлаковой корки от поверхности шва.

|

|

Наличие в шлаковом покрове соединений, кристаллизующихся в той же кубической системе, что и FeO, приводит, в свою очередь, к достраиванию этими соединениями решетки FeO, а значит, к достаточно прочному сцеплению шлака с металлом.