МДК0201 Теплотехническое оборудование. Занятие №12.

Конструкции вакуумно-выдувных автоматов

для производства стеклоизделий.

Вакуумно-выдувной автомат ВС-24 карусельного типа с непрерывным вращением стола предназначен для выработки стаканов. Автомат состоит из шести секций, в каждой из которых имеются четыре выдувные трубки и четыре чистовые формы. В верхней части автомата установлен четырехрукавный вакуумный питатель, обеспечивающий порционную подачу стекломассы.

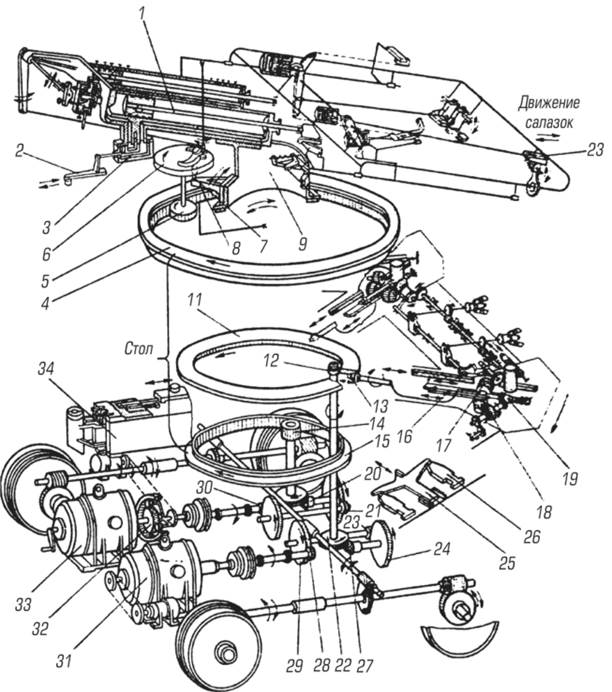

Кинематическая схема взаимодействия механизмов стола и выдувных трубок представлена на рис.1.

Технологический процесс производства стеклоизделий на автомате ВС-24 предусматривает синхронное взаимодействие основных механизмов и выполнение следующих операций: вращение стола, поворот и фиксация секций, вращение и остановка трубок, открывание и закрывание губ трубок, движение плунжеров выдувных трубок, открывание и закрывание чистовых форм, управление подачей воздуха для выдувания изделий и управление узлами вакуумного питателя.

Вращение стола осуществляется от электродвигателя 33 через промежуточный редуктор 32, две пары цилиндрических шестерен 30 и 21, пару конических шестерен 20 основного редуктора и цилиндрическую шестерню 14, находящуюся в зацеплении с шестерней 15 стола.

Система передач, включающая расположенный в верхней части хвостовика корпуса секции ролик, связанный с ползуном, соединенную с ним посредством пальца зубчатую рейку 16, обеспечивает посредством комбинированной шестерни 17 и конической шестерни 18 поворот корпуса секции. Система кулачком приводится в возвратно-поступательное движение.

Рис. 1. Кинематическая схема автомата ВС 24:

1— пневмоцилиндр; 2 — тяга с роликами; 3 — золотник; 4, 5, 12-14, 21-24, 27-30 — шестерни; 6 — диск; 7 — ролик; 8 — кулиса; 9 — вакуумный питатель; 10 — наборные головки; 11 — планетарная шестерня; 15 — шестерня стола; 16 — зубчатая рейка; 17 — комбинированная шестерня; 18, 20 — конические шестерни; 19 — валик; 25 — рычаг управления золотником; 26 — ползуны золотников; 31,33 — электродвигатели; 32 — промежуточный редуктор; 34 — механизм раскрывания чистовых форм

Кулачки фиксации секции воздействуют через ролик, рейку и шестерню на подпружиненный фиксатор, который к моменту поворота секции из конусного отверстия щели скользит по ней при повороте секции до определенного положения (приема стекломассы или выдувания изделий). Шестерня 4 при вращении стола через шестерню 5 вращает кулису 9 посредством ролика 7, входящего в профильную канавку нижней плоскости диска 6.

На верхней плоскости диска расположены кулачки включения и выключения вакуумной системы наборных головок 10. Салазки вакуумного питателя с наборными головками осуществляют возвратно-поступательные движения от рабочего пневмоцилиндра 1, управляемого золотником 3, переключаемого тягой с роликом 20, набегающим на кулачки при вращении стола.

Вращение выдувных трубок обеспечивается от электродвигателя 31 через систему шестерен 12, 22, 23, 24, 27, 28, 29 и планетарную шестерню 11, которая находится в зацеплении с шестерней 13, насаженной на валик 19, расположенный в корпусе секции. Валик передает вращение трубкам через систему трубчатых колес.

При смещении одного или двух рычагов 25 управления золотниками от центра машины для выдувания изделий подается воздух. Рычаги управления приводят в движение ползуны 26 золотников, которые впоследствии открываются. При возвращении системы в первоначальное положение под действием пружин подача воздуха прекращается. Механизм 34 раскрывания чистовых форм приводится в движение также от кулачка.

Наборные головки питателя, выдувные трубки и чистые формы составляют стеклоформующие органы автомата.

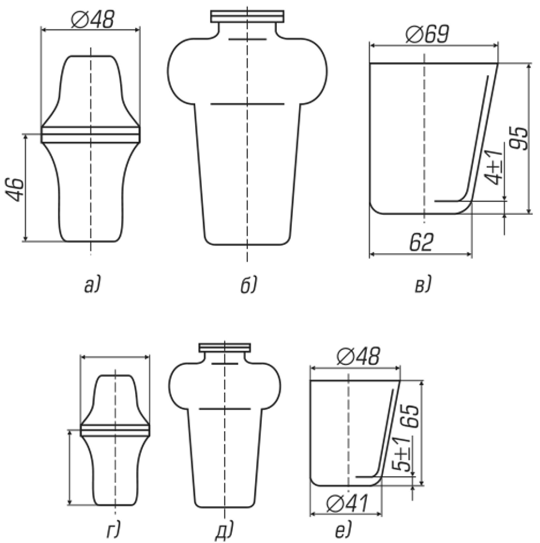

Технологическая последовательность изготовления стаканов емкостью 250 и 75 мл представлена на рис. 2.

Автомат ВС-24 имеет следующие технические характеристики: производительность — до 18 шт/мин; количество наборных головок— 4 шт.; количество выдувных трубок и чистовых форм — 24 шт.; частота вращения выдувных трубок — 40—80 об/мин; частота вращения стола — 1,5—3 об/мин; давление воздуха для выдувания — (1,8—2,4) • 10_3 МПа; расход воздуха, подаваемого вентилятором для выдувания, — 5000 м3/ч; разряжение вакуумного питателя — (8,1—9,5) • 10-1 МПа; расход вакуума — 360 м2/ч; давление сжатого воздуха в пневматическом приводе питателя — 0,2—0,23 МПа; расход сжатого воздуха — 200 м3/ч; электродвигатели постоянного тока для привода стола и выдувных трубок —

2,5 кВт.

Рис. 2. Схема технологической последовательности изготовления стаканов:

а, г — наборная порция стекломассы (170 и 100 г соответственно); б, д — стакан с колпачком, выходящий из машины; в, е — готовый стакан (100 и 52 г соответственно емкостью 250 и 75 мл)

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемыдругих конструкций вакуумно-выдувных автоматов для производства стеклоизделий.

Срок выполнения 18.09.2020.