МДК0201 Теплотехническое оборудование. Занятие №8.

Распылительные сушилки применяются для сушки суспензий. В таких аппаратах процесс сушки происходит за небольшой промежуток времени. Благодаря этому продукт не нагревается больше допустимых температур. Температура материала приближается к температуре, при которой происходит испарение жидкостей. После сушки в распылительной сушилке даже не нужно проводить дополнительного измельчения продукта, т.к. он выходит из аппарата в порошкообразной форме.

Сушка будет проходить тем интенсивнее, чем меньше частица обрабатываемой жидкости. Одним из методов распыления жидкостей является центробежный. Распыление происходит благодаря дискам, вращающимся со скоростью до 160 м/сек. В таких аппаратах можно обрабатывать вязкие жидкости, суспензии. При помощи конструктивного расчета распылительной сушилки можно определить диаметр и высоту сушильной камеры распылительной сушилки центробежного распыления. Сначала необходимо найти средний и максимальный диаметр капель. Для этого используют формулу Фрассера:

,

,

Где G – расход жидкости, л/ч;

DД – диаметр рабочего диска, м;

n – количество оборотов за единицу времени, об/сек;

- кинематическая вязкость жидкости, м2/с;

- кинематическая вязкость жидкости, м2/с;

П – смоченный периметр диска, м;

- плотность высушиваемой жидкости, кг/м3;

- плотность высушиваемой жидкости, кг/м3;

- поверхностное натяжение жидкости, кг/м. Эта величина приблизительно равна от 75,4 до 102·10-3 кг/м.

- поверхностное натяжение жидкости, кг/м. Эта величина приблизительно равна от 75,4 до 102·10-3 кг/м.

Максимальный диаметр (dМАКС) принимается равным от 2,5 до 3 средних диаметров.

Далее конструктивный расчёт распылительной сушилки заключается в нахождении радиуса, на который разбрызгивается жидкость (факел) и радиуса сушильной камеры. Определяется, используя формулу Борде:

,

,

здесь  - кинематическая вязкость газа, м2/с;

- кинематическая вязкость газа, м2/с;

ηгηг – динамическая вязкость газа, Н·с/м2;

λгλг – коэффициент теплопроводности газа, Вт/м·К;

r – удельная теплота парообразования, Дж/кг;

VГ – объём газа, м3;

tГ – tК – разница температур между газом и каплей жидкости в самом начале процесса.

Далее ведут определение объёма сушильной камеры:

,

,

где Аv –удельное напряжение по испаренной влаге, кг/(м3·с).

Эта величина будет зависеть от диаметра капель, диаметра сушильной камеры и температуры поступающего воздуха.

1) DК = 2,5  5 м, t1 = 150 2000C, dМАКС = (50 400)·10-6 м.

5 м, t1 = 150 2000C, dМАКС = (50 400)·10-6 м.

2) DК = 1  9 м, t1 = 120 2200C, dМАКС = (50 500) 10-6 м.

9 м, t1 = 120 2200C, dМАКС = (50 500) 10-6 м.

;

;

W – расход влаги:

,

,

где  - это начальное и конечное влагосодержание в обрабатываемой жидкости. Последним этапом является нахождение такого параметра, как рабочая высота камеры.

- это начальное и конечное влагосодержание в обрабатываемой жидкости. Последним этапом является нахождение такого параметра, как рабочая высота камеры.

Отступив, отметим, что для сушильной камеры, где используются форсунки, этот параметр составляет НК/DК = 1,5…2,5 м. Эта величина зависит как от влажности обрабатываемого раствора, так и от производительности установки. Отношение высоты камеры к ее диаметру будет тем меньшим, чем производительность больше, а влажность меньше. В случае, когда не требуется получить порошок, а нужны гранулы, то отношение высоты к диаметру будет больше или равно 5.

В установках, где основным рабочим элементом является распылительный диск, НК/DК = 0.8…1 м. Стандартно диск установлен на высоте 1 – 1,5 метра от верхней точки камеры.

Распыление концентрата служит для увеличения поверхности испарения. Чем меньше капли, тем больше поверхность, тем легче идет испарение и тем выше тепловой КПД сушилки. Идеальным с точки зрения сушки было бы получение капель одинакового размера, это означало бы одинаковую продолжительность сушки и одинаковую влажность всех частиц. Однако распылители с совершенно равномерным распылением пока не разработаны, хотя современные конструкции обеспечивают высокую степень однородности.

С точки зрения насыпной плотности порошка однородное распыление не желательно, так как при этом уменьшается насыпная плотность и, следовательно, возрастает расход упаковочных материалов. Однако современные устройства распыления способствуют и сушке, и увеличению насыпной плотности.

Как уже упоминалось, распределение воздуха и распыление – ключевые факторы, определяющие эффективность распылительной сушки. Распыление непосредственно определяет многие преимущества технологии распылительной сушки. Во-первых, это очень короткое время сушки капель, во-вторых, очень короткое пребывание частиц в горячем воздухе и низкая температура частиц (температура смоченного термометра), наконец, это превращение жидкости в порошок с длительным сроком хранения, готовым к упаковке и транспортировке.

Итак, главная функция распыления – это:

· создание высокой поверхности капель для обеспечения высокой производительность по выпаренной влаге;

· создание частиц требуемой формы, размера и плотности.

Для удовлетворения этих требований в распылительных сушилках применяются различные технологии распыления. Однако в большинстве случаев это:

· использование энергии давления в струйных форсунках

· использование кинетической энергии в двойных форсунках;

· использование центробежной силы в роторных распылителях.

Механизм распыления исследовался многими учеными, и хотя первые работы выполнены более 100 лет назад, этот предмет остается весьма спорным, несмотря на множество опубликованных данных.

Распыление струйными форсунками

Основная функция струйных форсунок – превращать энергию давления, созданного высоконапорным насосом, в кинетическую энергию тонкой пленки жидкости, стабильность которой определяется свойствами жидкости, такими как вязкость, поверхностное натяжение и плотность, ее расходом и средой, в которой эта жидкость распыляется.

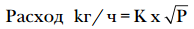

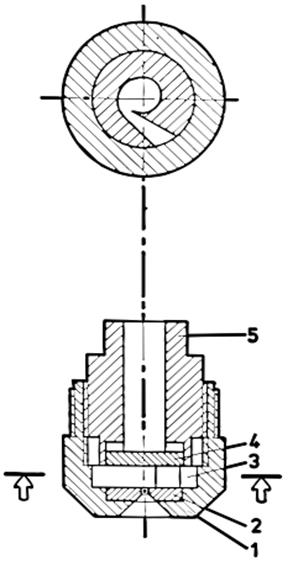

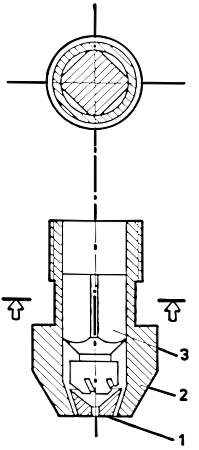

Большинство промышленных струйных форсунок (см. рисунок 1 и 2) оборудовано завихрителем, который придает жидкости вращение, так что она выходит из второго важнейшего компонента струйной форсунки, сопла, в форме полого конуса. Кроме указанных особенностей конструкции, форму факела распыла определяет рабочее давление. Производительность (расход распыленной воды) можно считать прямопропорциональной квадратному корню из давления:

Согласно эмпирическому правилу, чем выше вязкость, плотность жидкости и поверхностное натяжение и чем ниже давление, тем крупнее образующиеся частицы.

1 – Корпус форсунки; 2 – Сопло; 3 – Завихритель; 4 – Концевой диск; 5–Ниппель.

Рис. 1.Форсунка высокого давления “Delavan”

1 – Сопло; 2 – Колпачок форсунки; 3 – Рифленая стержневая вставка

Рис. 2. Форсунка высокого давления “Spraying System”

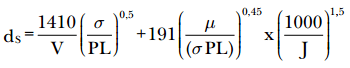

В литературе встречаются сообщения о многих найденных корреляциях, но приведенную ниже формулу можно использовать с определенной уверенностью.

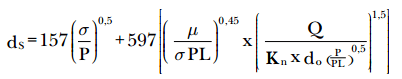

где,: ds – средний объемный диаметр частицы распыленной жидкости, мкм; σ = поверхностное натяжение жидкости, Н/см; P = давление в форсунке, Па; µ = вязкость жидкости, П; PL = плотность жидкости, г/см3; Q = объемный расход; Kn = константа форсунки (зависит от угла распыла); do = диаметр сопла, мм

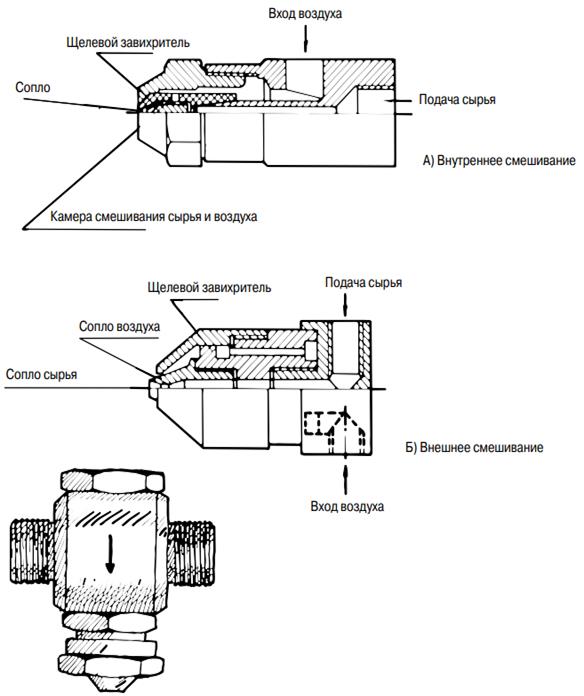

Распыление двойными форсунками

Энергия, обеспечивающая распыление в двойной форсунке, не зависит от расхода и давления жидкости. Эта (кинетическая) энергия обеспечивается сжатым воздухом. Распыление происходит под действием высокого усилия сдвига между поверхностью жидкости и воздухом, движущимся с высокой, даже сверзвуковой скоростью. Иногда для интенсификации распыления дополнительно используют вращение, (см. рисунок 3).

Рис. 3. Пневматическая форсунка

Рис. 3. Пневматическая форсунка

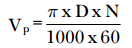

Только двойное распыление позволяет распылить жидкость форсунками на очень мелкие капли, особенно в случае высокой вязкости жидкости. Многие ученые пытались найти соотношение между диаметром капли и рабочими условиями и рассчитать средний диаметр капель. Наилучшая из найденных формул:

Где: ds – средний объемный диаметр частицы распыленной жидкости, мкм; V – скорость воздуха относительно жидкости в сопле форсунки, м/с; σ = поверхностное натяжение, Н/см; PL = плотность жидкости, кг/м3; µ = вязкость, сП; J = соотношение расходов воздуха и жидкости через соответствующие сопла

Роторное распыление

В роторных распылителях жидкость, постоянно увеличивая скорость, движется к краю диска под действием центробежной силы, вызванной его вращением. Жидкость подается в центр диска, распространяется по его поверхности в виде тонкой пленки и с высокой скоростью стекает с края диска. Степень распыления зависит от окружной скорости, свойств жидкости и расхода.

Диск должен быть сконструирован так, чтобы жидкость приобрела окружную скорость до отрыва от поверхности. Поэтому диски часто имеют лопатки различной формы, предотвращающие скольжение жидкости по его внутренней поверхности. Эти лопатки также направляют жидкость к краю диска, создавая там тонкую пленку, как в двойных форсунках. Вращающийся диск действует как вентилятор, всасывая воздух в концентрат. Количество включаемого в капли воздуха зависит от конструкции диска и свойств жидкости.

Несмотря на интенсивное изучение механизма распыления в роторных распылителях, надежно предсказывать характеристики аэрозоля пока не удается. Влияние отдельных переменных установлено только в ограниченном диапазоне, и лишь немногие из установленных зависимостей применимы к высокопроизводительным быстроходным промышленным распылителям. Можно, однако, указать связь размера капли и некоторых свойств продукта и рабочих условий.

Расход жидкости. Размер капли увеличивается с увеличением расхода сырья при постоянной скорости диска (с показателем степени 0,2).

Окружная скорость. Окружная скорость зависит от диаметра и частоты вращения диска и рассчитывается следующим образом:

Где: Vp – = окружная скорость, м/с; D – диаметр диска, мм; N = частота вращения, об/мин

Окружная скорость в первую очередь используется для регулирования размера капель. Однако было показано, что размер капель не обязательно остается одинаковым, если та же окружная скорость обеспечивается дисками разной конструкции при разных комбинациях диаметра и частоты вращения, и что при прочих равных условиях диски большего диаметра обычно создают более крупные частицы. Впрочем, выбирая диаметр диска, приходится руководствоваться соображениями надежности распылителя, и различия в особенностях распыления здесь не играют существенной роли. Кроме того, маленькие диски удобнее чистить.

Вязкость жидкости. Размер капель непосредственно зависит от вязкости (с показателем степени 0,2), т.е. более вязкое сырье дает более крупные частицы. Поэтому для оптимального распыления обычно стараются по возможности снизить вязкость, чаще всего, нагревая концентрат перед распылением. Распределение размеров капель с увеличением вязкости становится более широким. Этот эффект иногда используют для увеличения насыпной плотности порошка.

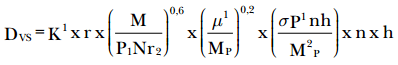

Размер среднего размера капель можно выразить следующим уравнением, разработанным для окружной скорости не более 90 м/с. Однако с ней хорошо согласуются и результаты

измерений, выполненных при окружных скоростях до 150-160 м/с.

Где: Dvs – средний саутеровский диаметр, м (для получения среднего объемного диаметра добавьте 15-20 %); K1 – константа распылителя (0,37-0,40); r – радиус диска, м; Mp – массовый расход через весь смоченный край диска, фунт/мин. м; P – плотность жидкости, кг/м3; N – частота вращения распылителя, об/мин; µ1 = вязкость, кг/м · мин; σ – поверхностное натяжение, кг/мин2; n – число лопаток; H – высота лопаток, м.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемы и расчётыдругих распылительныхсушилок и распылителей.

Срок выполнения 22.09.2020.