Развитие кузнечно-прессового производства в отечественном машиностроении.

Рис.1. Поковки балок из титанового сплава массой 3 т каждая для аэробуса А380

Введение

Принятый руководством Российской Федерации курс на модернизацию совпадает с чаяниями той части научно-технической общественности страны, которая обеспокоена отстранением её от подготовки инженерных и научных кадров и от научных исследований. Сегодня доля участия российских предприятий в развитии научной и конструкторской базы составляет всего лишь 6%, в то время как в США, странах ЕС, Японии и Китае этот показатель приблизился к 60%.

К сожалению, самое благоприятное для модернизации время - 2003-2007 годы, целая пятилетка стала синонимом потерянного времени [1]. Поэтому все чаще поднимается вопрос о необходимости реанимации отечественного машиностроения [2]. Сегодня есть все возможности заглянуть в завтрашний день и сформулировать долгосрочную стратегию развития страны по всем критическим направлениям.

Должна быть усилена координация работы, что потребует концентрации административного ресурса на последовательном проведении технологической политики. Возможно, это повлечет за собой уточнение или перегруппировку функций отдельных министерств и ведомств с усилением ролевых функций отраслевиков.

Модернизация металлургии и кузнечно-прессового производства

Необходимо обратить внимание на реализацию нескольких принятых решений, которые, в конечном счете, увеличат количество заказчиков на производство кованых и штампованных поковок и выпуск нового поколения кузнечно-прессового оборудования. Во-первых - это начало прокладки в Европу газовой магистрали по дну Балтийского моря. Во-вторых - создание Объединенной авиастроительной корпорации (OAK), в состав которой вошли такие компании, как ОАО «АХК «Сухой», ОАО «МАК «Ильюшин», ОАО «Туполев», ОАО ФГУП «РСК «МиГ» и др.

Есть еще несколько примеров реализации перспективных проектов.

1. ОАО ГМК «Норильский никель» создает собственный флот, чтобы поставлять свою продукцию в Европу. Флот «Норильского никеля» будет состоять не из танкеров, а из судов- контейнеровозов (дизель-электрический ледокол) ледокольного класса, которые не строились в мире уже 20 лет. Это относительно небольшие корабли, грузоподъемность которых составляет 14,5 тыс. т. Пока у предприятия один корабль; до 2009 г планировалось приобрести еще четыре аналогичных корабля, которые будут ходить по маршруту «Мурманск-Дудинка». Длина судна 169 м, ширина 23 м, осадка 10 м, мощность 13 МВт, скорость 15,5 узлов.

2. Совкомфлот конструирует суда на южнокорейских верфях для совместного предприятия ЛУКОЙЛа «Conoco Philips-Нарьянмарнефтегаз». Корабли будут перевозить нефть из Тюмено- Печерской нефтегазоносной провинции через терминал Варандей (Ненецкий автономный округ). Всего планируется спустить на воду три танкера ледового класса грузоподъемностью 70 тыс.т. каждый. Первый такой танкер в декабре 2009 г. спущен на воду на судостроительном заводе Санкт- Петербурга.

Для металлургов обеспечение металлом указанных производств - достаточно важное направление. Инвестиции в авиастроение, судостроение, транспортное машиностроение - это тот локомотив, который сможет потянуть за собой и другие отрасли народного хозяйства и в основном станкостроение.

Следует обратить серьезное внимание на то, что более 50% выплавляемого в России металла идет на экспорт. Экспорт выручил нашу металлургию. Но внутреннее потребление металла на душу населения катастрофически низкое. И вместо того, чтобы обновление металлургического оборудования проводить за счет российских машиностроителей, металлурги покупают его в Германии, Италии и других странах. Падение уровня рентабельности в машиностроении усугубляется быстрым ростом цен на продукцию черной металлургии.

В 2004 г. мировое сообщество достигло рекорда производства стали - свыше 1 млрд т, что стало возможным благодаря бурному развитию производства стали в Китае. Предполагается, что Китай произведет в 2010 г. Около 527 млн т.

Уровень потребления стали в Китае составляет примерно 250 кг на душу населения. В странах Европы этот показатель составляет в среднем 330 кг, в Японии - около 660 кг, в США - 500 кг, в России - 240 кг. Таким образом, занимая твердое четвертое место в мире по производству стали, Россия сильно отстает от промышленно развитых стран по её внутреннему потреблению, так как более половины всей стали идет на экспорт. Китай практически прекращает импорт стали из России, поэтому российские металлурги могут надеяться только на значительный рост потребления металла в отечественном машиностроении.

В настоящее время в мировой практике внедряется концепция использования новых высокоэффективных металлов, хотя и более дорогих, но позволяющих в конечном итоге получать более надежные и прочные конструкции механизмов и машин, благодаря повышенным механическим свойствам. Например, применение металла меньшей толщины, но с более высокими прочностными свойствами создает «цепочку экономии», включающую:

· повышение грузоподъемности транспортных средств;

· снижение массы машин на 10... 15% (при использовании стали с σт = 700 МПа вместо стали с σт = 500 МПа);

· снижение массы автомобиля, что позволяет уменьшить расход топлива и т.д.

Среди лидеров наших металлургических предприятий и одновременно лидеров по производству крупных штампованных поковок - Выксунский металлургический завод (ВМЗ), которому в 2007 г. исполнилось 250 лет. Этот завод входит в состав объединенной металлургической компании (ОМК) и специализируется на выпуске труб, железнодорожных колес и рессор. В 2007г. завод выпустил 1,8 млн. т труб, что превосходит максимальное достижение советского периода (1988г.), когда было произведено 1,618 млн. т труб.

Намечено, что в 2010 г. ВМЗ приобретет стан «5000» и перестанет покупать за границей листовой металл, из которого изготавливают трубы большого диаметра (ТБД). Стоимость этого проекта - 45 млрд. руб. За счет развития литейно-прокатного комплекса (ЛПК) для производства труб малого и среднего диаметра и пуска стана «5000» на базе современных технологий на ВМЗ создается первый в России глобальный эффективный трубно-металлургический кластер мощностью 3 млн. т труб в год [3].

В 2007 г. производство труб в России составило около 8,6 млн. т, в 2008 г. оно увеличилось на 5 %. По прогнозам экспертов, через 3-4 года объемы производства превысят 10 млн. т и почти достигнут уровня производства труб в СССР [2].

ВМЗ располагает крупнейшим в мире комплексом по выпуску штампованных цельнокатаных железнодорожных колес из вакуумированной стали собственного производства. География поставки колес весьма широка: США, Канада, Сирия, Болгария, Сербия, Индия, Словакия, Чехия. Примерно 3/5 всех колес на российских железных дорогах - это колеса производства ВМЗ. Основной покупатель колес - ОАО РЖД, с которым в 2003 г. был заключен беспрецедентный для России контракт на поставку до 2010 г. 5 млн. колес.

Это долгосрочное соглашение позволило модернизировать комплекс и разработать новые виды колес с твердым ободом, срок службы которых в 2 раза выше срока службы обычных колес (12 лет против 6-7 лет). Следует при этом указать, что автоматизированная многокилометровая линия производства колес содержит в себе целый цех, в котором установлены 32-х метровые по диаметру печи для нагрева заготовок, каждая из которых имеет массу около 500 кг; четыре гидравлических пресса силой 20 МН, 350 МН, 50 МН и 100 МН, а также установку для раскатки поковок колес. В проектировании этой линии и её внедрении принимал активное участие В.М. Синицкий, выпускник нашей кафедры (1955г.), главный конструктор УРАЛМАШа, ныне д.т.н., профессор МВТУ им. Баумана. Сегодня годовое производство колес составляет 800 тыс. штук, с темпом штамповки 30 сек.

Четверть всей трубной продукции - это сварные трубы большого диаметра (до 1420 мм), которые используются для строительства магистральных газопроводов. Еще около 30% приходится на трубы нефтяного сортамента: сварные и бесшовные обсадные, бурильные, насосно- компрессорные, нефтепроводные трубы. Производство труб для ТЭК будет расти, так как только трубопроводная сеть Газпрома составляет 150 тыс. км.

Значительная часть труб проложена 30-40 лет назад, поэтому уже в ближайшее время (в 2010- 2020гг.) потребуется замена всей системы. В расчете на эту перспективу группа металлургических предприятий: ЧТПЗ, ОМК, «Северсталь», ТМК планирует расширить производство ТБД. При этом планируется приобретение новых мощных прессов и прокатных станов.

Однако масштабная модернизация на трубных заводах никак не отражается на ситуации в отечественном металлургическом машиностроении. Спрос на технологическое оборудование со стороны производителей труб России постоянно растет, но 70% оборудования для реконструкции своего производства до 2010 г. российские заводы закупят у производителей ЕС потратив на модернизацию около 15,8 млрд. евро.

Анализ работы предприятий-поставщиков оборудования выявил, что отечественные машиностроители участвуют только в двух из 52 новых инвестиционных проектов, намечавшихся к реализации в 2005-2010гг.

В качестве возможных путей возрождения отечественного металлургического машиностроения металлурги выдвигают несколько направлений, в том числе развитие прикладной науки и инжиниринга на научно-производственной базе металлургического машиностроения, созданной в эпоху СССР. Кроме того, российские производители труб могли бы участвовать в конкурсном отборе и финансировании перспективных разработок, а также в создании целого ряда проектов с дальнейшей их реализацией не только на российских, но и на зарубежных машиностроительных заводах. Возможен также вариант альянса с крупными западными машиностроительными компаниями (от инжиниринга до сервиса). Но главным в машиностроительной отрасли остается необходимость государственного регулирования.

Другим перспективным направлением в машиностроении является использование алюминиевых сплавов. Сегодня почти все производство алюминия сосредоточено в объединенной компании «Российский алюминий» - крупнейшем в мире производителе алюминия и глинозема. Компания создана в марте 2007г. в результате объединения РУСАЛа, СУАЛа и глиноземных активов «Glencore». В состав компании входят 14 алюминиевых заводов, 10 предприятий по добыче бокситов, 3 фольгопрокатных завода [3]. На предприятиях компании трудится около 100 тыс. человек.

Объем производства компании составляет 3,9 млн. т алюминия и 11,3 млн. т глинозема в год. На долю компании приходится около 12% мирового рынка производства алюминия и 15% производства глинозема. В перспективе РУСАЛ выйдет на уровень производства около 7 млн. т алюминия в год и удержится на втором месте в мире после Китая.

Каменск-Уральский металлургический завод (КУМЗ) второй по мощности переработки первичного алюминия в конечные изделия и полуфабрикаты, сегодня демонстрирует свои достижения, свидетельствующие о стремлении занять ведущие позиции в изготовлении высококачественных изделий большой номенклатуры для таких отраслей промышленности, как самолетостроение, судостроение, автомобилестроение, строительство, пищевая промышленность и др.

Для авиапрома освоено производство алюминиевых плит, для чего на площадке КУМЗа строится завод авиационных плит «Чкаловский», который сможет выпускать 22,5 тыс. т плит в год. Так, например, для самолета Ту-204 требуется 20 т плит. А всего для этого самолета используется около 104 т алюминиевых полуфабрикатов (листы, плиты, штампованные поковки и др.). Всего же отечественное гражданское самолетостроение к 2013 г. сможет потреблять около 10 тыс. т алюминиевых полуфабрикатов в год.

В Воронежском акционерном самолетостроительном обществе (ВАСО) разработан железнодорожный полувагон нового поколения из алюминиевого проката - продукт реализации совместной программы РЖД, ВАСО и КУМЗа. Его масса на 7,5...8 т меньше стандартного вагона из стального проката. В 2007-2008гг. планировалось выпустить 10 полувагонов. ВАСО подготовило эскизы проекта алюминиевых пассажирских вагонов межобластного сообщения.

Пятую часть мирового производства алюминия потребляют строители, которые в 2012 г. будут потреблять 150 тыс. т прессованных профилей и до 50 тыс. т плоского проката.

Несмотря на спад производства в машиностроении, авиационном и оборонном комплексах, Российская Федерация, благодаря экспортным заказам, удерживает мировое лидерство в производстве крупногабаритных штампованных поковок для авиационной промышленности, кованых поковок для корпусов атомных реакторов (массой до 200 т и более), поковок типа полукорпусов шаровых запорных кранов для нефтегазовых магистралей и других поковок для энергетического и транспортного машиностроения.

Так, например, ОМЗ-спецсталь - дивизион ОМЗ («Объединенные машиностроительные заводы») производит для Германии, Индии и Китая крупногабаритные поковки для атомных реакторов из слитков массой до 290 т. Экспортные заказы обеспечивали до III кв. 2008 г. загрузку завода на 100%.

Ряд предприятий проводит модернизацию устаревшего оборудования и продолжает выпускать поковки ответственного назначения отличного качества. Примером может служить Верхне-Салдинское металлургическое промышленное объединение (ВСМПО-АВИСМА), уровень производства которого постепенно приближается к достигнутому в СССР уровню производства поковок из титановых и алюминиевых сплавов. Это стало возможным благодаря большому заказу уникальных поковок от зарубежных фирм для производства самолетов «Boeing-777», аэробусов А- 380 и др. Так, например, освоено производство серии уникальных крупногабаритных поковок из высокопрочных титановых сплавов максимальной массой 3240 кг и длиной 4210 мм (рис.1).

ВСМПО-АВИСМА располагает самым мощным в мировой практике парком кузнечно- прессового оборудования: штамповочными гидравлическими прессами силой от 20 до 750 МН; прессами силой от 10 до 200 МН для прессования профилей, гидравлическими прессами силой 100 МН для прессования расходуемых электродов из титановой губки, а также другим кузнечно- прессовым оборудованием.

В 2002 г. гидравлические прессы силой 300 и 750 МН были оснащены системами управления процессами штамповки, обеспечивающими заданную скорость смыкания половинок штампа и заданные силы штамповки.

ВСМПО ежегодно осваивает производство поковок 20-30 наименований. Недавно предприятие приобрело два ковочных четырехбойковых блока конструкции ОАО «Тяжпрессмаш» (г. Рязань), позволивших значительно увеличить производство крупных поковок высокого качества из титановых сплавов.

Планируемое до 2015г. значительное увеличение выпуска самолетов ИЛ-96, АНТ-124 («Руслан»), ТУ-204 требует принятия срочных мер по расширению парка сверхмощных прессов силой 300 и 750 МН, которые при проведении профилактических плановых и капитальных ремонтов должны иметь дублеров. Наиболее целесообразным является изготовление гидравлического штамповочного пресса силой 650 МН, аналогичного прессу, изготовленному на НКМЗ (рис.2) и успешно эксплуатируемому с 1977г. в г. Иссуар (Франция). Стоимость изготовления такого пресса для ВСМПО была бы не выше стоимости проекта установки стана «5000» для ВМЗ.

Необходимость иметь такой пресс подтверждается следующим фактом: одну из крупногабаритных корпусных деталей самолета Миг-29 приходится сваривать их трех поковок, штампуемых из высокопрочной стали на заводе «Уральская кузница» (металлургического холдинга «Мечел»). При этом теряется 15% несущей способности детали. Необходимо отметить, что в 2010 г. в Китае будет изготовлен самый мощный в мировой практике гидравлический пресс силой 800 МН - практически точная копия пресса силой 650 МН.

Рис. 2. Гидравлический пресс силой 650 МН

В настоящее время имеется дефицит производства крупногабаритных стальных поковок для корпусов атомных реакторов нового поколения и поковок типа полусфер для запорных кранов, необходимых для нефтегазовых магистралей.

ЦНИИТмаш совместно с «Уралмашем» разработал технологию ковки крупногабаритных кольцевых поковок для корпусов атомных реакторов (массой более 200 т и диаметром до 9 м). «Уралмаш» располагает проектом уникального гидравлического пресса для раскатки кольцевых поковок, но не имеет средств для его реализации.

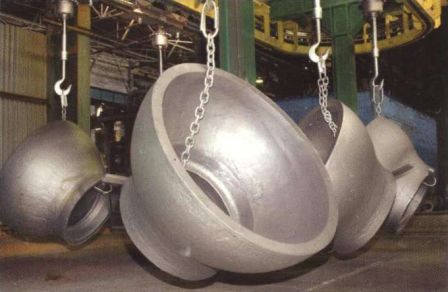

Дефицитные поковки для арматуростроения типа полукорпуса массой 2,6 т (рис. 3) изготовляют на прессе двойного действия силой 80/40 МН на Белгородском заводе «Энергомаш». Для изготовления подобных поковок еще больших габаритных размеров требуются гидравлические прессы двойного действия силой до 120/80 МН. Из-за отсутствия таких прессов «Энергомашкорпорация» планирует получение указанных поковок из Франции, хотя такие прессы могло бы изготовлять ОАО «Тяжпрессмаш».

Рис. 3. Поковки полусфер с Dy = 1 000 мм массой 2,6 т

Большую роль в изготовлении самых мощных горячештамповочных кривошипных прессов играет Воронежский завод «Тяжмехпресс» [3]. Однако для сохранения своих позиций на рынке «Тяжмехпресс» также нуждается в государственной поддержке при организации производства на своих прессах целой гаммы поковок для отечественного арматуростроения и транспортного машиностроения.

Таким образом, для сохранения лидерства Российской Федерации в производстве крупных кованых и штампованных поковок и в изготовлении сверхмощных прессов необходимо включить в федеральные целевые программы соответствующие мероприятия.

Эту работу, очевидно, должна возглавить Государственная корпорация (ГК) «Ростехнология». В 2009 г. с помощью ГК «Ростехнологии» на ЗАО «Волгоградский металлургический завод «Красный октябрь» был модернизирован после 10-летнего простоя гидравлический пресс силой 130/80 МН, на котором куют поковки массой 140 - 200 тонн. Вторая очередь модернизации этого и других гидравлических прессов путем установки ковочных манипуляторов и четырехбойковых ковочных блоков конструкции ОАО «Тяжпрессмаш» позволит на этом заводе в полтора раза увеличить выпуск крупных поковок.