На рис. 4.21 показаны результаты расчёта радиального подшипника турбины при различных радиальных зазорах. Несмотря на то, что при малых эксцентриситетах несущая способность подшипника с радиальным зазором в 20 мкм выше, чем у подшипника с зазором в 30 мкм, целесообразнее выполнить подшипник с радиальным, при концентрическом расположении шипа, зазором в 30 мкм. Последний менее чувствителен к погрешностям формы цапфы и втулки, имеет большую максимальную несущую способность (при повышенных эксцентриситетах), большую жёсткость на рабочих эксцентриситетах к тому же этот зазор является оптимальным и для подшипника компрессора.

На рис. 4.22 и рис. 4.23 показаны зависимости несущей способности от эксцентриситета для рекомендуемых к применению опорных подшипников компрессора и турбины соответственно.

Жёсткость подшипника компрессора при относительных эксцентриситетах 0,2 – 0,4 – 46 Н/мкм. Жёсткость подшипника турбины при относительных эксцентриситетах 0,2 – 0,4 равна 14 Н/мкм.

e

e

Рис. 4.21. Радиальный подшипник турбины:

При проектировании упругого закрепления втулки подшипника это следует учесть и обеспечить упругое крепление втулки с меньшей жесткостью, но с большей несущей способностью,

На рис. 4.24, 4.25 показаны зависимости расхода воздуха на смазку опорных подшипников от радиального зазора.

Результаты расчётов осевого подшипника представлены на рис. 4.26.

Расчёты производились по методике описанной в программе 2.4. На рис. 4.26 показана зависимость коэффициента несущей способности подшипника от зазора. Рабочий зазор в подшипнике следует принимать равным 15 – 20 мкм. При этом характеристика несущей способности имеет достаточно высокую крутизну, которая определяет жёсткость смазочного слоя. Расход газа на смазку при зазоре 15– 20 мкм остаётся невысоким (рис. 4.27). Увеличение зазора уменьшает требования к точности изготовления подшипника, но при этом существенно увеличивается расход воздуха на смазку.

e Рис. 4.22.Зависимостьнесущей способности от эксцентриситета в РП компрессора:

e Рис. 4.22.Зависимостьнесущей способности от эксцентриситета в РП компрессора:

e

e

Рис. 4.23.Зависимость несущей способности от эксцентриситета

в РП турбины:

С, мкм

Рис. 4.24. Зависимость расхода газа на смазку от радиального зазора в РП компрессора:

Рис. 4.25. Зависимость расхода

газа на смазку от радиального

зазора в РП турбины:

С, мкм

Рис. 4.26. Зависимость коэффициента несущей способности от зазора в осевом подшипнике:

Рис. 4.27. Зависимость расхода газа на смазку от зазора в осевом подшипнике:

При определении осевой нагрузки в машинах следует обязательно учитывать усилие от действия давления на тыльную сторону упорного диска в осевых подшипниках.

Уменьшение зазора в подшипнике существенно увеличивает требования к точности изготовления. Увеличение осевой нагрузки во время работы машины может быть автоматически компенсировано уменьшением рабочего зазора в подшипнике.

По результатам выполненных расчетов и имеющегося опыта изготовления и эксплуатации турбомашин с подшипниками на газовой смазке для газогенератора рекомендованы двухрядные подшипники с наддувом воздуха со следующими параметрами:

Радиальный подшипник компрессора

Диаметр подшипника – 50 мм.

Длина подшипника – 55 мм.

Радиальный зазор – 30 мкм.

Диаметр питателей – 0,5 мм.

Количество питателей в ряду – 24.

Расстояние от торца подшипника до ряда питателей – 14 мм.

Давление наддува – 1,4 МПа.

Расход воздуха на смазку – 5,75 г/с.

Радиальный подшипник турбины

Диаметр подшипника – 50 мм.

Длина подшипника – 55 мм.

Радиальный зазор – 30 мкм.

Диаметр питателей – 0,5 мм.

Количество питателей в ряду – 24.

Расстояние от торца подшипника до ряда питателей – 14 мм.

Давление наддува – 1,4 МПа.

Расход воздуха на смазку – 4 г/с.

Осевой подшипник

Диаметр внутренний упорного кольца – 50 мм.

Диаметр наружный упорного кольца – 120 мм.

Диаметр первого ряда питателей – 71 мм.

Диаметр второго ряда питателей – 99 мм.

Диаметр питателей – 0,5 мм.

Количество питателей в первом ряду – 24.

Количество питателей во втором ряду – 40.

Давление наддува – 1,4 МПа.

Расход воздуха на смазку – 2,58 г/с

При выборе геометрических параметров подшипников в качестве критерия оптимальности рассматривалась несущая способность подшипников при заданных размерах последних и заданных параметрах воздуха, подаваемого на смазку.

4.4. Ручные турбомашины с подшипниками на воздушной смазке

В Дальневосточном государственном техническом университете д разработана и внедрена в производство гамма ручных турбошлифовальных машин с подшипниками на воздушной смазке [84, 85, 165, 166, 167, 168, 175, 176, 182, 183, 193, 322, 324, 336, 339, 341], с частотой шпинделя от 160 с-1 до 2500 с-1 (табл. 4.1)

Таблица 4.1.

Ручные турбомашины с подшипниками на воздушной смазке

| Типораз -мер машины | Частота вращения с-1 | Мощность, кВт | Размеры, мм. | Масса, кг. | Число ступеней турбины | Регулятор частоты вращения |

| ТМ 78-01 | 160-250 | 510*117*117* | 3.3 | есть | ||

| ТМ 76-01 | 250-500 | 0.6 | 610*100*100 | 3.6 | есть | |

| ТМ 79-32 | 0,45 | 355*72*72 | 1.6 | нет | ||

| ТМ 80-21 | 500-700 | 0.5 | 350*80*80 | 1.5 | есть | |

| ТМ 81-42 | 0.2 | 250*52*52 | 0.75 | нет | ||

| ТМ 78-40 | 0 1 | 150*42*42 | 0.3 | нет |

Основное отличие разработанных машин от машин с подшипниками качения состоит в том, что шпиндель в них нигде: ни в подшипниках, ни в приводе – непосредственно не касается корпуса машины. Между вращающимися шпинделем и корпусом образуется воздушный слой смазки. Колебания, генерируемые шпинделем при работе, передаются на корпус машины, а следовательно и на руки рабочего ослабленными, так как воздушный слой в подшипниках гасит эти колебания. Поэтому разработанные машины имеют лучшие санитарно-гигиенические характеристики по сравнению с существующим пневмоинструментом. Вибрационные характеристики ручных турбомашин с подшипниками на газовой смазке показаны на рис. 4.29.

Турбинный привод обеспечивает достижение высоких частот вращения, а подшипники с воздушной смазкой имеют при этом малые потери на трение. В результате повышается производительность машин. Низкая вибрация позволяет повысить чистоту обрабатываемой поверхности на класс при работе абразивными кругами той же зернистости и увеличить срок службы абразивного круга. Машины имеют более высокую долговечность и ремонтопригодность по сравнению с машинами на подшипниках качения. При работе машин совершенно не требуется масло, вследствие чего исключается опасность загрязнения маслом окружающего воздуха и обрабатываемой поверхности.

Все разработанные машины имеют принципиально похожую конструкцию и работают от сети сжатого воздуха давлением 0,4-0,6 МПа. «Тихоходные машины» с частотой вращения 160-500с1 предназначены дляработы с абразивными кругами, имеющими рабочую окружную скорость 80 м/с и диаметром по 125 мм. Они обеспечивают высокую производительность при съёме металла и применяются для обработки больших поверхностей (гребных винтов, плоскостей под монтаж механизмов, кромок после газорезки), а также зачистки под сварку.

Сравнительные испытания машин ТМ 78-01 и ШР-2 по съёму металла показали, что производительность машин ТМ 78-01 в 1,5 раза выше.

Средние геометрические частоты октавных полос, Гц

Рис. 4. 29. Спектральный состав виброскорости турбомашин.

Эффективности машин можно существенно повысить применением абразивных кругов с рабочей скоростью 100 м/с и выше. В работе [3] сделан вывод о том, что увеличение рабочей скорости абразивных кругов свыше 80 м/с для ручных машин лимитируется повышением шумовых характеристик и вибрации. По моему мнению, для ручных турбомашин с подшипниками на воздушной смазке этого ограничения нет, и задача выпуска абразивной промышленностью кругов с рабочей скоростью 100 м/с и выше является весьма актуальной.

«Средние машины» с частотой вращения 500 – 1200с-1 предназначены для работы с твердыми фрезами и с абразивными кругами диаметром до 30 мм. При помощи этих машин производят подгонку деталей друг к другу, зачистку деталей после литья и запиловку поверхностей под сварку в труднодоступных местах. Некоторые машины выполнены с регуляторами частоты вращения, другие, в основном предназначенные для фрез, без регулятора.

Машины имеют одноступенчатые или двухступенчатые осевые

турбины. Сравнительные испытания по съёму металла машин ТМ 79-32 и УШМ – 50 показали, что производительность машин ТМ 79-32 в три раза выше применяемой на Дальзаводе машины УШМ-50 с ротационным двигателем.

Самыебыстроходные машины с частотой вращения до 2500 с-1 выполнены без регулятора частоты вращения, с одноступенчатой осевой турбиной. Машины предназначены для тонких слесарных работ: доводки штампов и т. п.

Отличаются эти машины друг от друга выполнением корпуса, фильтра, клапана, способом крепления инструмента.

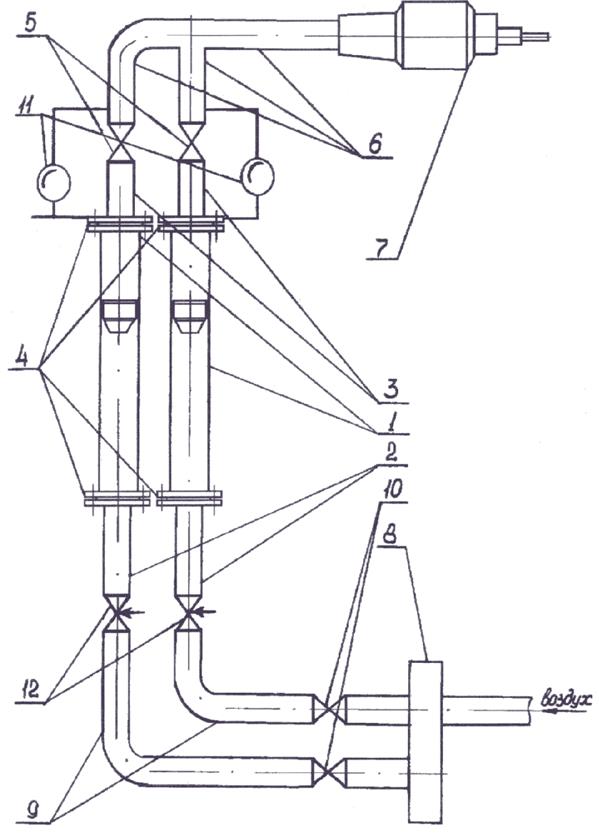

На рис. 4.30 представлена ручная шлифовально – фрезерная машина с подшипниками на воздушной смазке ТМ 79-32. Машина используется для работы с твёрдосплавными фрезами и с абразивными кругами диаметром до 20 мм. Подшипниковый узел машины выполнен в виде алюминиевой обоймы 1, в которую вклеены графитовые втулки 2, 3, 4. Подшипниковый узел установлен в корпусе 5 на резиновых кольцах. Резиновые кольца служат уплотнением камеры распределения воздуха по питателям и одновременно являются в дополнение к смазочному слою в подшипниках ещё одной ступенью гашения вибраций, генерируемых шпинделем 6. Втулка 4 имеет бурт, который выполняет функцию упорного подшипника. Противоположный упорный подшипник (подпятник) встроен в сопловой аппарат 7турбины. На смазку основного подшипникового узла воздух поступает по каналам, просверленным в корпусе машинки. Корпус машины изготавливается из алюминиевого сплава и состоит из двух основных частей: корпуса турбины 5и ручки 8. Корпуса соединяются посредством резьбового соединения. Между корпусами устанавливается резиновая прокладка 9, которая уплотняет полости сжатого воздуха турбины и подшипника.

На корпус турбины надет кожух глушителя 10. В ручке смонтировано пусковое устройство 11 и фильтр 12.

В качестве привода в машине используется двухступенчатая осевая турбина. Торцевые поверхности рабочих колёс турбины являются пятами упорных подшипников. С целью уменьшения габаритов машины и удобного сброса отработанного в подшипниках воздуха вал изготовлен полым, и в нём выполнены отверстия для входа и выхода воздуха.

Наружная цилиндрическая поверхность вала хромируется, чтобы исключить коррозию и обеспечить хорошую работоспособность пары трения.

1. Корпус подшипников 7. Сопловой аппарат

2. Втулки подшипников 8. Ручка машины

3. Втулки подшипников 9. Прокладка

4. Втулки подшипников 10. Корпус глушителя

5. Корпус машины 11. Пусковое устройство

6. Шпиндель 12. Фильтр

Рис. 4.30. Ручная турбомашина ТМ 79-32

Недостатком разработанных машин является их чувствительность к падению давления в воздушной сети. Так, при давлении воздуха менее 0,4 МПа несущая способность подшипников с воздушной смазкой становится недостаточной, резко возрастают потери на трение в подшипниках и падает производительность машин.

С целью определения оптимальной конструкции подшипников с наддувом воздуха был проведён большой объём теоретических и экспериментальных исследований [86, 169, 171, 172, 173, 178, 179, 184, 197, 202, 323].

Расчёт статических характеристик двухрядных подшипников с наддувом воздуха проводился по программе, описанной в параграфе 2.3. Безразмерная несущая способность подшипника является функцией нескольких безразмерных параметров:

),

),

где

W – несущая способность подшипника, Н; L – половина длины подшипника, м; R – радиус подшипника, м; ар = 0,8 – коэффициент расхода питателей; d – диаметр питателей, м; N – количество питателей в ряду; с – радиальный зазор в подшипнике, м; μ – вязкость, Па·с; Рs – давление, Па; ρs – плотность, кг/м3; k – показатель адиабаты воздуха, подаваемого на смазку; Ра – давление воздуха на торцах подшипника, Па; l – расстояние от торца подшипника до ряда питателей, м; l – относительное расположение рядов питателей; е – эксцентриситет, м; ε – относительный эксцентриситет).

На рис. 4.31 показана зависимость безразмерной несущей способности двухрядных подшипников от параметра А, полученная при численном решении уравнений газовой смазки, и значения, полученные экспериментально для подшипников с λ =1,5;  =0,0625;

=0,0625;  ; ε = 0,4. Геометрические характеристики исследованных подшипников приведена в табл. 4.2. Подшипники №1,

; ε = 0,4. Геометрические характеристики исследованных подшипников приведена в табл. 4.2. Подшипники №1,

№2, №3 отличаются технологией изготовления и временем выполнения

экспериментов. Эксперименты проводились на установке описанной в

параграфе 3.1.

Из рис. 4.31 видно, что зависимость для всех исследованных подшипников имеет одинаковый характер, и существует оптимальное значение параметра А, при котором несущая способность подшипника является максимальной. Причём оптимальное значение А лежит в относительно узком интервале, А- 0,04 - 0,08.

Таблица 4.2.

Характеристика втулок подшипников

| Номер втулки | Диаметр питателей | Число питателей в ряду | Относительная длина подшипника |

| 0,5 мм | 1,5 | ||

| 0,5 мм | 1,5 | ||

| 0,5 мм | 1,5 | ||

| 0,5 мм | 1,5 | ||

| 0,85 мм | 1,5 | ||

| 1 мм | 1,5 |

Перед началом проектирования подшипников обычно являются известными: требуемая несущая способность подшипника; давление Рs, плотность ρs, вязкость μ воздуха, подаваемого на смазку; давление Ра и плотность ρа воздуха на торцах подшипника и желательное из конструктивных соображений относительная длина подшипника λ.

Целью проектирования является определение геометрических параметров подшипника, которые позволили бы ему выдерживать нагрузки при минимальных габаритных размерах. То есть требуется определить значение радиального зазора С, диаметра питателя d, количество питателей в ряду N, при которых обеспечивается оптимальное значение параметра А. При этом следует учитывать ограничения, накладываемые технологией изготовления подшипников и требованием минимального расхода воздуха на подшипники. Так, для уменьшения расхода воздуха следует выполнять радиальный зазор в подшипниках как можно меньше, но при этом возрастают требования к точности изготовления шпинделя и втулки подшипника. Поэтому не рекомендуется принимать радиальный зазор меньше 25 мкм.

Для воздуха заводской сети давлением 0,4 МПа, подаваемого на подшипник,

А= 1,114 ·10-8  .

.

Число питателей в ряду выбирается из условия

Отсюда для обеспечения оптимального значения параметра А при радиальном зазоре 25мкм следует выполнять питатели диаметром 0,3 – 0,5мм, а при радиальном зазоре 30 мкм – диаметром 0,4 – 0,8 мм.

Рис.4.31. Зависимость коэффициента несущей способности от параметра А

Для совершенствования ручных турбомашин необходимо провести испытания для определения расхода воздуха полностью на всю турбомашину и отдельно определить расход воздуха на подшипники и на турбину. Наиболее распространенными измерителями расхода, применяемыми в энергетике и других отраслях промышленности, являются расходомеры постоянного перепада давления – ротаметры.

Расход воздуха на турбомашину определялся расходомерами постоянного перепада давления (ротаметрами), состоящими из конической трубки, изготовленной из прозрачного материала и поплавка.

Работа ротаметра основана на изменении проходного сечения потока и высоты положения чувствительного элемента (поплавка), который находится в состоянии висения под действием газодинамического напора воздуха и собственной силы тяжести. О расходе газа можно судить по высоте подъёма поплавка, т. е. каждому положению поплавка соответствует определенное значение расхода.

К основным преимуществам ротаметров относятся:

простота конструкции,

отсутствие трущихся деталей,

надежность действия,

возможность измерения расхода плавно меняющихся потоков, высокая чувствительность к изменению расхода,

сравнительно широкий диапазон измерений,

постоянство относительной погрешности на всем диапазоне шкалы,

малые потери трения движущегося газа.

Недостатком ротаметров является высокая чувствительность к изменению физических свойств измеряемой среды. Это объясняется тем, что ротаметры градуируют на воздухе при нормальных условиях, в то время как реальные условия могут сильно отличаться.

В лаборатории судовых двигателей внутреннего сгорания и установок ДВГТУ для исследования расхода воздуха на турбомашины применяют два ротаметра: один с верхним пределом измерения по воздуху 25м3/час, второй ротаметр с верхним пределом измерения по воздуху 40 м3/час. Оба ротаметра имеют максимально допустимое рабочее давление 6 кг/см2. Материал поплавка у первого ротора - эбонит Ф, у второго -алюминий Д 1Т.

Величина потери напора от установки ротаметра в технологическую линию не превышает 0,05 кг/см2.

Основная допускаемая погрешность ротаметров ±4 % от верхнего предела измерения.

Для определения расхода воздуха с нормированной погрешностью испо-льзуется тарировочный график значения расхода, построенный по результатам градуировки.

При использовании ротаметров при изменении давления и температуры измеряемого газа, от указанных в паспорте, с целью более близкого приближения к действительной величине расхода измеряемого газа, целесообразно произвести пересчет градуировочной характеристики ротаметра по одной из следующих формул:

м3/с-1; (4.1)

м3/с-1; (4.1)

м3/с-1; (4.2)

м3/с-1; (4.2)

кг/с-1; (4.3)

кг/с-1; (4.3)

кг/с-1 ; (4.4)

кг/с-1 ; (4.4)

кг/с-1; (4.5)

кг/с-1; (4.5)

где Q2 – расход воздуха в рабочих условиях (м3/с 1);

Q  – расход воздуха в рабочих условиях (кг /с-1);

– расход воздуха в рабочих условиях (кг /с-1);

Q1 – расход воздуха по градуировочному графику (м3/с-1);

ρ1h – плотность воздуха в нормальных условиях;

ρ2h– плотность измеряемого газа в нормальных условиях;

ρ1 – абсолютное давление измеряемого воздуха при градуировке;

ρ2 – абсолютное давление измеряемого газа в рабочих условиях;

Т1– температура измеряемого воздуха при градуировке по шкале Кельвина;

Т2– температура измеряемого газа в рабочих условиях по шкале Келъвина;

ρ1 – плотность измеряемого воздуха при градуировке;

ρ2 – плотность измеряемого воздуха в рабочих условиях.

Формула (4.1.) применяется для пересчета градуировочной характеристики ротаметра, если в рабочих условиях применяется не воздух, а какой-либо другой газ, при температуре, отличной от градуировочной.

Формулы (4.2, 4.4, 4.5) применяются при условии того, что у воздуха в рабочих условиях будет другая плотность, чем при градуировке, но та же самая температура.

Формула (4.3) применяется при температуре, отличающейся от той, которая была при градуировке.

Параметры воздуха при градуировке:

РОТАМЕТР РМ -У1 ГУС -25

– температура воздуха 22,60 °С,

– атмосферное давление 748,5мм рт. ст.

– избыточное давление перед ротаметром 9,38 мм рт. ст.

РОТАМЕТР РМ -У1 ГУС - 40

– температура воздуха 25 °С, – атмосферное давление 754мм рт. ст.,

– избыточное давление в трубопроводе перед ротаметром 9,38 мм рт. ст.

Перед установкой ротаметров в трубопровод необходимо снять верхнюю диафрагму, вложить поплавок в ротаметр и закрепить диафрагму. Во избежание разрушения трубки поплавком не рекомендуется изменять горизонтальное положение ротаметра на вертикальное.

В процессе эксплуатации ротаметра при визуальном обнаружении загрязнений внутренней полости трубки или поплавка (появление налета, видимого невооруженным глазом) ротаметр должен быть снят и промыт водой или спиртом до удаления налета. Промывку производить путем заполнения наполовину полости трубки жидкостью с последующим взбалтыванием.

Поплавок при этом должен быть арретирован в крайнем положении трубки с помощью ватного тампона.

Включение ротаметра в работу производится плавным открытием вентиля, исключающим резкий удар поплавка о стенки трубки.

Ротаметры должны быть установлены строго по отвесу. Неправильная установка ротаметра искажает его показания и ухудшает устойчивость поплавка. Ротаметры были установлены в лаборатории с учетом отсутствия вибраций.

В лаборатории судовых двигателей внутреннего сгорания и установок ДВГТУ создан экспериментальный стенд для измерения расхода воздуха на турбомашины (рис. 4.32).

Основой стенда являются два ротаметра РМ -У1, с местными показаниями типа РМ ГОСТ 13045-67,предназначенные для измерения объемного расхода воздуха и газов. Применяются два ротаметра, включенные параллельно, которые могут работать как совместно, так и по отдельности.

Рис. 4.32. Схема стенда для измерения расхода воздуха

Для спрямления и стабилизации потока воздуха перед ротаметрами сделан прямой участок, выполненный из трубы 2, условный диаметр Ду 40, длиной равный 10Ду – 400 мм, а участок после ротаметров 3, длиной равной 5Ду – 200 мм. Присоединение ротаметров в линию фланцевое. Фланцы 4, Ду 40, изготовлены из материала Ст 3, к ним были приварены прямые участки труб. На концах прямых участков труб приварены воздушные клапаны 5,Ду 20.

Это дает возможность для измерения небольших расходов пользоваться каким - либо одним из ротаметров (в зависимости от расхода), тогда клапаны другого ротаметра закрыты, или, если расход воздуха достигает такой величины, что ни одним из ротаметров нельзя его замерить, то посредством открытия клапанов подключается второй ротаметр и появляется возможность замерять расход воздуха до 0,053 кг с - 1, который подается на турбомашину 7. Воздух на турбомашину 7 подводится по шлангу 6, который соединен с клапанами 5, установленными на концах прямых участков после ротаметров. Ротаметры связаны с воздушной магистралью 8, шлангом 9, через воздушные клапаны 10, которые имеют Ду 20.

Для определения давления нагнетания, необходимого для того, чтобы рассчитать истинный расход воздуха, на выходе прямых участков труб после ротаметров устанавливаются образцовые манометры 11.

Измерения производились следующим образом. К экспериментальной установке подсоединяли испытываемую турбомашину, полностью открывали пусковой клапан на турбомашине. При этом осуществляется подача воздуха и на подшипники и на турбину. Затем, при помощи дроссельного клапана перед экспериментальной установкой, устанавливалось определенное значение давления перед турбомашиной, и снимались показания ротаметров. Для определения расхода воздуха подшипники клапан ручных турбомашин полностью перекрывали. Регулирующим клапаном 12 перед ротаметрами изменяли давление воздуха перед турбомашиной и снимали показания ротаметров при определенных фиксированных значениях давления. Расход воздуха на турбину определяли, вычитая из общего расхода воздуха на турбомашину расход воздуха на подшипники. Результаты экспериментов представлены в таблицах 4.3 - 4.14.

Таблица 4.3

Экспериментальные данные по расходу воздуха на

турбомашину ТМ 79-32

| Параметры | Давление перед машиной (абсолютное) (МПа) | |||

| 0,6 | 0,5 | 0,4 | 0,3 | |

| Отметка на шкале ротаметра РМ-У1 ГУС -25 | ||||

| Расход воздуха по градуировочному графику, м3 с-1 | 7·10-3 | 6,3·10-3 | 5,7·10-3 | 5,1·10-3 |

| Действительный расход воздуха, кг с-1 | 0,02 | 0,0168 | 0,014 | 0,011 |

Таблица 4.4.

Экспериментальные данные по расходу воздуха

на подшипники ТМ 79-32

| Параметры | Давление перед машиной (абсолютное) (МПа) | |||

| 0,6 | 0,5 | 0,4 | 0,3 | |

| Отметка на шкале ротаметра РМ-У1 ГУС -25 | ||||

| Расход воздуха по градуировочному графику, м3 с-1 | 2,6·10-3 | 2,5·10-3 | 2,3·10-3 | 1,7·10-3 |

| Действительный расход воздуха, кг с-1 | 7,65·10-3 | 6,8·10-3 | 5,4·10-3 | 3,5·10-3 |

Таблица 4.5

Экспериментальные данные по расходу воздуха

на турбину ТМ 79-32

| Параметры | Давление перед машиной (абсолютное) (МПа) | |||

| 0,6 | 0,5 | 0,4 | 0,3 | |

| Действительный расход воздуха, кг с-1 | 0,01235 | 0,01 | 8,6·10-3 | 7,5·10-3 |

Таблица 4.6