ЛЕКЦИЯ 5А. Металлорежущий станок как средство изготовления деталей машин

КОНСТРУКЦИЯ И ХАРАКТЕРИСТИКА РАБОТЫОСНОВНЫХ ГРУПП МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Токарные станки

На токарных станках обрабатываются дали типа «тел вращения». Выбор станков зависит от типа производства и габаритных размеров деталей.

Обработка деталей в условиях крупносерийного и массового производства выполняется на токарных полуавтоматах и автоматах. Пример классификации токарных полуавтоматов и автоматов приведен на рис. 23.

Рис. 23. Пример классификации токарных полуавтоматов и автоматов

Фасонно-отрезные автоматы применяются для обработки простых деталей небольшой длины. Обработка производится методом врезания и отрезки полученной детали вращающимися фасонными, отрезными и другими резцами, установленными на поперечных суппортах и имеющими поперечную подачу. После отрезки готовой детали заготовка разжимается и подается в зажимное устройство для обработки следующей детали.

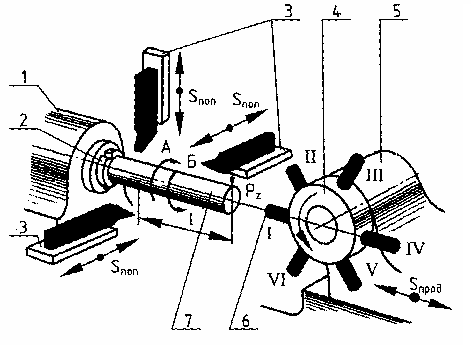

На автоматах продольного точения обрабатываются детали, имеющие соотношение длины к наружному диаметру больше трех. На этих автоматах может быть выполнено значительно большее число различных технологических операций, чем на фасонно-отрезных автоматах. На токарно-револьверных одношпиндельных автоматах обрабатываются малогабаритные детали с соотношением диаметра к длине меньше трех. Схема работы такого автомата приведена на рис. 26.

| Рис. 26. Схема работы токарно-револьверного автомата: 1– шпиндельная бабка; 2–шпиндель; 3–поперечные суппорты; 4–револьверная головка; 5–продольный револьверный суппорт; 6–упор для подачи прутка; 7–пруток |

Шпиндель автомата имеет два вращения: правое Б (против часовой стрелки) — применяется для свинчивания резьбонарезного невращающегося инструмента и левое А (по часовой стрелке) — применяется для точения и нарезания резьбы невращающимся инструментом. Токарно-револьверные автоматы имеют несколько поперечных суппортов для протачивания канавок, обработки фасонных поверхностей, отрезки деталей и других видов обработки, требующих поперечной подачи, и один продольный суппорт с револьверной головкой для размещения различных инструментов (поз. I-VI), обрабатывающих заготовки с продольными подачами. Применение значительного количества инструментов позволяет

обрабатывать довольно сложные детали, а применение специальных приспособлений существенно расширяет технологические возможности этих станков.

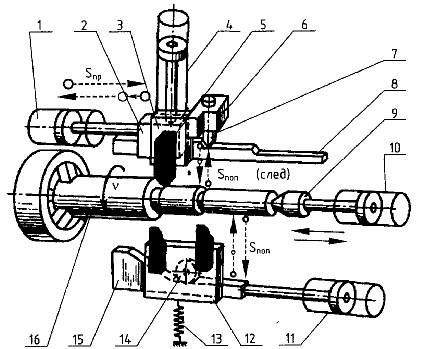

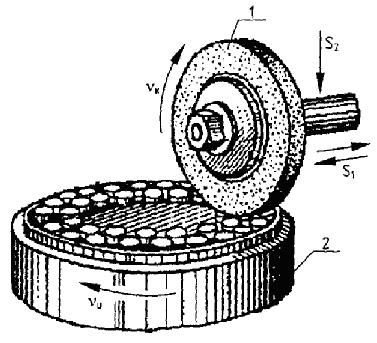

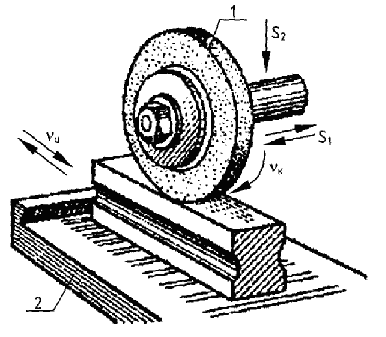

Многошпиндельные прутковые автоматы применяются при обработке деталей в условиях массового производства. Схема работы автомата приведена на рис. 27. Автомат представляет собой блок шпинделей с прутками материала, расположенными по окружности. Вокруг этого блока размещены поперечные суппорты с инструментами, работающими с поперечными подачами, а на центральной гильзе расположен общий для всех шпинделей инструментальный суппорт, на гранях которого устанавливаются инструменты, работающие с продольной подачей. Поперечные суппорты управляются от индивидуальных кулачков, а продольный суппорт — от одного общего кулачка.

Шпиндели автомата имеют одинаковую скорость вращения, так как у них общий привод. При обработке заготовок операция разбивается равномерно по позициям. Обработка производится при последовательном прохождении заготовки через все позиции с отрезкой обработанной детали и подачей прутка для изготовления следующей детали. Подача заготовок с одной позиции на другую производится при периодическом повороте шпиндельного блока на одну позицию. Во время

обработки шпиндельный блок стоит на месте зафиксированным.

| Рис. 27. Схема работы многошпиндельного пруткового автомата: 1– шпиндельный блок; 2–поперечные суппорты; 3–приводной вал; 4–центральная гильза; 5–продольный суппорт; 6–привод вращения шпинделей; 7–центральное зубчатое колесо |

На многошпиндельных патронных полуавтоматах обрабатываются детали из штучных заготовок. Автоматы выпускаются с горизонтальным и вертикальным расположением шпинделей, количество которых может быть 6 или 8. Конструкция и характер работы горизонтальных патронных полуавтоматов аналогичны многошпиндельным прутковым автоматам. Значительное отличие в конструкции имеет практически только блок шпинделей. Это объясняется тем, что при обработке в патроне съем обработанных деталей и установка новой заготовки производятся в первой позиции при остановленном шпинделе. В этой позиции поперечного суппорта нет. Зажим и разжим патрона в загрузочной позиции производятся гидроприводом.

На горизонтальных многошпиндельных полуавтоматах обрабатываются детали типа «фланцев», «крышек», «круглых корпусов» средних габаритов.

Крупногабаритные детали из штучных заготовок обрабатываются на многошпиндельных вертикальных полуавтоматах. По принципу организации обработки деталей эти станки могут быть или последовательного или параллельного действия.

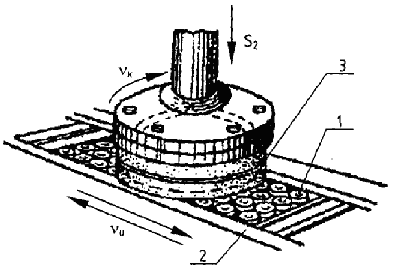

На рис. 28 приведены схема работы вертикального многошпиндельного полуавтомата последовательного действия и положение съема готовой детали и

установки новой заготовки.

| Рис. 27. Схема работы многошпиндельного пруткового автомата: 1– шпиндельный блок; 2–поперечные суппорты; 3–приводной вал; 4–центральная гильза; 5–продольный суппорт; 6–привод вращения шпинделей; 7–центральное зубчатое колесо |

| а) |

| б) |

Обработка заготовок на таком полуавтомате производится несколькими группами режущих инструментов, расположенных на суппортах. Заготовки, закрепленные в патронах, последовательно обходят обрабатывающие позиции путем периодического поворота стола на определенный угол α относительно основания и колонны, несущей на своих гранях продольные суппорты. Поперечных суппортов на этих станках нет. Для обеспечения поперечной подачи инструментов используют специальные суппорты, в которых продольное движение преобразуется в поперечное. Во время поворота стола вращение шпинделей прекращается. В загрузочной позиции (поз. 1 рис. 28, б) шпиндель не вращается. Здесь производятся съем готовой детали и установка новой заготовки. Таким образом, за один оборот стола происходит полная обработка заготовки, и после каждого поворота стола на одну позицию снимается одна готовая деталь.

Одношпиндельные токарные горизонтальные полуавтоматы применяются в основном для обработки валов. В зависимости от принципа организации работы и управления их можно разбить на три группы: многорезцовые, копировальные и многорезцово-копировальные.

Обработка заготовок на многорезцовых полуавтоматах выполняется сравнительно большим количеством инструментов, работающих по одинаковым траекториям, так как они установлены на поперечном и продольном суппортах. Схема работы станка приведена на рис. 30.

| Рис. 30. Схема работы многорезцового полуавтомата: 1–патрон передней бабки; 2–заготовка; 3– поперечный суппорт; 4–центр задней бабки; 5–; 6, 8– планки; 7–ролик; 9– левый упор; 10–неподвижная линейка; 11–пружина; 12–продольный суппорт |

Станок работает в полуавтоматическом цикле. Заготовка зажимается в патроне или в поводковом центре передней бабки и поджимается центром задней бабки. Управление сменой заготовки и пуском станка производится оператором. Дальнейшая работа выполняется автоматически. Продольный суппорт перемещается вместе с планками 6 и 8 относительно неподвижной линейки 10 и постоянно поджат к ней пружинами. При этом происходит обработка заготовки. В конце рабочего хода планка 6 наезжает на левый упор 9 и смещается относительно планки 8. При этом происходит «отскок» линейки 10 вместе с суппортом от заготовки на глубину впадины планки 8. В результате этого при отходе назад резцы не касаются обрабатываемой поверхности. После возвращения в исходное положение планка 6 нажимает на правый упор, и линейка 10 с суппортом приходит в исходное положение. Поперечный суппорт имеет возвратно-поступательное перемещение со скоростью рабочей подачи при обработке заготовки и со скоростью быстрых перемещений при подходе к заготовке и отходе после обработки.

На копировальных полуавтоматах, в отличие от многорезцовых, основной профиль заготовки обрабатывается одним резцом. Схема работы полуавтомата приведена на рис. 31.

| Рис. 31. Схема работы копировального полуавтомата: 1–гидроцилиндр продольной подачи; 2– продольная каретка; 3– копировальная головка; 4– гидроцилиндр копировального суппорта; 5–резец; 6–золотник; 7–наконечник щупа; 8–копир; 9–пиноль; 10, 11– гидроцилиндр; 12–поперечный суппорт; 13–пружина; 14–ролик; 15–ползун; 16–основной профиль заготовки |

Резец устанавливается на верхней части копировального суппорта,. привод которого в продольном и поперечных направлениях осуществляется гидравлической следящей системой, управляемой по специальному копиру или эталонной детали. При этом резец точно воспроизводит на обрабатываемой детали форму и размеры копира, которые должны соответствовать размерам детали. Доделочные переходы (прорезка канавок, снятие фасок и др.), которые не могут быть выполнены с копировального суппорта, выполняются с поперечного суппорта, которых может быть один или два. Поперечная подача суппорта производится от отдельного гидроцилиндра. Каждый суппорт имеет свой независимый цикл, управляемый по упорам.

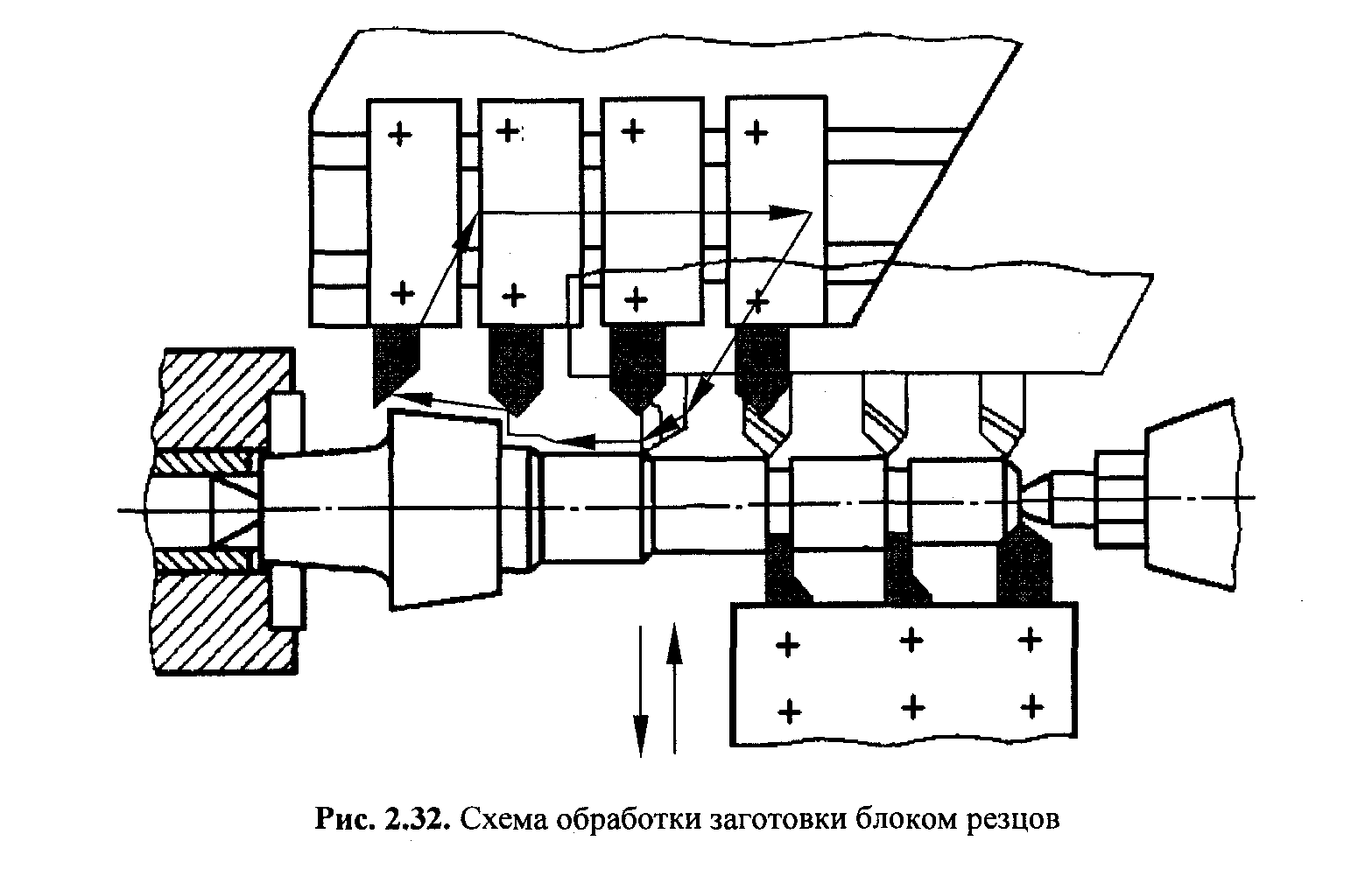

Многорезцовые копировальные полуавтоматы по принципу работы во многом похожи на копировальные полуавтоматы и применяются для обработки деталей с фасонными поверхностями, но имеют преимущества многоинструментальной обработки. Обработка шеек производится одновременно несколькими инструментами (по количеству цилиндрических шеек детали), как на многорезцовом полуавтомате с копировального с уппорта. Схема обработки заготовки блоком резцов приведена на рис. 32. При обработке фасонной части остальные резцы в работе не участвуют. Доделочные операции выполняются с поперечного суппорта.

| Рис. 32. Схема обработки заготовки блоком резцов |

Для обработки деталей «тела вращения» в условиях мелкосерийного и серийного производства применяются токарные, токарно-винторезные, токарно-револьверные, токарно-лобовые и токарно-карусельные станки. Промышленностью выпускается широкая гамма токарных станков. При этом наибольший диаметр обрабатываемых деталей колеблется от 95 до 5000 мм при длине заготовки от 125 до 24000 мм. Наибольшее распространение получили токарно-винторезные станки, предназначенные для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцевых поверхностей, нарезания наружных и внутренних резьб, отрезки, сверления, зенкерования и развертывания отверстий.

Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами. В токарных станках главным движением является вращение заготовки, а движениями подачи — перемещение суппорта с резцом. Остальные движения являются вспомогательными.

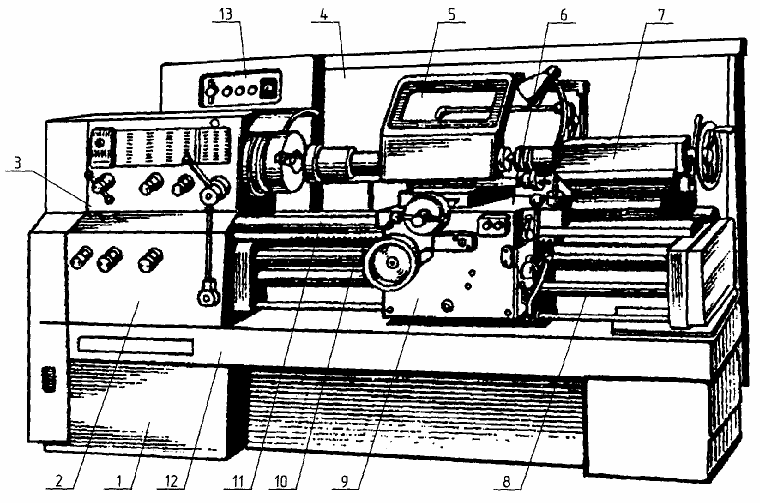

Общий вид токарно-винторезного станка, на котором может осуществляться и нарезание резьбы резцами, приведен на рис. 33. Такая компоновка является типичной для всех токарно-винторезных и токарных станков. Главными узлами станка являются: станина, передняя шпиндельная бабка, коробка подач, суппорт с резцедержателем, фартук, задняя бабка.

Станина служит для монтажа основных узлов станка. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка.

| Рис. 33. Общий вид токарно-винторезного станка: 1–основание; 2–коробка подач; 3–передняя бабка; 4–экран; 5–щиток; 6–суппорт; 7–задняя бабка; 8–ходовой вал; 9–фартук; 10–ходовой винт; 11–станина; 12–корыто; 13 – электрошкаф |

Передняя бабка расположена на левом конце станины. В ней находится коробка скоростей, основной частью которой является шпиндель. В некоторых станках коробка скоростей размещается в передней тумбе станины. В этом случае со шпинделем она связана ременной передачей. Такие станки называются станками с разделенным приводом.

Коробка подач служит для передачи вращения от шпинделя к ходовому валу и ходовому винту для обеспечения движений подачи инструментов. Различные скорости перемещения достигаются путем изменения передаточного отношения коробки подач.

Задняя бабка служит для поддержания обрабатываемой заготовки от прогиба при работе в центрах, а также для закрепления инструмента при обработке отверстий (сверл, зенкеров, разверток) и нарезания резьбы (метчиков, плашек).

Суппорт предназначен для закрепления режущего инструмента и сообщения ему движения подачи. Инструмент устанавливается в резцедержатель, который размещается на поперечных салазках. Салазки используются для поперечной подачи инструмента.

Фартук преобразует вращательное движение ходового винта и ходового вала в прямолинейное поступательное движение суппорта.

В зависимости от назначения токарно-винторезные и токарные станки выпускаются в трех исполнениях:

1. Патронно-центровые — для обработки как валов, так и фланцев. Они имеют зажимной патрон для закрепления заготовок и заднюю бабку с поддерживающим центром.

2. Патронные — для обработки фланцев. Они не имеют задней бабки и заднего центра.

З. Центровые — для обработки валов. Они не имеют патрона, а детали закрепляются в поводковых центрах или в инерционных патронах.

Токарно–револьверные станки. Переходными между токарными автоматами, полуавтоматами и универсальными токарными станками являются токарно-револьверные станки, которые применяются в серийном производстве для обработки деталей из прутков или из штучных заготовок. На этих станках можно выполнять все основные токарные операции. Нарезка резьбы производится с помощью специального копировального устройства. Револьверные станки отличаются от токарно-винторезных тем, что не имеют задней бабки и ходового винта, а имеют продольный суппорт, несущий револьверную головку, в которой может быть установлен разнообразный инструмент. Заготовки зажимаются патронами или специальными цанговыми зажимными устройствами.

Револьверная головка поворачивается вокруг своей оси, и тогда инструменты последовательно подводятся к детали, обрабатывая ее за несколько переходов. Инструмент, работающий с поперечной подачей, крепится в резцедержателе поперечного суппорта. В зависимости от вида обрабатываемых заготовок револьверньте станки делятся на прутковые, патронные и комбинированные.

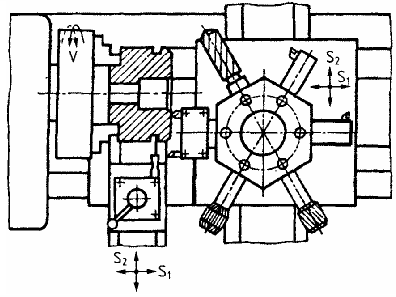

| Рис. 34. Типы револьверных головок |

| а) |

| б) |

| в) |

В зависимости от конструкции револьверной головки станки бывают с вертикальной осью головки и горизонтальной осью головки. Типы головок приведены на рис. 34.

Призматические головки (рис. 34, а) имеют обычно вертикальную ось вращения и шесть граней с гнездами. Цилиндрические головки бывают с горизонтальной осью вращения, расположенной параллельно оси шпинделя (рис. 34, б), и горизонтальной осью, расположенной перпендикулярно оси вращения шпинделя (рис. 34, в).

Главным движением в токарно-револьверных станках является вращение заготовки, движениями подач продольное и поперечное перемещения суппортов, несущих режущий инструмент. В револьверных головках с горизонтальной осью вращения поперечная подача S 2 осуществляется медленным вращением головки.

Вспомогательными движениями в этих станках являются индексированные повороты револьверной головки, подача и зажим прутка, быстрый подвод и отвод револьверного суппорта.

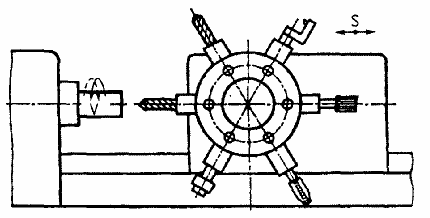

Токарные лобовые станки применяются для обработки заготовок небольшой длины и большого диаметра (например дисков турбин или компрессоров) в условиях мелкосерийного и единичного производства. При сравнительно небольшой длине они имеют планшайбу большого диаметра. Задней бабки станки не имеют. На рис. 35 приведены общие виды лобовых станков с суппортом, установленным на одной станине со шпиндельной бабкой (рис. 35, а), и с суппортом, установленным отдельно от шпиндельной бабки (рис. 35, б). Последние предназначены для обработки особо крупных деталей, превышающих диаметр планшайбы.

| Рис. 35. Токарно-лобовые станки |

| а) |

| б) |

Ввиду сложности установки крупногабаритных заготовок на вертикальную планшайбу лобовые станки не всегда могут быть применены, поэтому они дополняются более современными карусельными станками.

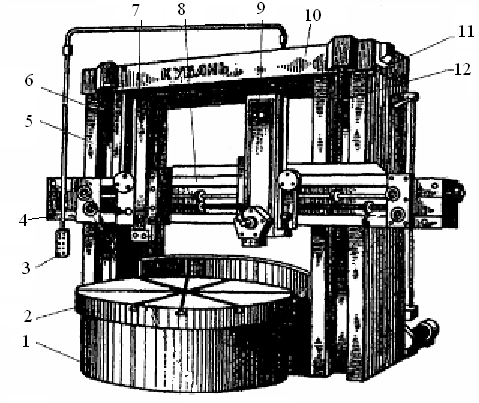

Токарно-карусельные станки применяются для обработки деталей большого диаметра и небольшой длины. Станок имеет горизонтальную планшайбу, что облегчает установку и выверку заготовок. Станки с диаметром планшайбы до 1600 мм обычно выпускаются одностоечными, а станки с диаметром более 1600 мм — двухстоечными. Общий вид двухстоечного станка показан на рис. 36.

| Рис. 37. Примеры обработки поверхностей на токарном обрабатывающем центре |

| Рис. 36. Двухстоечный токарно-карусельный станок: 1–стол; 2– планшайба; 3–блок управления; 4–траверса; 5–стойка; 6, 12–ходовые винты; 7–боковой суппорт; 8–направляющие горизонтальной подачи; 9–револьверный суппорт; 10–перемычка; 11–направляющие вертикальной подачи |

Главным движением в станке является вращение планшайбы, движения подачи — горизонтальные и вертикальные перемещения суппортов с резцедержателем. Вспомогательные движения — ускоренные перемещения суппортов, поворот револьверных головок и др.

В последнее время в связи с развитием числового программного управления широкое распространение получили токарные обрабатывающие центры. На этих станках наряду с традиционными операциями, выполняемыми на универсальных станках, могут быть обработаны торцевые несоосные отверстия, боковые отверстия и пазы, проконтролировано качество обработки деталей. На рис. 37 приведен пример обработки сложной многоэлементной детали на токарном обрабатывающем центре модели TNS-65 фирмы «Traub» (Германия).

| Рис. 43. Общий вид многоцелевого станка |

Фрезерные станки

Фрезерные станки предназначены для обработки плоских и фасонных поверхностей. Главным движением у фрезерных станков является вращение фрезы, движения подач — относительные перемещения фрезы и заготовки.

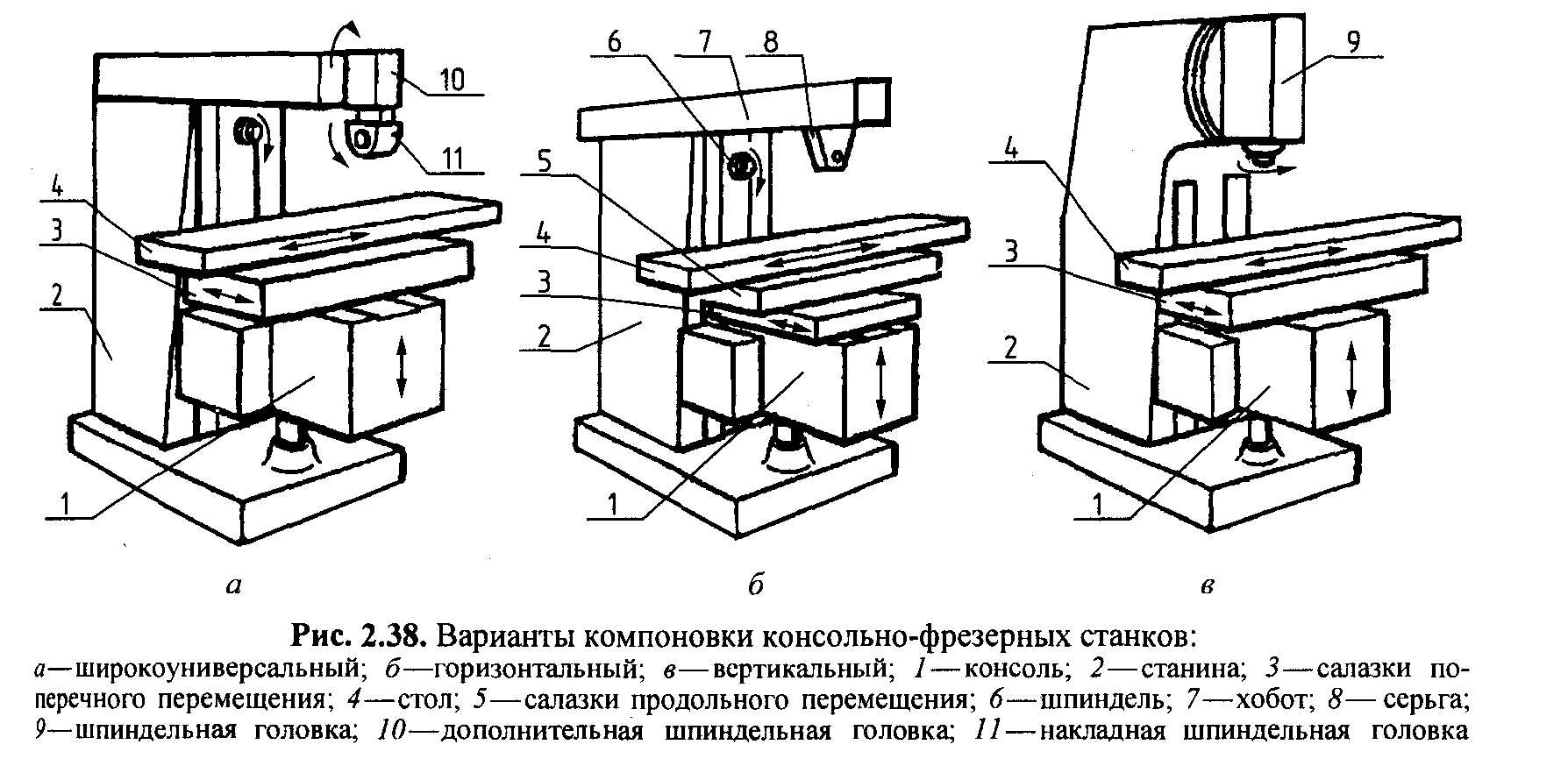

В зависимости от расположения узлов (компоновки) фрезерные станки бывают консольные и бесконсольные.

Основным отличием консольных станков является наличие консоли, перемещающейся по вертикальным направляющим, на которой размещены салазки и несущий стол. На столе в приспособлении закрепляется обрабатываемая заготовка.

Варианты компоновок консольно-фрезерных станков приведены на рис.38.

Широкоуниверсальные станки (рис. 38, а) имеют дополнительную шпиндельную головку 10, смонтированную на выдвигающемся хоботе. Головка может поворачиваться на любой угол в вертикальной плоскости. Еще большую универсальность придает станку накладная фрезерная головка 11 со шпинделем, поворачивающимся на любой угол в горизонтальной плоскости. На станине горизонтального станка (рис. 38, б) смонтирован хобот, несущий поддерживающую серьгу 8, в отверстие которой устанавливается второй конец оправки с фрезами для обеспечения жесткости системы. Шпиндельная головка вертикального станка (рис. 38, в) может поворачиваться в вертикальной плоскости, что обеспечивает обработку наклонных плоскостей.

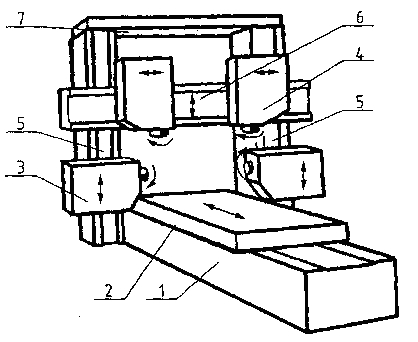

Бесконсольные вертикальные и горизонтальные станки отличаются тем, что салазки, несущие стол, перемещаются по горизонтальным направляющим станины, а шпиндельная бабка перемещается в вертикальном направлении по направляющим стойки. На рис. 39 приведен общий вид бесконсольного фрезерного станка.

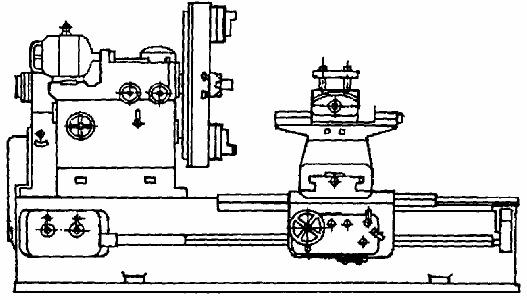

Для обработки крупногабаритных деталей применяются продольно-фрезерные станки (одностоечные и двухстоечные). Общий вид двухстоечного продольно-фрезерного станка приведен на рис. 40.

| Рис. 39. Бесконсольный фрезерный станок: 1–станина; 2– продольный стол; 3–поперечный стол; 4–шпиндельная головка; 5–стойка |

| Рис. 40. Компоновка продольно-фрезерного станка: 1–станина; 2–стол; 3–горизонтальная шпиндельная головка; 4–вертикальная шпиндельная головка; 5–стойка; 6–поперечина (траверса); 7–перемычка |

Стол станка перемещается по горизонтальным направляющим станины, а шпиндельные головки — по направляющим стоек и поперечины.

Сверлильные и расточные станки

На сверлильных и расточных станках производится обработка отверстий.

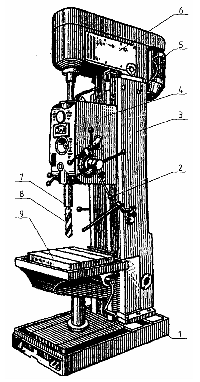

Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования и нарезания резьбы.

Для обработки деталей ГТД широкое распространение получили настольно-сверлильные, вертикально-сверлильные, радиально-сверлильные станки и станки для глубокого сверления.

| Рис. 41. Общий вид вертикально-сверлильного станка 2Н118: 1–плита; 2–рукоятка управления подачами; 3–колонна;; 4– шпиндельная головка; 5–электродвигатель; 6–траверса; 7–шпиндель; 8–инструмент; 9–стол |

Настольные станки применяются для обработки малогабаритных деталей в кондукторах, при этом кондуктор удерживается в руках; совмещение оси сверла с осью отверстия и подача сверла обеспечиваются вручную. Смена оборотов шпинделя производится в большинстве моделей за счет изменения положения приводного ремня на многоступенчатом шкиве. Для повышения производительности обработки используются многошпиндельные настольные станки с числом шпинделей до четырех. В шпинделях закрепляются различные инструменты, что позволяет на одном рабочем месте выполнить несколько переходов. Настольные сверлильные станки выпускаются для сверления отверстий наибольшего условного диаметра 3, 6, 12 и 16 мм, вертикально-сверлильные и радиально-сверлильные — для диаметров 18, 25, 35, 50 и 75 мм.

Настольные станки применяются для обработки малогабаритных деталей в кондукторах, при этом кондуктор удерживается в руках; совмещение оси сверла с осью отверстия и подача сверла обеспечиваются вручную. Смена оборотов шпинделя производится в большинстве моделей за счет изменения положения приводного ремня на многоступенчатом шкиве. Для повышения производительности обработки используются многошпиндельные настольные станки с числом шпинделей до четырех. В шпинделях закрепляются различные инструменты, что позволяет на одном рабочем месте выполнить несколько переходов. Настольные сверлильные станки выпускаются для сверления отверстий наибольшего условного диаметра 3, 6, 12 и 16 мм, вертикально-сверлильные и радиально-сверлильные — для диаметров 18, 25, 35, 50 и 75 мм.

Наиболее распространенными являются вертикально-сверлильные станки. Общий вид станка приведен на рис. 41. Шпиндельная бабка станка перемещается по направляющим колонны при настройке станка. Рабочая подача при сверлении обеспечивается за счет выдвижения шпинделя от привода подач или вручную. Стол станка также может перемещаться вручную в вертикальном направлении. Такие станки применяются в основных производственных цехах в условиях мелкосерийного и единичного производства, в ремонтно-механических и инструментальных цехах.

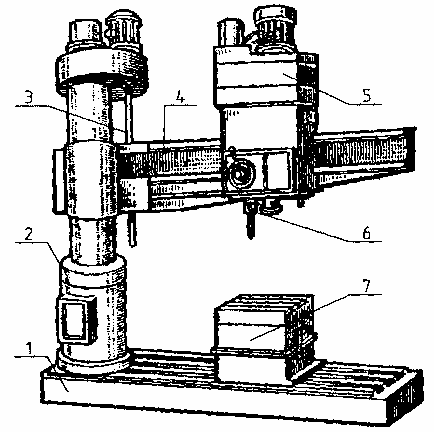

Радиально-сверлильные станки применяются для обработки крупногабаритных и тяжелых деталей, которые трудно перемещать для совмещения оси инструмента с осью обрабатываемых отверстий. При работе на этих станках деталь остается неподвижной, а шпиндель со сверлом перемещается относительно детали и устанавливается в требуемое положение. Общий вид радиально-сверлильного станка приведен на рис. 42.

Обрабатываемые детали устанавливаются на стол или непосредственно на фундаментную плиту. Шпиндель со шпиндельной головкой перемещается по траверсе и вместе с ней может поворачиваться вокруг неподвижной колонны. Эти два движения обеспечивают установку сверл по координатам. Перед сверлением отверстия гильза и шпиндельная головка фиксируются в заданном положении.

| Рис. 42. Общий вид радиально-сверлильного станка: 1–фундаментная плита; 2–тумба с неподвижной колонной; 3–винт подъема траверсы; 4–траверса; 5– шпиндельная головка; 6–шпиндель; 7–стол |

Кроме сверлильных станков для обработки отверстий в призматических деталях широко применяются горизонтально-расточные и координатно-расточные станки.

Кроме сверлильных станков для обработки отверстий в призматических деталях широко применяются горизонтально-расточные и координатно-расточные станки.

На горизонтально-расточных станках производится черновое и чистовое растачивание отверстий, обтачивание наружных цилиндрических поверхностей и торцов отверстий, сверление, зенкерование и развертывание отверстий, фрезерование плоскостей и другие операции. Большое разнообразие видов обработки позволяет в ряде случаев проводить полную обработку без переустановки их на другие станки, что особенно важно при обработке крупных деталей.

Координатно-расточные станки применяются для обработки отверстий, когда требуется высокая точность их взаимного расположения. В условиях нормальной эксплуатации координатно-расточной станок обеспечивает точность установки межцентровых расстояний до 0,004 мм в прямолинейных координатах и до 5 угловых секунд в полярных координатах. Такая точность обеспечивается за счет контроля перемещения стола или салазок относительно шпинделя специальным оптическим устройством.

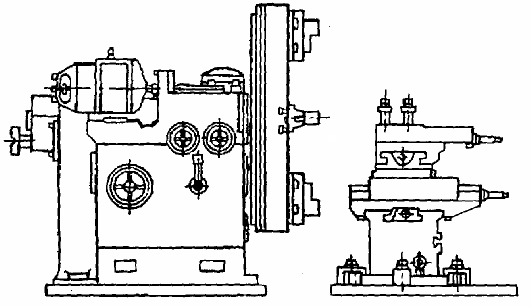

Широкое применение для обработки призматических деталей получили многоцелевые станки (рис. 43) или машинные обрабатывающие центры, которые обладают широкими технологическими возможностями. Такой станок может заменить фрезерный, расточной и сверлильный станки. Это обеспечивается наличием инструментального магазина с устройством автоматической смены инструмента в шпинделе и системы числового программного управления работой станка. Еще одной важной особенностью таких станков является наличие поворотного стола для периодического или непрерывного поворота, что позволяет обрабатывать заготовку с нескольких сторон без переустановки. Станки могут иметь дополнительные накопители и устройства для автоматической смены заготовок, предварительно закрепленных на приспособлениях — спутниках.

Широкое применение для обработки призматических деталей получили многоцелевые станки (рис. 43) или машинные обрабатывающие центры, которые обладают широкими технологическими возможностями. Такой станок может заменить фрезерный, расточной и сверлильный станки. Это обеспечивается наличием инструментального магазина с устройством автоматической смены инструмента в шпинделе и системы числового программного управления работой станка. Еще одной важной особенностью таких станков является наличие поворотного стола для периодического или непрерывного поворота, что позволяет обрабатывать заготовку с нескольких сторон без переустановки. Станки могут иметь дополнительные накопители и устройства для автоматической смены заготовок, предварительно закрепленных на приспособлениях — спутниках.

На таких станках обработка деталей ведется в автоматическом режиме, оператор производит только на приспособлениях — спутниках.

Шлифовальные станки

Шлифовальные станки применяются для чистовой и финишной обработки деталей шлифовальными кругами. В зависимости от назначения шлифовальные станки делятся на круглошлифовальные центровые и бесцентровые. внутришлифовальные и плоскошлифовальные. При обработке деталей авиадвигателей применяются также специальные станки для глубинного шлифования. Кроме того, для отделочной обработки применяются шлифовально-притирочные, шлифовально-отделочные и полировальные станки.

К конструкции шлифовальных станков предъявляются повышенные требования по жесткости, виброустойчивости, износостойкости и температурным деформациям. Главным движением у всех шлифовальных станков является вращение шлифовального круга.

| Рис. 44. Круглошлифовальный станок: 1–станина; 2–передняя бабка; 3–шлифовальная бабка; 4–задняя бабка; 5–рабочий стол |

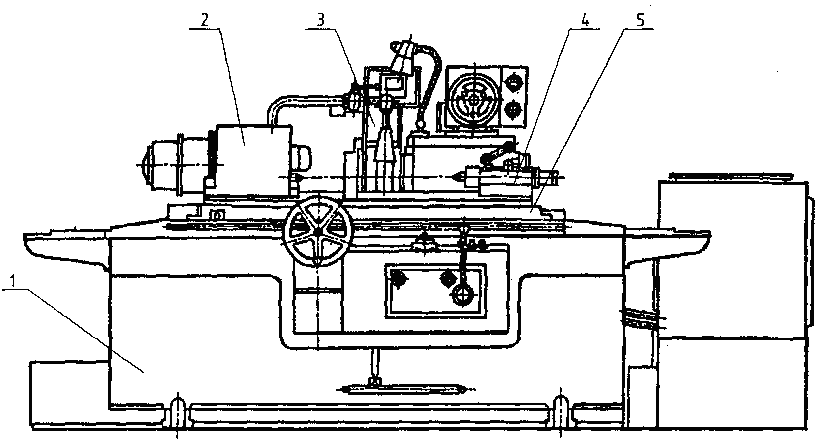

Круглошлифовальные станки предназначены для шлифования наружных цилиндрических и конических поверхностей, а также торцевых поверхностей деталей типа «тела вращения». Отдельные модели станков позволяют выполнить и внутреннее шлифование отверстий. Для этого они имеют специальный шпиндель. Общий вид круглошлифовального станка приведен на рис. 44.

Обрабатываемые детали устанавливаются в центрах передней и задней бабок или закрепляются в патроне, находящемся на передней бабке. Задняя бабка перемещается относительно передней в зависимости от изменения длины обрабатываемых деталей. Шлифовальная бабка размещена на поперечных направляющих. Вращение детали осуществляется приводом, расположенным в передней бабке.

Рабочий стол, на котором установлены передняя и задняя бабки, производит возвратно-поступательное движение (продольную подачу), а перемещение шлифовальной бабки по поперечным направляющим обеспечивает поперечную подачу. При обработке конических поверхностей рабочий стол поворачивают вокруг вертикальной оси на угол, соответствующий конусности детали (обычно до 10°). На станке можно производить как врезное, так и продольное шлифование в полуавтоматическом цикле до жесткого упора или с применением прибора активного контроля, который позволяет в процессе обработки непрерывно измерять обрабатываемую деталь.

Круглошлифовальные станки выпускаются с ручным управлением и с числовым программным управлением. Станки с ЧПУ эффективны при обработке многоступенчатых деталей в условиях серийного и мелкосерийного производства.

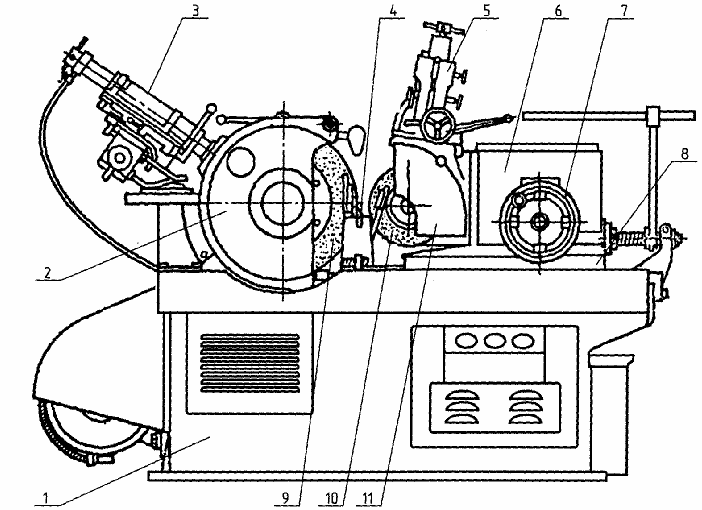

Бесцентровые шлифовальные станки (рис. 45) применяются при обработке наружных и внутренних поверхностей деталей, не имеющих центровых отверстий, в условиях крупносерийного и массового производства.

На этих станках обрабатываемая деталь устанавливается на опору между шлифующим и ведущим кругом. Шлифующий круг вращается с большей скоростью, а ведущий круг — с меньшей скоростью. Так как коэффициент трения

между ведущим кругом и деталью больше, чем между деталью и шлифующим кругом, то ведущий круг вращает деталь со скоростью круговой подачи, а шлифующий круг снимает припуск. Движение продольной подачи достигается за счет поворота оси ведущего круга. Правка кругов производится периодически специальными устройствами.

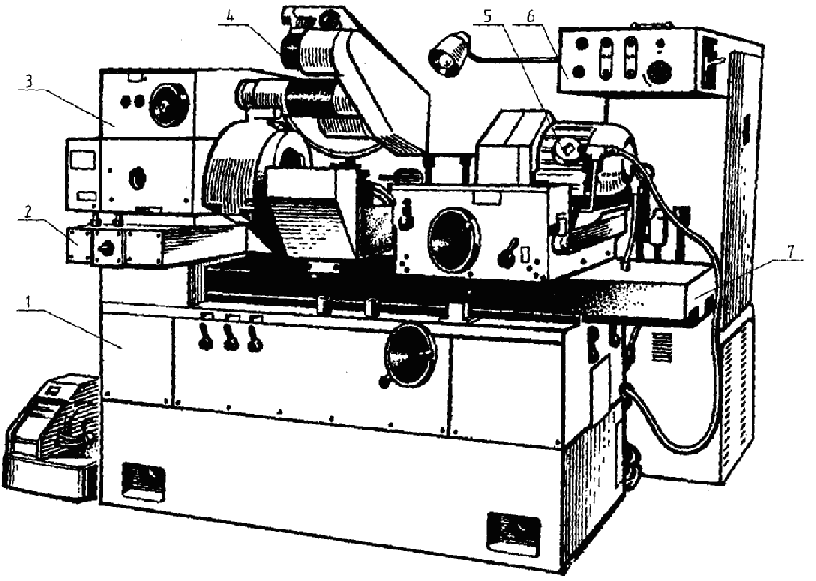

Внутришлифовальные станки по виду круговой подачи выпускаются обычными

и планетарными. Для обработки отверстий в деталях ГТД наибольшее распространение получили обычные станки, на которых деталям, закрепленным в патроне, сообщается вращательное движение (рис. 46).

Планетарные станки применяются, в основном, в инструментальных производствах.

На станине монтируются основные узлы станка: стол со шлифовальной бабкой и мост с бабкой изделия. Мост перемещается по поперечным направляющим скольжения, стол — по продольным направляющим качения. Торцешлифовальное приспособление имеет индивидуальный привод шпинделя и может поворачиваться в шариковых втулках с помощью гидроцилиндра. Торцешлифовальный шпиндель имеет осевое перемещение, обеспечивающее врезание. В станке предусмотрена правка шлифовальных кругов, а также компенсация износа основного шлифовального круга.

| Рис. 46. Внутришлифовальный станок: 1–станина; 2–мост; 3–бабка изделия; 4–Торцешлифовальное приспособление; 5–шлифовальная бабка; 6–пульт управления; 7–стол |

| Рис. 45. Общий вид бесцентрового шлифовального станка: 1–станина; 2–неподвижная бабка; 3, 5–устройства правки кругов; шлифовальная бабка; 4–опора (нож) для обрабатываемой детали; 6–подвижная бабка; 7–маховичек для перемещения подвижной бабки; 8–плита с направляющими; 9–шлифовальный круг; 10–ведущий круг; 11–кожух |

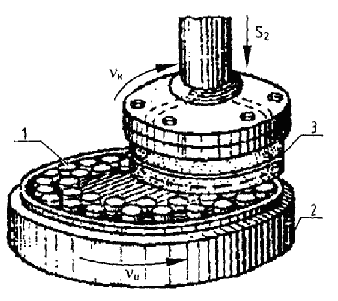

Плоскошлифовальные станки в зависимости от конструкции можно разделить на несколько основных групп.

1. С горизонтальным шпинделем и прямоугольным крестовым столом. Такие станки предназначены для шлифования периферией круга горизонтальных и торцевых поверхностей деталей в мелкосерийном и серийном производстве.

2. С прямоугольным столом и вертикальным шпинделем. Станки имеют

повышенную жесткость, оснащены шлифовальными кругами больших размеров и электродвигателями большой мощности, обеспечивают более высокую производительность и достаточно высокую точность обработки. Применяются в серийном и крупносерийном производстве.

| Рис. 47. Схемы работы плоскошлифовальных станков: а–обработка периферией круга деталей на крестовом столе; б– обработка периферией круга деталей на вращающемся столе; в– обработка торцом круга деталей на крестовом столе; г– обработка торцом круга деталей на вращающемся столе. 1–шлифовальный круг, обрабатывающий периферией; 2– шлифовальный круг, обрабатывающий торцом |

| б) |

| а) |

| в) |

| г) |

Схемы работы плоскошлифовальных станков приведены на рис. 47.

Общий вид плоскошлифовального станка с горизонтальным шпинделем и прямоугольным столом приведен на рис. 48. В станке имеются три относительных движения шлифовальной бабки с кругом и стола с заготовкой: горизонтальное возвратно-поступательное движение стола (продольная подача), вертикальное по направляющим колонны (подача врезания) и поперечное по направляющим колонны (поперечная подача).

3. С круглым столом и горизонтальным шпинделем. Станки выпускаются с ручным управлением и автоматизированные. Отличительной особенностью станков является наклонный стол, что позволяет шлифовать плоские выпуклые, вогнутые и конусные поверхности.

4. С вертикальным шпинделем и круглым столом непрерывного действия. На этих станках обработка деталей производится торцем круга, и может быть организована работа в непрерывном автоматическом режиме. Станки применяются в крупносерийном и массовом производстве.

Возвратно-поступательное перемещение стола осуществляется от двух гидроцилиндров. Поперечная и вертикальная подачи могут быть ручными или автоматическими.

В последние годы при обработке деталей все шире применяется глубинное шлифование, которое обеспечивает получение высокой точности при значительном повышении производительности обработки. Глубинное шлифование по сравнению с традиционным имеет ряд особенностей, которые определяются специфическими требованиями к станкам для глубинного шлифования, в том числе: увеличение жесткости и длины направляющих для перемещения стола, повышение жесткости стойки для шпиндельной бабки и уменьшение вылета шпинделя шлифовального круга, повышение жесткости и долговечности шпиндельного узла, регулирование частоты вращения шпинделя, наличие системы поддержания постоянной скорости круга по мере его изнашивания, наличие