Изделием называется предмет производства, изготавливаемый на предприятии. По видам изделия подразделяются на детали, сборочные единицы, комплексы и комплекты.

Деталь – изделие, изготовленное из однородного материала без применения сборочных операций. Деталь является неспецифицированным изделие, остальные – специфицированные изделия.

Сборочная единица – изделие, составные части которого подлежат сборке на заводе изготовителе.

Комплекс – два или более специфицированных изделия не соединяемые на предприятии изготовителе, но выполняющие в дальнейшем общие эксплуатационные функции.

Комплект – набор изделий, выполняющие экплуатационное назначение вспомогательного характера.

Выполнение курсового проекта начинается с выдачи студенту задания с необходимыми исходными материалами. К исходным материалам относятся:

сборочный чертеж изделия (детали) с техническими требованиями и техническими условиями, спецификация, программа выпуска изделий.

Сборочный чертеж должен иметь необходимые виды, разрезы и сечения для полного понимания конструкции изделия. В местах сопряжений должны быть проставлены посадки, которые должны быть обеспечены. На сборочном чертеже указывается величина замыкающего звена с необходимыми допусками. Студенты должны при необходимости критически подойти к назначенной конструктором величине и допускам на замыкающее звено.

При этом рассматриваются методы достижения замыкающего звена, наиболее приемлемые для данного изделия. Следует помнить, что на выбор метода влияет тип производства. Данная работа ведется в тесном сотрудничестве технолога и конструктора.

Далее разрабатывается технология сборки изделия, которая всегда предшествует раработке технологии изготовления детали. При невозможности сборки вносятся изменения в конструкцию изделия.

Сборка изделия подразделяется на общую и узловую, причем узловая сборка составляет до 75% от времени всей сборки. Главная задача при разработке технологии сборки – разбивка изделия на сборочные единицы (узлы). При этом исходят из принципов:

- сборочная единица не должна быть слишком большой по габаритам и массе;

- сборочная единица не должна разбираться при монтаже;

- сброчная единица должна пройти испытание;

- большинство деталей должно входить в сборочные единицы;

- трудоемкость должна быть одинаковой для большинства сборочных единиц;

- котрольные операции назначаются после сборки узлов в которых предусматривается регулировка и пригонка;

- предшествующие операции не должны затруднять выполнение следующих.

Общую сборку изделия начинают с базовой группы или базовой детали. Смонтированные ранее узлы не должны мешать установке других узлов и деталей. Вначале собирают наиболее ответственные узлы.

Программа выпуска характеризует тип производства, тем самым определяет степень дифференциации или концентрации операций. Дифференциация операций используется при поточной сборке, в остальных случаях применяют концентрацию операций.

При поточной сборке время выполнения операции согласовывается с тактом сборки.

Технологический процесс сборки предусматривает работы:

подготовительные (расконсервация, мойка, сортировка); слесарно-пригоночные; сборочные; регулировочные; контрольные; демонтажные (при упаковке и транспортировании).

Для наиболее полного и наглядного представлени о сборочных свойствах изделия, его технолгичности и возможностях организации процесса сборки составляется схема сборки, которая является графическим изображением условных обозначений последовательности сборки изделия, т.е. в наглядной форме отражает маршрут сборки изделия и его составных частей. Она составляется на основе сборочного чертежа, а еще лучше при наличии опытного образца. Наивыгоднейшая последовательность сборки определяется путем пробной разборки этого образца. Составные части изделия на схеме обозначают прямоугольником разделенным на три части: в верхней части прводится наименовани составной части; в нижней левой части – числовой индекс этой части; в нижней правой части – число частей. Изделие делят на группы, подгруппы и детали.

Схему сборки начинают с базовой детали или базовой группы. От базового элемента проводят горизонтальную линию до собранного изделия. Сверху располагаются в порядке последовательности сборки детали входящие в изделие, снизу – сборочные единицы.

По организации производства сборка подразделяется на поточную и групповую, по виду перемещения – на стационарную и подвижную, по механизации и автоматизации – на ручную, механизированную, автоматизированную и автоматическую.

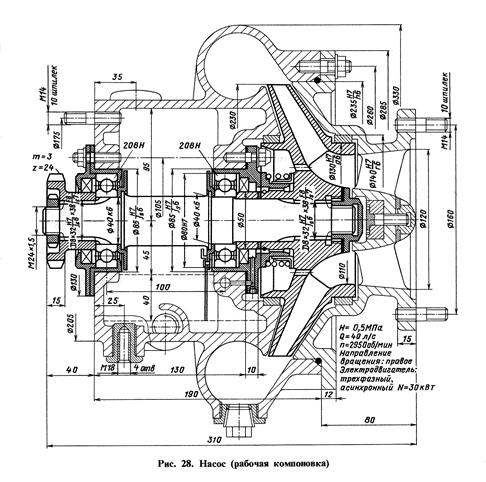

Абсолютным показателем техпроцесса сборки являются себестоимость и трудоемкость выполнения ТП сборки изделия, при обеспечении требуемого качества изделия и выполнении заданной программы. Далее рассматривается пример служебного назначения насоса, чертеж которого приведен на рис. 28/

Насос предназначен для подачи воды с напором Н=0,5 Мпа и поизводительностью Q=40 л/с при n= 2950 об/мин.

В силуминовом корпусе 1 смонтирован узел, состоящий из крыльчатки 4, установленной на валу 3, с помощью шлицевого соединения D8×32H7/Js6×38F7/g6  и затянутой через прокладку 24 колпачковой гайкой, которая предотвращает попадание воды на шлицы. Вал устанавливается на шариковые подшипники 11 №208Н по посадке к6 по внутреннему кольцу. Наружные кольца устанавливаются в стальные стаканы по посадке Н7.

и затянутой через прокладку 24 колпачковой гайкой, которая предотвращает попадание воды на шлицы. Вал устанавливается на шариковые подшипники 11 №208Н по посадке к6 по внутреннему кольцу. Наружные кольца устанавливаются в стальные стаканы по посадке Н7.

В осевом направлении подшипники фиксируются: передний подшипник (около крыльчатки) колпачковой гайкой 25 через ступицу крыльчатки, распорную втулку 34 и отражательный диск с маслоразбрызгивателем 14 в буртик вала; задний подшипник гайкой 9 через ступицу шлицевой муфты 8 и отражательный диск 12 в буртик вала. Стальные стаканы 5 и 11 установлены в силуминовый корпус для предотвращения быстрого изнашивания посадочных поверхностей. Стаканы в корпусе установлены по посадке Ø85H7/Js6. Фиксация стаканов осуществляется с помощью шпилек 30 и гаек 31. Уплотнение заднего подшипника осуществляется севанитовым уплотнением (резиновой манжетой), расположенным в крышке 7. Манжета плотно охватывает наружную полированную поверхность ступицы приводной шлицевой муфты. Уплотнение переднего подшипника более сложное. Кроме резиновой манжеты, которая уплотняет соединение по распорной втулке 34, имеется торцовое уплотнение с помощью подвижного диска 16, вращение которого приводится шлицами, нарезанными на ступице крыльчатки. Плотное прилегание по торцу осуществляется с помощью пружины 17. Так как долговечность насоса зависит от срока службы торцового уплотнения, то неподвижный стакан 5 и подвижный диск 15 изготавливают из коррозионостойкой стали 40Х13 с последующим азотированием (HV 700-800).

Рабочая поверхность подвижного диска покрывается слоем металлокерамической бронзографитовой композиции, пропитанной силиконовым пластиком.

Наружное уплотнение крыльчатки выполняется в виде цилиндрических выступов на диске крыльчатки, входящих с зазором в бронзовые кольца 19 и 26, запрессованных в корпус 1 и крышку 2. Крышка 2 крепится к корпусу через шпильки 27 и гайками 28. Герметичность между крышкой и корпусом – резиновым шнуром 29. Защита водяной полости от коррозии осуществляется с помощью цинкового протектора 20, крепление которого производится винтом 21 через прокладку 22 гайкой 23. В корпус вмонтированы 4 футорки 13 для крепления корпуса на раму и футорка 33 для сливной пробки 34. В корпус и крышку ввернуты шпильки 32 для крепления электродвигателя и всасывающего патрубка. Материалом для крыльчатки выбран чугун ЧН15Д7Х2 ГОСТ 7769-82, обладающий большей коррозионной стойкостью в пресной воде, по сравнению с серым чугуном СЧ28 и лучшей абразивной стойкостью по сравнению с силумином АЛ4. Вал изготовлен из стали 40Х ГОСТ 4543 -88.Детали соприкасяющиеся с водой изготавливают из коррозионностойких сталей 40Х13, Х18Н9 ГОСТ5332 -72. Корпус и крышка отливаются из сплава АЛ 4 ГОСТ 1583-93.

Долговечность и надежность работы вала осуществляется закалкой щлицев ТВЧ до HRCэ 55, поверхности, работающие с манжетами – HRCэ 45 и Rа 0,02. Крепежные гайки вала стопорятся отгибными шайбами. Внутренние полости корпуса после литья обрабатывают гидрополированием.

Смазка подшипников осуществляется маслом Индстриальное 12 с помощью разбрызгивателя 14. Вентиляция масляной полости насоса осуществляется сапуном, который используется также для заливки масла, имеется также масломерное стекло дл контроля уровня масла (на чертеже не показаны).

В приложении приведена схема сборки насоса.