ПОНЯТИЕ «ГОРЯЧИЕ ТРЕЩИНЫ» ПРИ СВАРКЕ

Горячие трещины при сварке — хрупкие межкристаллические разрушения металла шва и околошовной зоны (ОШЗ), возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твёрдом состоянии, на этапе преимущественного развития вязко-пластической деформации. Такие дефекты могут возникать в сварных соединениях конструкционных сплавов при всех способах сварки плавлением.

Для анализа причин появления горячих трещин определяют высокотемпературные деформации и сопоставляют их с деформационной способностью металла в процессе сварки.

Деформации металла при сварке определяют дифференциальным методом:

, (1)

, (1)

где  — деформация металла при сварке;

— деформация металла при сварке;  — температурная деформация в свободном состоянии;

— температурная деформация в свободном состоянии;  — наблюдаемая деформация при сварке.

— наблюдаемая деформация при сварке.

Величину  для шва определяют по его усадке, а для металла околошовной зоны измеряют на дилятометрах. Величину

для шва определяют по его усадке, а для металла околошовной зоны измеряют на дилятометрах. Величину  обычно определяют экспериментально. Деформации при сварке измеряют на малых базах бесконтактным методом. Менее точны контактные методы с деформометрами рычажного, емкостного, индуктивного типов.

обычно определяют экспериментально. Деформации при сварке измеряют на малых базах бесконтактным методом. Менее точны контактные методы с деформометрами рычажного, емкостного, индуктивного типов.

Изменение высокотемпературных деформаций при сварке описывается темпом  (рис. 3). Он неоднозначно зависит от жесткости свариваемых элементов, их закрепления, теплофизических свойств металла,

(рис. 3). Он неоднозначно зависит от жесткости свариваемых элементов, их закрепления, теплофизических свойств металла,  ,

,  и определяется в основном синхронностью изменения

и определяется в основном синхронностью изменения  и температуры на базе измерения. Максимум его может как опережать, так и отставать от максимума термического цикла (рис.3,а, кривые

и температуры на базе измерения. Максимум его может как опережать, так и отставать от максимума термического цикла (рис.3,а, кривые  и

и  ). В первом случае на этапе кристаллизации развиваются деформации удлинения

). В первом случае на этапе кристаллизации развиваются деформации удлинения  , но по величине, согласно формуле (1), они меньше, чем при

, но по величине, согласно формуле (1), они меньше, чем при  = 0 (рис. 3, в, кривая

= 0 (рис. 3, в, кривая  ). Во втором случае в период кристаллизации деформация удлинения в затвердевающем металле резко увеличивается (

). Во втором случае в период кристаллизации деформация удлинения в затвердевающем металле резко увеличивается ( на рис. 3, б). Такой характер развития деформаций выявлен вдоль и поперек оси шва, а также по толщине и может иметь место как при сварке незакрепленных элементов малой жесткости, так и жестких закрепленных элементов. Увеличение жесткости заготовок и их закреплений, снижая

на рис. 3, б). Такой характер развития деформаций выявлен вдоль и поперек оси шва, а также по толщине и может иметь место как при сварке незакрепленных элементов малой жесткости, так и жестких закрепленных элементов. Увеличение жесткости заготовок и их закреплений, снижая  , увеличивает

, увеличивает  в первом случае и снижает их — во втором.

в первом случае и снижает их — во втором.

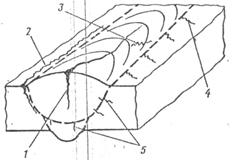

Рис. 2. Топография горячих трещин в сварных соединениях:

1 — 2 — продольные в шве и околошовной зоне; 3 — 4 — поперечные в шве и околошовной зоне; 5 — поперечные трещины по толщине свариваемого металла

ПОКАЗАТЕЛИ ТЕХНОЛОГИЧЕСКОЙ ПРОЧНОСТИ

Технологическая прочность — способность материалов выдерживать без разрушения различного рода воздействия в процессе их технологической обработки. При сварке различают технологическую прочность металлов в процессе кристаллизации (горячие трещины) и в процессе фазовых и структурных превращений в твердом состоянии (холодные и другие виды трещин). Для оценки технологической прочности используют следующие показатели:

1) склонность сварных соединений к образованию трещин, определяемая при сварке образцов проб лабораторного назначения, которые предусматривают интенсивное развитие одного или нескольких факторов, обусловливающих образование трещин;

2) сопротивляемость металла в различных зонах сварного соединения образованию трещин при сварке, определяемая испытанием сварных образцов внешне приложенными нагрузками и оцениваемая количественным показателем;

3) стойкость сварных соединений против образования трещин; зависит как от сопротивляемости материалов образованию трещин, так и от величины сварочных деформаций или напряжений; ее определяют путем сварки образцов технологических проб отраслевого назначения, включающих основной и сварочный материалы, тип и жесткость сварного соединения, термические и климатические условия сварки применительно к определенному виду сварных конструкций; степень (или группа) стойкости оценивается указанным выше комплексом условий сварки образца пробы, при которых еще не образуются трещины.

3. КОСВЕННЫЕ И ПРЯМЫЕ МЕТОДЫОЦЕНКИ

Методы определения технологической прочности приведены в табл. I. Группа 1-я объединяет косвенные методы. Их следует считать приближенными, так как технологическая прочность зависит не только от химического состава сплава, но и от способа выплавки, исходного размера зерна, степени наклепа, а особенно сильно от режима сварки. Группа 2—5 объединяет прямые методы, которые предусматривают проведение испытаний с помощью проб, т. е. сварку и исследование специальных образцов в заданной последовательности и при определённых условиях.

1. Методы оценки стойкости против образования горячих трещин (ГТ) в процессе кристаллизации при сварке

4. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЯ СКЛОННОСТИ МЕТАЛЛА СВАРНОГО СОЕДИНЕНИЯ К ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН

Оценка технологической прочности металла с помощью лабораторных технологических проб. При использовании лабораторных проб определяют большое число критериев, пять из которых даны в табл. 1. Наиболее обоснован критерий — критический размер образца пробы, приводящий к образованию трещин при его сварке. Он определяется при сварке образцов проб МВТУ — ЛТП, а также ИМЕТ и Лихайской пробы (рис. II), в которых специально повышены деформации изгиба в плоскости образца [проба ЛТП, а также пробы № 1—3 (рис. II) приняты странами—членами СЭВ к. включению в национальные стандарты]. Проба ЛТП представляет собой набор образцов — пластин различной ширины (в), которые подлежат проплавлению или сварке однопроходным швом с полным проваром листа по направлению от края к середине, причем все образцы пробы должны свариваться в свободном, незакрепленном состоянии. Следует начинать сварку с пластины максимальной ширины (150—200 мм). Уменьшая ширину b образца в диапазоне bvar (рис. 11, г), усиливают изгиб свариваемых частей образца в его плоскости и темп деформации шва α в ТИХ согласно зависимости α (b). Ширина образца, при которой начинают возникать трещины, считается критической (bкр) и является сравнительным критерием. Она пропорциональна αп — αсв при q/v =const. Чем больше bкр, тем меньше сопротивляемость трещинам. Поскольку функция α = f (b) (см. рис. II, г) имеет максимум, снижать ширину образца пробы следует лишь до этого максимума, имеющего место на образцах шириной 30—40 мм. В пробе ЛТП значительно регулируется темп деформации шва, в связи, с чем она пригодна для оценки сварочных материалов с повышенной стойкостью против трещин. Ее используют для листов толщиной 2—15 мм, а также для труб малых диаметров. Критерий этой пробы сравним лишь при неизменном термическом цикле Сварки и химическом составе образца. Лихайскую пробу (см. рис. 11, б) применяют в США при испытании листов больших толщин. Образцы одной серии отличаются длиной прорезей, выполняемых для уменьшения жесткости образцов. В центре образца вырезают щель, в которую производят наплавку в один слой. Сопротивление металла шва образованию горячих трещин оценивают по максимальной длине а прорези, при которой в шве еще нет трещин. Сравнение этих проб показало, что проба ЛТП является более чувствительной и менее трудоемкой.

Проба ИМЕТ (см. рис. 11, в) предназначена для испытаний тонколистового металла (1—3 мм). Горячая трещина образуется от надреза. В качестве критерия сопротивления образованию горячих трещин принята максимальная длина а шва до надреза, при которой в шве нет трещины.

Общие недостатки этих проб — незначительные напряжения ниже ТИХ1 и непригодность для многослойной сварки. Пробы следует использовать при отсутствии машин, описанных ниже, или при невозможности их использования.

|

Рис. 11. Образцы проб для определения сопротивляемости сплавов образованию горячих трещин при сварке по критическому размеру пробы:

а – проба ЛТП МВТУ; б – Лихайская проба; в – проба ИМЕТ; г – влияние ширины образца пробы на темп деформации в ТИХ на базе х-х