Назначением компрессорной станции (установки) является производство и подача сжатого воздуха потребителям.

Компрессорные станции (рис. 2.1) включают в свой состав устройства для забора воздуха, очистки его от пыли, компрессоры, приводные двигатели, теплообменники охлаждения, вспомогательное оборудование, предназначенное для дополнительной обработки воздуха (осушки, очистки, изменения давления, аккумуляции).

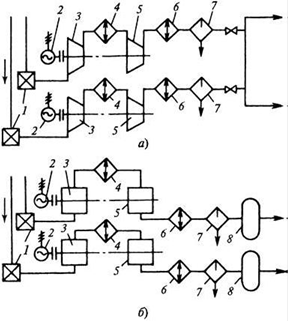

а – с турбокомпрессорами; б – с поршневыми компрессорами; 1 – воздухозаборное устройство и фильтры очистки воздуха от пыли; 2 – привод; 3 – первая ступень (секция) компрессора; 4 – промежуточный холодильник; 5 – вторая ступень (секция) компрессора; 6 – концевой холодильник; 7 – концевой холодильник; 8 – ресивер (воздухосборник)

а – с турбокомпрессорами; б – с поршневыми компрессорами; 1 – воздухозаборное устройство и фильтры очистки воздуха от пыли; 2 – привод; 3 – первая ступень (секция) компрессора; 4 – промежуточный холодильник; 5 – вторая ступень (секция) компрессора; 6 – концевой холодильник; 7 – концевой холодильник; 8 – ресивер (воздухосборник)

На компрессорной станции могут размещаться только компрессоры с электроприводом (обычно для

машиностроительных предприятий) или компрессоры только с паротурбинным приводом (обычно для агрегатов доменного дутья). Находят применение и комбинированные паровоздуходувные и электрические станции ТЭЦ-ПВС.

Если сжатый воздух требуется только для отдельных участков производства, то применяется децентрализованная система производства сжатого воздуха, при которой соответствующее компрессорное оборудование располагается в зданиях соответствующих цехов. Централизованная система производства сжатого воздуха используется на промпредприятиях, которые имеют большое количество разнородных потребителей, причем эти потребители рассредоточены по территории предприятия. В этом случае сжатый воздух производится на специальных компрессорных или воздуходувных станциях, располагаемых в отдельных зданиях. Сжатый воздух с избыточным давлением до 0,6 МПа производится на воздуходувных станциях.

Компрессорная станция располагается в отдельном здании и включает основное и вспомогательное оборудование. Основное оборудование составляет компрессор 2 с электродвигателем 3. Вспомогательное оборудование включает фильтр 1, концевой охладитель воздуха 4, влагомаслоотделитель 5 и ресивер (воздухосборник) 6, Кроме того, на компрессорной станции имеются трубопроводы различного назначения с арматурой, необходимая контрольно-измерительная аппаратура.

Забор воздуха осуществляется снаружи компрессорной станции из затемненных и наименее загрязненных мест. Воздух к фильтру должен поступать со всех сторон, что снижает вибрацию стен и окон здания станции. Охладители воздуха разделяются по назначению и месту установки на межступенчатые и концевые. Первые используются для охлаждения воздуха между ступенями сжатия, что повышает экономичность компрессора. В установках небольшой производительности они располагаются непосредственно на цилиндровом блоке компрессора, а на установках большой производительности – вблизи компрессоров как отдельные аппараты.

Концевые охладители устанавливаются исходя из требований эксплуатации и техники безопасности. Снижение температуры воздуха в них позволяет освободить воздух от водяного конденсата и масла в специальных влагомаслоотделителях, а также уменьшает опасность взрыва, поскольку уменьшается время нахождения масла в горячем воздухе. Воздух обычно охлаждают водой.

На компрессорных станциях для очистки сжатого воздуха от влаги и масла устанавливают влагомаслоотделители, которые либо выполняют в виде отдельных кованных аппаратов баллонного типа, либо встраивают в воздухоотделители. Для компрессоров небольшой подачи они вместе с воздухоохладителем располагаются на блоке цилиндров.

Каждый компрессор снабжаются ресивером (воздухосборником), основное назначение которого состоит в выравнивании колебаний давления в воздухопроводах. Ресиверы помещают снаружи помещения, потому что они взрывоопасны. В нижней части ресиверов предусматривают штуцера для продувки с целью удаления скопившихся конденсата и масла. Бак масляных продувок представляет собой сосуд, который соединен трубопроводами с коллектором масляных продувок. К коллектору подключают воздухоохладители, влагомаслоотделители и ресиверы, подлежащие продувке от скопившихся масла и конденсата. Бак масляных продувок соединяют с атмосферой и всасывающим трубопроводом первой ступени компрессора. Коммуникации компрессорной станции представляют собой систему трубопроводов для обеспечения установленного оборудования воздухом, водой и маслом. Предохранительные клапаны устанавливаются между ступенями компрессора на межступенчатых охладителях, ресивере и баке масляных продувок. Их назначение состоит в предохранении установки от чрезмерного повышения давления. На напорном воздухопроводе перед ресивером располагается обратный клапан, предотвращающий подачу воздуха из ресивера в компрессор при его остановке. Манометры устанавливают на межступенчатых воздузоохладителях, ресивере и баке масляных продувок. Для контроля давления масла в системе смазки ставится манометр на напорном патрубке масляного насоса. Давление охлаждающей воды контролируется по манометру на коллекторе, от которого разводятся водопроводы к отдельным компрессорам. Наличие охлаждающей воды в системе охлаждения контролируется по сливу воды в воронки на сбросном коллекторе. Обязательному контролю подлежат температуры воздуха перед каждым охладителем и за ним, а также конечная температура воздуха на выходе из компрессора. Контролируются температуры охлаждающей воды в коллекторе и на выходе из рубашек цилиндров и всех охладителей.

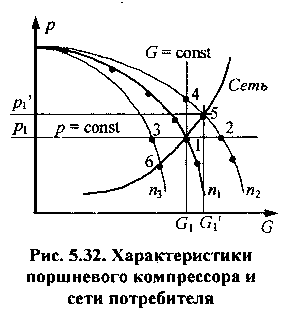

174 Характеристики поршневого компрессора и сети потребителя. Рабочая точка на характеристике.

Подача G (объёмный расход) определяется величиной рабочего объёма цилиндра Vh, числом циклов в секунду (обычно Z ц = n) и значениями введённых ранее коэффициентов

Подача G (объёмный расход) определяется величиной рабочего объёма цилиндра Vh, числом циклов в секунду (обычно Z ц = n) и значениями введённых ранее коэффициентов

Из формулы видно, что при неизменных значениях входящих в неё параметров величина G прямо пропорциональна числу оборотов n. В действительности при увеличении n несколько увеличиваются потери от дросселирования, подогрева и неплотностей, вызывающие уменьшение соответствующих коэффициентов.

Понятно,что чем выше давление р, тем подача будет меньшей, поскольку с ростом противодавления величина объёмного КПД (выражение в квадратных скобках) стремится к нулю. Если объединить плавной кривой такие расчётные точки, то получим кривую (на рис. 5.32 это линия n 1), которую принято называть характеристикой компрессора. Обычно в этих же координатах строится и характеристика сети потребителя. Наложим эти две характеристики и найдём рабочую точку 1, отражающую установившийся режим работы компрессора на сеть.

175 Регулирование подачи поршневого компрессора.

1. Дросселирование на входе в компрессор. Объемный расход газа на входе компрессора  зависит от степени повышения давления, и поэтому при постоянном давлении в сети нагнетания и снижении его перед компрессором

зависит от степени повышения давления, и поэтому при постоянном давлении в сети нагнетания и снижении его перед компрессором  уменьшается из-за увеличения), в результате чего еще больше (помимо влияния уменьшения плотности всасываемого газа) уменьшается подача газа (

уменьшается из-за увеличения), в результате чего еще больше (помимо влияния уменьшения плотности всасываемого газа) уменьшается подача газа ( или

или  ).

).

2. Изменение объема мертвого пространства цилиндров осуществляется присоединением к нему дополнительных полостей, благодаря чему уменьшается объемный коэффициент. Объемный расход газа на входе компрессора при наименьшем (собственном) мертвом пространстве объема Vм пропорционален объему V1 (рис. 21.4, в), а при подключении дополнительной полости Vд — объему V1’,который меньше объема V1. Дополнительные полости постоянной емкости (карманы) или переменной емкости (вариаторы) выполняют в крышке цилиндра или в отдельных баллонах. Экономичность этого способа высокая; при снижении расхода  на 30% повышение удельного расхода энергии не превышает 2%. При определенном значении объема мертвого пространства l0 = 0, и данная рабочая камера прекращает подачу.

на 30% повышение удельного расхода энергии не превышает 2%. При определенном значении объема мертвого пространства l0 = 0, и данная рабочая камера прекращает подачу.

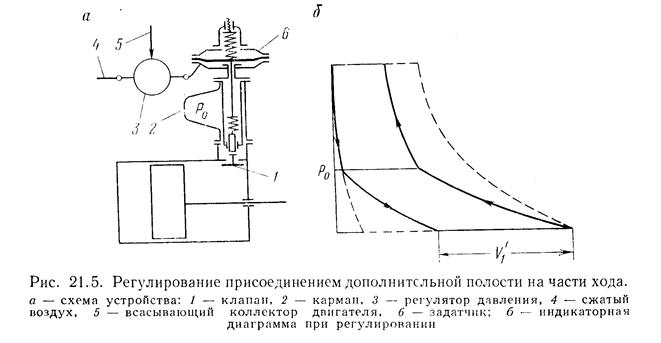

3. Присоединение дополнительной полости на части хода. Сущность этой разновидности предыдущего метода, обеспечивающего плавность регулирования, заключается в том, что клапан 1 (рис. 21.5, а), присоединяющий карман 2, остается открытым до тех пор, пока с изменением положения поршня сила давления газа на клапан не превзойдет усилие со стороны задатчика 6. При расширении газа в мертвом пространстве клапан 1 снова открывается, когда давление в цилиндре падает ниже давления газа в кармане (рис. 21.5, б). Объем V1’можно регулировать изменением давления р0в кармане, зависящего от усилия задатчика с пружиной 6 (см. рис. 21.5, а). Это усилие можно поставить в зависимость от нагрузки на двигатель так, чтобы обеспечить ее постоянство автоматическим изменением подачи компрессора.

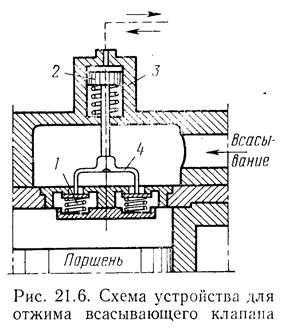

4. Отжим всасывающих клапанов производится вилкой, действующей на пластину клапана.На схеме (рис. 21.6) вилка 4 связана с поршнем 2,находящимся в цилиндре 3и нагруженным пружиной. К цилиндру подводится газ из области нагнетания. Поршень опускается, и вилка держит клапан 1 открытым до тех пор, пока давление на выкиде компрессора не снизится до нормального. Здесь осуществлено автоматическое прерывистое регулирование. Имеются также автоматические системы с плавным регулированием, обеспечивающим открытие клапана на части хода, а также устройства для отжима клапана вручную.

5. Изменение хода поршня применяют в свободнопоршневой двигатель с компрессором). При небольшом уменьшении хода поршня не только уменьшается описываемый им объем, но и увеличивается мертвое пространство, вследствие чего достигается значительное снижение объема всасываемого газа.

6. Комбинированное регулирование сочетает достоинства различных методов. Все виды ступенчатого регулирования могут быть дополнены дроссельным перепуском через обводную линию. Для сокращения числа дополнительных полостей применяют подъемники всасывающих клапанов, которые также служат для разгрузки компрессора при пуске.

176 Особенности устройства и рабочего процесса центробежных вентиляторов. Конструкции рабочих колес.

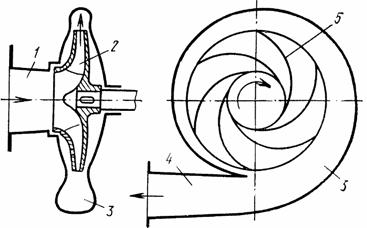

В радиальном вентиляторе со спиральным кожухом (рис. 7) перемещаемая среда, двигаясь в осевом направлении через всасывающий коллектор, попадает на вращающееся рабочее колесо, снабженное лопатками, изменяет направление своего движения к периферии колеса, закручивается в направлении вращения, поступает в спиральный кожух и затем через отверстие выходит из нагнетателя. Рабочее колесо сидит на валу и приводится во вращение приводом. Вал вращается в подшипниках, укрепленных на станине или непосредственно на кожухе.

Схема центробежного насоса: 1-входной патрубок 2- рабочее колесо 3- корпус 4- нагнетательный патрубок 5- лопатка

Схема центробежного насоса: 1-входной патрубок 2- рабочее колесо 3- корпус 4- нагнетательный патрубок 5- лопатка

Ведущую роль среди деталей насосов занимает рабочее колесо. Его основное назначение состоит в передаче энергии от вращающегося вала к жидкости. Крыльчатка насоса - это совокупность лопастей, расположенных по окружности рабочего колеса. Эти лопасти представляют собой пластины, изогнутые в противоположном водотоку направлении. Расположение, геометрия и направление крыльчатки определяет рабочие характеристики насоса. Все эти параметры определяются расчетом на этапе проектирования насоса.

Принцип работы: При работе насоса колесом создается центробежная сила, которая буквально выталкивает жидкость из рабочей камеры насоса в трубопровод.

Типы рабочих колес: По конструктивному исполнению рабочие колеса насосов бываю закрытые – с покрывным диском, открытые и колеса двустороннего входа.

Отрытые колеса в подавляющем большинстве – литые. Рабочие колеса отливаются в специальную форму, методами точного литья. В этом случае колеса получаются с проточной частью высокой точности и чистоты поверхности. Рабочее колес отрытого типа применяют для перекачивания загрязненных и/или густых жидкостей. Конструкция такого колеса несет в себе как плюсы, а именно: большой срок эксплуатации и высокий уровень износостойкости; способность эффективно очищаться от разного рода засорений Так и минусы – сравнительно невысокий КПД (коэффициент полезного действия), в среднем около 40%.

В закрытом рабочем колесе к основному диску с отлитыми или профрезерованными лопастями подгоняют и приваривают покрывающий диск. Конструкция закрытого типа характеризуется высоким значением КПД, что делает насосы с колесами такого типа очень востребованными. Насосы, оборудованные колесами данного типа, применяются как для перекачивания чистых жидкостей, так и незначительно загрязненных сред. Рабочие колеса двустороннего входа представляют собой попарно соединенные рабочие колеса одностороннего входа с одинаковой формой проточной части. Такие колеса могут быть цельными (литыми) или состоящими из двух половин (сварно-литыми).По силовому взаимодействию лопатки рабочего колеса с обтекающим её потоком они делятся на осевые и радиальные. Различие этих типов заключается в направлении течения.

В насосах, где установлено радиальное рабочее колесо, поток жидкости имеет радиальное направлении и поэтому создается условия для работы центробежных сил. Работа насоса выглядит следующим образом: при вращении радиального рабочего колеса(2) внутри корпуса(1) в потоке жидкости возникает разность давлений по обе стороны каждой лопатки, и следовательно силовое взаимодействие потока с крыльчаткой. Силы давление лопаток на поток создают вынужденное вращательное и поступательное движение жидкости, увеличивая её давление и скорость, т.е. механическую энергию. Удельное приращение энергии потока жидкости в этом случае зависит от сочетания скоростей протекания потока, скорости вращения крыльчатки водяного насоса, диаметра рабочего колеса и его формы, т.е. от сочетания конструкции размеров и числа оборотов.

В насосах, где установлено осевое рабочее колесо, поток жидкости параллелен оси вращения лопастного насоса. Принцип действия центробежного агрегата похож на предыдущий вариант и основан на передаче энергии от лопасти к потоку жидкости.