ДЕРЕВОРЕЖУЩИЕ СТАНКИ И ИНСТРУМЕНТЫ

Методические указания к выполнению курсового проекта для

студентов направления подготовки бакалавров 35.03.02 «Технология лесозаготовительных и деревоперерабатывающих производств»

Брянск 2017

Брянск 2017

Федеральное государственное бюджетное образовательное

учреждение высшего образования «Брянский государственный

инженерно-технологический университет»

Кафедра транспортно-технологических машин и сервиса

Утверждены научно-методическим

советом БГИТУ

Протокол № 5

от «20» марта 2017 г.

ДЕРЕВОРЕЖУЩИЕ СТАНКИ И ИНСТРУМЕНТЫ

Методические указания к выполнению курсового проекта для студентов

направления подготовки бакалавров 35.03.02 «Технология лесозаготовительных и деревоперерабатывающих производств»

Брянск 2017

УДК

Дереворежущие станки и инструменты: методические указания к выполнению курсового проекта для студентов направления подготовки бакалавров 35.03.02 «Технология лесозаготовительных и деревоперерабатывающих производств»/ Брянск. гос. инжен.-технол. унив.; сост. Е.В. Шевелева.- Брянск: БГИТУ, 2017.- 20 с.

Рецензент:

д.т.н., профессор кафедры ТТМ и С Пыриков П.Г.

Рекомендованы учебно-методической комиссией института

лесного комплекса, транспорта и экологии БГИТУ

Протокол № ___ от «___» _____________ 20 г.

СОДЕРЖАНИЕ

| Введение ………………………………………………………………… | |

| 1 Цели и задачи курсового проекта ………………………………….. | |

| 2 Состав курсового проекта ………………………………………….. | |

| 3 Требования к основной части расчетно-пояснительной записки ….. | |

| 3.1 Анализ технологического процесса изготовления заданной детали и используемого оборудования ………………………………………. | |

| 3.2 Расчет режимов резания ……………………………………………. | |

| 3.3 Характеристика и общее устройство заданного станка ………… | |

| 3.4 Режущий инструмент и подготовка его к работе ………………… | |

| 3.5 Наладка и настройка станка ……………………………………….. | |

| 3.6 Организация рабочего места и расчет производительности станка | |

| 3.7 Патентный анализ …………………………………………………… | |

| 3.8 Правила безопасной эксплуатации станка ………………………… | |

| 4 Требования к выполнению графической части проекта | |

| Рекомендуемая литература | |

| Приложение А: титульный лист | |

| Приложение Б: задание на курсовой проект |

Введение

В настоящее время к деревообрабатывающему оборудованию предъявляются повышенные требования в связи с интенсификацией режимов резания, высокими требованиями к качеству обработки. Современный специалист по обработке древесины и древесных материалов должен не только хорошо знать конструкцию оборудования, станков и инструмента, но и обеспечивать наилучшие длительные и стабильные условия их работы. Необходимо не только уметь правильно выбрать нужное для получения требуемых деталей оборудование, необходимый по типу, конструктивному исполнению, размерам и другим параметрам режущий инструмент, но и при необходимости их совершенствовать, модернизировать, повышая эксплуатационные показатели. Важным является также выбор, обоснование и расчёт оптимальных режимов резания.

Разработка новых обрабатывающих центров, высокопроизводительных станков и автоматических линий, а также достижение высокого качества продукции возможны лишь при использовании эффективных инструментов, спроектированных на основании передовых достижений науки и техники. Немаловажную роль играет и рациональное назначение режимов обработки, а также использование эффективных приемов подготовки инструмента к работе и поддержания его высокой работоспособности в процессе эксплуатации.

Курсовое проектирование посвящается комплексному анализу технологического процесса изготовления определенной детали, анализу оборудования, используемого для ее изготовления, а также анализу технологических возможностей одного из дереворежущих станков с целью их конструктивного совершенствования и обоснования оптимальных режимов резания древесины при заданных параметрах заготовки и готовой детали или размеров стружки-продукта.

В результате выполнения курсового проекта студент должен научиться применять полученные теоретические знания для решения конкретных производственных задач. Эти решения обосновываются в тексте и расчетах, приведенных в пояснительной записке, и представляются на чертежах, схемах, таблицах графической части работы.

В данных методических указаниях приводятся основные требования к содержанию и оформлению курсового проекта, выполнению отдельных ее разделов и рекомендуемая литература.

1 Цель и задачи курсового проекта

Целью выполнения курсового проекта является приобретение навыков в проведении комплексного анализа технологического процесса изготовления заданного изделия, анализа оборудования, технологических возможностей заданного станка, а также его конструктивного совершенствования и обоснования оптимальных режимов.

Задачами курсового проекта являются:

- проведение анализа технологического процесса изготовления заданного изделия и анализа используемого оборудования;

- расчет режимов резания операций технологического процесса;

- описание характеристики и общего устройства заданного станка;

- описание режущего инструмента и подготовки его к работе;

- разработка процесса наладки и настройки станка;

- разработка организации рабочего места;

- расчет производительности станка

- проведение литературно-патентного анализа и разработка мероприятий по модернизации;

- разработка мероприятий по охране труда и безопасной эксплуатации.

2 Состав курсового проекта

Курсовой проект состоит из расчетно-пояснительной записки и графического материала.

Расчетно-пояснительная записка включает титульный лист (приложение А), задание на выполнение курсового проекта (приложение Б), содержание, введение, основную часть, заключение, список использованных литературных источников и приложения.

Задание на проектирование, заполненное и подписанное руководителем, содержит необходимые исходные материалы для выполнения курсового проекта.

Содержание пояснительной записки разделяют на разделы, подразделы, а при необходимости - на пункты и подпункты с присвоением им порядковых номеров арабскими цифрами с точкой между цифрами и указанием соответствующих им страниц. Слово «страница» в содержании не пишется.

Введение должно кратко отражать существо разрабатываемого проекта. В нем должны быть указаны актуальность, цель и задачи проекта, его новизна и практическая значимость.

Основная часть пояснительной записки состоит из следующих разделов:

- анализ технологического процесса изготовления заданной детали и используемого оборудования.

- расчет режимов резания.

- характеристика и общее устройство заданного станка.

- режущий инструмент и подготовка его к работе.

- наладка и настройка станка.

- организация рабочего места и расчет производительности станка.

- патентный анализ.

- правила безопасной эксплуатации станка.

В заключении или выводах по работе должно быть кратко отражено существо результатов, достигнутых при выполнении курсового проекта.

В список использованных литературных источников должны быть включены все источники, использованные при выполнении курсового проекта.

В приложениях п омещают спецификации чертежей, распечатки расчетов на ЭВМ, копии описаний патентов на изобретения и т. п.

Графическая часть курсового проекта состоит из 2-х листов чертежей формата А1 и может быть представлена следующими чертежами:

- схемы процессов резания при обработке заданной детали с указанием режимов резания и используемого оборудования (формат А1);

- кинематическая схема станка (формат А2);

- функциональная схема станка (формат А2).

В структуру графической части и расчетно-пояснительной записки могут быть внесены изменения, связанные с сущностью вопросов, рассматриваемых в конкретном курсовом проекте.

3 Требования к основной части расчетно-пояснительной записки

3.1 Анализ технологического процесса изготовления заданной детали и используемого оборудования

В данном разделе на основании ранее полученных студентами знаний о резании древесины и материалов на ее основе, оборудовании отрасли и дереворежущем инструменте необходимо для выданного преподавателем эскиза детали составить и проанализировать технологический процесс ее изготовления.

Причем технологический процесс изготовления детали, как правило, начинается с пильного оборудования (распиливание досок и брусьев на заготовки заданных размеров) и заканчивается шлифовальным и сборочным оборудованием, при этом необходимо соблюдать последовательность выполнения операций.

В разделе пояснительной записки необходимо представить эскиз изготавливаемой детали и последовательность выполнения операций технологического процесса с указанием группы оборудования для их выполнения.

Например, для изготовления рамного блока используются следующие операции:

операция 1 – распиливание бревен на брусья (тяжелые ленточнопильные станки); операция 2 – поперечное раскрой брусьев на заготовки (круглопильные станки для поперечного распиливания); операция 3 – размерная обработка заготовок по длине (круглопильные станки для продольного распиливания); операция 4 – формирование базовой поверхности (станки фуговальной группы); операция 5 – обработка заготовок в размер (станки рейсмусовой группы), иногда обе последние операции могут объединяться в одну – обработка заготовки по длине одновременно с четырех сторон (группа четырехсторонних станков); операция 6 – нарезание шипов и проушин (группа шипорезных станков); операция 7 – сборка отдельных деталей в изделие.

Кроме оборудования для каждой операции подбирается дереворежущий инструмент (с указанием ГОСТа), дается его характеристика (конструктивные особенности и основные параметры).

В данном разделе расчетно-пояснительной записки рассматривается оборудование, необходимое для выполнения операций технологического процесса изготовления заданной детали.

Анализ оборудования следует начинать с обзора литературы по видам оборудования, выполняющего определенные операции технологического процесса.

Из рассмотренного оборудования каждой группы необходимо выбрать наиболее оптимальную модель станка для изготовления заданной детали с указанием его технической характеристики.

ПРИМЕР: для обработки заготовок в размер по толщине, в частности для формирования базовой поверхности используются станки фуговальной группы, которые делятся на:

- односторонние с ручной подачей – СФ25-1; СФ4; СФ;-4; СФ6; СФ:-2;

- с автоподатчиком - СФА-3; СФА-4;

- с конвейером – СФА-6;

- двусторонние – С2Ф-3; С2Ф-4.

Затем из данной группы станков выбирается один, на котором предлагается выполняться обработка заготовок, приводится его техническая характеристика.

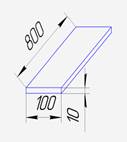

Анализ технологического процесса изготовления заданной детали приводится в конце данного раздела в виде таблицы с указанием размеров заготовки до и после обработки на станках, марку станков и обрабатывающий инструмент с указанием ГОСТа по которому он изготавливается (таблица 1).

Разработка процессов резания при обработке заданной детали включает в себя схемы взаимодействия обрабатываемыхзаготовок и инструментов при выполнении основных операций (изображаются в графической части проекта). При этом указываются операционные размеры заготовок и инструмента, направления векторов скорости подачи, а также составляющей силы резания, угловые параметры процесса резания, необходимые для изготовления детали, режимы процесса обработки.

Таблица 1 – Схема технологического процесса изготовления заданной детали (пример)

| № | Деталь до обработки | Деталь после обработки | Станок | Режущий инструмент |

| Продольное распиливание пиломатериалов | ||||

|

| Ленточно-пильный станок ЛС80 | Ленточная пила ГОСТ 6532-77 | |

| Поперечное распиливание заготовок | ||||

|

| Круглопиль-ный станок ЦПА- 2 | Круглая дисковая пила ГОСТ 980-80 | |

3.2 Расчет режимов резания

После разработки технологического процесса изготовления заданной детали производится расчет режимов резания на основных операциях с учетом достижения максимальной производительности при обеспечении требуемого качества изделий и работоспособности инструмента. Указываются различия расчетных режимов и реальных производственных, даются предложения по оптимизации режимов обработки.

Порядок расчета режимов резания подробно рассмотрен в методических указаниях [17] с использованием справочных данных [3,13].

Режимы резания представляют собой совокупность условий выполнения процесса резания обработки материала заготовки. Исходя из такого понятия, режим резания должен характеризоваться геометрическими (формой, размерами, числом резцов, углами, остротой) и стойкостными (материалом, предельной износостойкостью резцов) параметрами инструмента, взаимной ориентацией инструмента и обрабатываемой заготовки (средним углом перерезания волокон, углом в плане) и параметрами кинематики процесса (скоростью резания и подачи).

Назначение режима заключается в определении расчетным путем зоны технологически возможных режимов обработки и выборе в этой зоне параметров режима, которые соответствуют наиболее высокой производительности станка и качеству получаемых деталей (точность формы и размеров, шероховатость поверхности). Цель - улучшить качество обработки, обеспечить максимальный выход продукции, снизить себестоимость продукции, повысить долговечность и надежность работы инструмента.

В практике конструирования, модернизации и эксплуатации дереворежущих машин инженер постоянно сталкивается с необходимостью решения задач по процессам сложного резания. Условно все эти задачи могут быть отнесены к одному из двух типов: прямым или обратным.

Прямыми называют расчетные задачи, в которых по заданной скорости подачи и известным технологическим параметрам обработки (толщине удаляемого припуска, высоте пропила или глубине сверления; породе и влажности древесины и др.) требуется определить силы и мощность резания, а также ожидаемую шероховатость обработанной поверхности.

В обратных задачах требуется определить главную характеристику режима резания — наибольшую скорость подачи, исходя из следующих условий: полного использования мощности привода механизма резания, обеспечения заданного уровня шероховатости обработанных поверхностей, работоспособности инструмента (например, пилы из условия нормального заполнения емкости межзубной впадины); прочности или жесткости режущих элементов или инструмента в целом.

Должна рекомендоваться минимальная из полученного ряда расчетных значений величина скорости подачи. Разумеется, назначенная скорость подачидолжна находиться в пределах кинематических возможностей станка (диапазон скоростей подачи станка по паспорту). Если скорость подачи ограничивается только кинематикой станка, может оказаться целесообразной модернизация механизма подачи.

Расчеты выполняются с целью проверки возможностей осуществления заданной технологической операции на рассматриваемом станке. При этом рассматривается конкретный процесс резания (пиление, фрезерование, сверление, лущение и пр.), определяются основные параметры процесса резания (силы, скорости, параметры стружки и пр.), энергетические затраты на резание и подачу путем сравнения расчетной мощности на резание и подачу, процент использования мощности установленных на станке двигателей.

Расчеты целесообразно начинать с определения оптимальной скорости резания и подачи, они должны включать:

- выбор или расчет оптимальной скорости подачи Vs (м/мин);

- расчет скорости главного движения резания V (м/с);

- расчет параметров резания (Fx, Fz, So, Sz, Nр, Nпод);

- расчет параметров стружки(aср, в, l, t,);

- шаг зубьев инструмента и угловые параметры процесса резания (tз, φвх,, φвых φк, φср).

Для многопильных станков расчеты ведется для одной пилы, а суммарные силы и мощности определяются умножением полученных величин на число пил, одновременно находящихся в работе.

Двух- и четырехсторонние строгальные станки имеют две и более фрезерующие головки. Поэтому расчет механизма резания ведется для каждой головки по отдельным методикам расчета фуговальных и рейсмусовых станков с учетом особенностей работы каждой головки.

Для шипорезных станков до начала выполнения расчетов необходимо определить количество и назначение каждой агрегатной головки (суппорта): пильных, шипорезных, прорезных. В соответствии с этим расчеты каждого механизма будет включать расчет каждой головки.

3.3 Характеристика и общее устройство заданного станка

В настоящем разделе необходимо охарактеризовать основное оборудование группы, в которую входит заданный станок, привести его характерные признаки и особенности, а также достоинства и недостатки по сравнению с другими станками данной группы. Для заданного станка привести техническую характеристику, описать его устройство (представить рисунок общего вида с позициями), работу (представить кинематическую схему, технологическую схему процесса обработки).

Для разработки данного раздела рекомендуется использовать следующую информацию: технические паспорта, инструкции на использование станков завода-изготовителя, а также следующую литературу:

- на ленточнопильные станки [1,2,4,6,9,14];

- на круглопильные станки [1,2,4,9,14];

- на фуговальные станки [1,2,4,9,10,14]

- на продольно-фрезерные станки [1,2,5,8,10,15]

- на фрезерные станки [1,2,4,8,10,14]

- на шипорезные станки [1,2,4,8,10,14]

- на сверлильные и сверлильно-пазовальные станки [1,2,4,8,10,14]

- на лущильные и шпонострогальные станки [1,2,4,9,10,14]

- на шлифовальные станки [1,2,4,10, 12,14]

3.4 Режущий инструмент и подготовка его к работе

Применительно к типу станка с учетом технологических расчетов выбирается вид, конструктивные особенности и основные параметры инструмента с использованием литературы [1,2,5,7,11,12,13, 15, 16].

Пример:для круглопильных станков режущим инструментом является дисковая пила. Если обработке подвергаются мягкие породы древесины (липа, осина, береза и пр.), то пила изготавливается из инструментальных легированных сталей. Для обработки более твердых пород древесины и материалов на ее основе целесообразно выбирать пильный инструмент, оснащенный твердым сплавом в качестве режущих элементов.

По справочной литературе и существующим стандартам на изготовление инструмента [1,2,5,7,11,12,13, 15, 16], а также с учетом технологических расчетов, выбираются основные его параметры: диаметр и толщина пилы, ширина, толщина и длина ножа; диаметр фрезы, сверла, ножевого вала; форма и углы заточки рабочих элементов инструмента. После определения основных параметров вычерчивается рабочий чертеж инструмента с указанием всех необходимых размеров.

Также в данном разделе описывается порядок подготовки инструмента к работе.

3.5 Наладка и настройка станка

В настоящем разделе на основании справочной литературы [1,2, 3,4,7,8,10, 14, 15] необходимо описать порядок и правила наладки и настройки заданного станка.

3.6 Организация рабочего места и расчет производительности станка

Организация рабочего места у станка должна быть представлена схемой с указанием положения станка, рабочего места, подстопным местом с заготовками и подстопным местом с готовыми деталями.

ПРИМЕР:

На рисунке 1 приведена организация рабочего места у станка ЦПА-2.

При поперечном распиливании крупногабаритных заготовок (досок, горбылей, брусьев) станок обслуживается станочником и помощником станочника. При распиливании малогабаритных заготовок станок обслуживается одним человеком.

Рисунок 1 – Организация рабочего места у станка ЦПА-2

При работе на станке 1 станочник и его помощник берут заготовку с подстопного места 2, кладут на стол станка и перемещают до упора. Включением механизмов резания и подачи станочник осуществляет поперечное распиливание заготовки.

После распиливания заготовки и возвращения суппорта в исходное положение станочник укладывает отпиленную деталь на подстопное место 3, а помощник станочника перемещает остаток заготовки по столу до упора. Цикл повторяется.

При расчете производительности станка необходимо определить по какой схеме (проходной, цикловой, позиционной и пр.) он работает.

Так, для станков, работающих по проходной схеме, производительность может быть определена по формуле, П, шт/см., шт/ч:

П = (Т * Vs * К * n) / (L + l) * m,

где Т – фонд сменного или часового времени, мин; Vs - скорость подачи, м/мин, К – коэффициент использования станочного времени; L – длина заготовки, м; l – расстояние между заготовками, м; n – число одновременно обрабатываемых деталей, шт.; m – число проходов до полной обработки заготовки.

Для станков, работающих по цикловой схеме обработки, производительность можно определить следующим образом, Q,шт/см, шт/ч:

,

,

где - Тс= - продолжительность смены;

Кс= - коэффициент использования сменного времени;

Тц - продолжительность одного цикла, мин..

Продолжительность цикла определяется по формуле:

,

,

где  - время укладки и закрепления заготовки, мин.;

- время укладки и закрепления заготовки, мин.;

- время рабочего и холостого хода, мин.;

- время рабочего и холостого хода, мин.;

- время съема детали со стола и укладки ее на подстопное место, мин.

- время съема детали со стола и укладки ее на подстопное место, мин.

При использовании формул для расчета производительности необходимо учитывать конкретные условия работы станков.

3.7 Патентный анализ

Для изготовления деталей необходимы станки и инструменты, которые отличались бы своей надежностью и стойкостью, имели большой ресурс и были сравнительно недорогие. Выбор инструментов и станков является важным критерием снижения энергозатрат на производстве, а также важным экономическим параметрам.

Патентные исследования выполняются для выбора направлений модернизации основных узлов заданного станка, применяемого инструмента с целью повышения качества продукции, увеличения производительности оборудования, снижения трудоемкости работы на станке и т.д. Результаты патентного анализа рекомендуется представить в таблице (пример, таблица 2).

Таблица 2 – Результат патентного анализа

| Номер патента или авторского свидетельствования, класс МКН, авторы | Название, цель изобретения | Сущность изобретения |

| № 1025508, В 27 С 3/04, И.А. Пашкявичус | Станок для сверления отверстий в деревянных щитах. Повышение производительности путем сокращения времени на переналадки | Каждая головка вертикального сверлильного агрегата снабжена устройством поворота и фиксации вокруг вертикальной оси, выполненным в виде подвижного на горизонтальной … |

3.8 Правила безопасной эксплуатации станка

В настоящем разделе необходимо описать все основные требования техники безопасности при работе как на оборудовании представленной группы, так и на станке рассматриваемой модели. Необходимо изучить особенности эксплуатации станка, требования к заземлению, к ограждению, к инструменту (его режущей части и креплению). Также необходимо описать условия ухода за станком и его составными частями (чистка, уборка, смазка и пр.).

Следует также помнить, что каждый станок имеет дополнительные требования по технике безопасности, которые необходимо описать в настоящей пояснительной записке.

4 Требования к выполнению графической части проекта

Графическая часть курсового проекта должна быть неразрывно связана с расчетно-пояснительной запиской и дополнять ее. Объем и содержание графической части определяются руководителем проекта и указываются в задании. В процессеработы над курсовым проектом отдельные листы (части) могут быть изменены по предложению студента или преподавателя.

Графическая часть проекта должна быть представлена 2-мя листами формата А1 (допускается использование форматов А2), содержание которых выполнено при помощи компьютерной графики с обязательным выполнением требований соответствующих стандартов. Графики, диаграммы, схемы должны быть выполнены по ГОСТ 2.319-81. Чертежи должны соответствовать требованиям ЕСТД. Для всех видов чертежей устанавливается основная надпись, расположенная в правом нижнем углу. Форма, размеры и порядок ее заполнения должны соответствовать ГОСТ 2.104-68. Наименование и обозначение составных частей изделия на чертежах общего вида и сборочных чертежах в соответствии с номерами позиций, указываются в спецификации.

Первый лист графической части курсового проекта представлен схемами процессов резания при обработке заданной детали с указанием режимов резания и используемого оборудования.

На второй части листа формата А1 представлена кинематическая схема рассматриваемого станка (формат А2) и функциональная схема станка (формат А2).

Рекомендуемая литература

1 Амалицкий, В.В. Деревообрабатывающие станки и инструменты [Текст]: учеб. для сред. проф. образования по специальности 250403 "Технология деревообраб." / В. В. Амалицкий, В. В. Амалицкий. - 5-е изд., стер. - М.: Академия, 2009. - 400 с.

2 Амалицкий, В.В. Оборудование отрасли [Текст]: учеб. для вузов по специальности 260200 (250403) "Технология деревообраб." / В. В. Амалицкий, В. В. Амалицкий; МГУЛ. - М., 2006. - 583 с.

3 Бершадский, А.Л. Резание древесины. Пособие для ВУЗов. [Текст] / А.Л.Бершадский, Н.И.Цветков.- Минск: Высш. школа, 1975. - 304 с.

4 Глебов, И.Т. Резание древесины [Текст]: учеб. пособие для вузов по направлению подгот. дипломир. специалиста 250400 "Технология лесозаготов. и деревоперераб. пр-в" по специальности 250403 / И. Т. Глебов. - СПб.: Лань, 2010. - 254 с.

5 Глебов, И.Т. Конструкции и испытания деревообрабатывающих машин [Текст]: учеб. пособие / И. Т. Глебов. - СПб.: Лань, 2012. - 346 с.

6 Дружков, Г.Ф. Ленточнопильные станки [Текст] / Г.Ф.Дружков. – М: Лестн. пром-сть, 1983. – 70 с.

7 Зотов, Г.А. Подготовка и эксплуатация дереворежущего инструмента [Текст] / Г.А.Зотов, Ф.А.Швырев. - М.: Лесн. пром-сть, 1986. - 306 с.

8 Комаров Г.А. Четырехсторонние продольно-фрезерные станки для обработки древесины [Текст]. – М: Лесн. пром-сть, 1983. – 80 с.

9 Коротков, В.И. Деревообрабатывающие станки [Текст]: учеб. для нач. проф. образования / В. И. Коротков. - М.: Академия, 2009. - 300 с.

10 Коротков В.И. Шипорезные станки для обработки древесины [Текст] / В.И. Коротков. – М: Лесн. пром-сть, 1984. – 93 с.

11 Кутуков, Л. Г. Конструкция и расчет деревообрабатывающего оборудования [Текст] / Л.Г. Кутуков. - М.: Лесн. пром-сть, 1985. - 263 с.

12 Кутуков Л.Г. Шлифовальные станки для обработки древесины [Текст] / Л.Г. Кутуков, Г.А. Зотов. – М: Лесн. пром-сть, 1983. – 80 с.

13 Любченко, В.И. Резание древесины и дереворежущий инструмент [Текст]: учеб. пособие для вузов по специальности 150405 "Машины и оборудование лесного комплекса", 220301 "Автоматизация технол. процессов", 250403 "Технология деревообраб." / В. И. Любченко, В. Г. Суханов, В. В. Кишенков; МГУЛ. - М., 2007. - 91 с.

14 Маковский, В.В. Теория и конструкция деревообрабатывающих машин [Текст] / В.В.Маковский, В.В.Амалицкий, Г.А.Комаров, ВП.Кузнецов: Учебник для вузов. - М.: Лесн.пром-сть, 1990. - 668 с.

15 Морозов, В.Г. Дереворежущий инструмент: Справочник [Текст] / В.Г.Морозов.-М.: Лесн. пром-сть, 1986. - 340 с.

16 Чемоданов, А.Н. Дереворежущий инструмент: Справочные материалы [Текст]: учеб. пособие для вузов по специальности "Лесоинженер. дело" направления "Технология лесозаготов. и перераб. пр-в" / А. Н. Чемоданов, Е. М. Царев, С. Е. Анисимов; Мар. гос. техн. ун-т. - Йошкар-Ола, 2006. - 514 с.

17 Шевелева Е.В. Дереворежущие станки и инструменты [Текст]: методические указания к выполнению практических работ для студентов направления подготовки бакалавров 35.03.02 «Технология лесозаготовительных и деревоперерабатывающих производств». Брянск. гос. инжен.-технол. унив.. / Е.В. Шевелева.- Брянск: БГИТУ, 2016.- 28 с.

Приложение А

Министерство образования и науки Российской Федерации

ФГБОУ ВО «Брянский государственный инженерно-технологический университет»

Кафедра транспортно-технологических машин и сервиса