РАСЧЕТ РЕЖИМОВ МЕХАНИЗИРОВАНЫХ СПОСОБОВ

СВАРКИ

Для определения режимов сварки стыковых и угловых швов с различной разделкой кромок при решении инженерных задач необходимо соблюдать последовательность расчета. В настоящее время существуют различные варианты расчета сварочных режимов. В рассматриваемом случае предложен упрощенный расчет, который позволяет получить значения близкие к используемым в производстве. Предложенный расчет распространяется на способы сварки под слоем флюса, в среде защитных газов, как плавящимся, так и неплавящимся электродом, электрошлаковой сварки для любых толщи и разделок кромок. Значения режимов, полученные расчетным путем, сравниваются с рекомендуемыми литературой, после чего назначаются технологические режимы.

Расчет режимов автоматической сварки под слоем флюса

Расчёт режимов сварных швов подразделяется на расчёт однопроходных и многопроходных швов.

Однопроходные швы выполняются при малой толщине изделия чаще без разделки кромок. Они могут выполняться как на весу, так и на подкладных устройствах. Однопроходные швы бывают односторонними и двухсторонними.

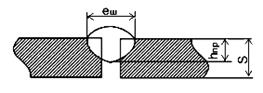

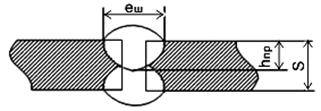

При сварке односторонних швов на весу АФ (тип соединения С47 ГОСТ8713-79) толщина металла не превышает 12 мм (рис. 9.1), что определяется возможностью источника нагрева (в рассматриваемом случае сварочной дуги).

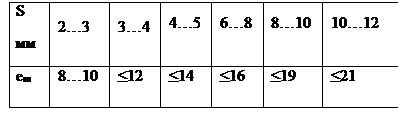

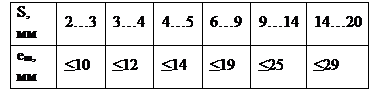

В зависимости от толщины свариваемых элементов S задаются значения ширины шва е ш (табл. 9.1).

Таблица 9.1

Значения ширины шва еШ от толщины свариваемых элементов S

Значения ширины шва еШ от толщины свариваемых элементов S

Рис. 9.1. Схема стыкового соединения

Глубина проплавления при этом в соответствии с ГОСТ 8713-79 составляет hпр ≤ 0,7 S.

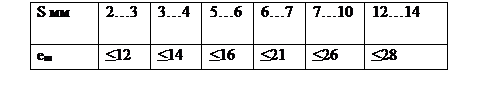

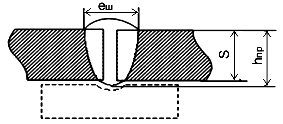

При использовании подкладных устройств, таких как флюсовые подушки АФф, флюсомедные подкладки АФ м или медные ползуны АФп в соединениях С4(рис. 9.2), ширина шва еш также зависит от толщины свариваемых элементов (табл.9.2).

Таблица 9.2

Зависимость ширины шва от толщины свариваемых элементов

Рис. 9.2. Схема сварки на подкладке

Глубина проплавления hпр для такого соединения равна hпр = 1,2 S.

Толщина металла при сварке двухсторонних однопроходных швов АФ может быть в два раза больше, чем для предыдущих типов соединений и достигать 20 мм.

На рис. 9.3 показано соединение С7. Взаимосвязь между толщиной свариваемых элементов S и шириной шва еш представлена в таблице 9.3.

Рис. 9.3. Двухсторонний шов

Таблица 9.3

Взаимосвязь между толщиной и шириной шва

Глубина проплавления hпр при этом, как и в соединении С47 составляет hпр ≤ 0,7 S.

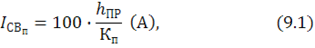

По глубине проплавления для рассматриваемых типов соединений определяется предварительное значение величины сварочного тока Iсв п.

где Кп – коэффициент, зависящий от конкретных условий сварки (табл. 9.4).

Таблица 9.4

Значение коэффициента КП

| Марка флюса | Диаметр электрода мм | Коэффициент Кп, мм•100А-1 | ||

| При сварке на переменном токе | При сварке на постоянном токе прямой полярности | При сварке на постоянном токе обратной полярности | ||

| ОСЦ-45 | 1,3 1,15 1,05 0,95 0,9 | 1,15 0,95 0,85 0,75 - | 1,45 1,3 1,15 1,1 - | |

| АН-348А ФЦ-16 | 1,25 1,1 1,0 0,95 0,9 | 1,15 0,95 0,9 0,85 - | 1,4 1,25 1,1 1,05 - |

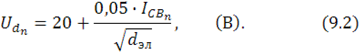

По найденному значению тока и назначенному диаметру электродной проволоки рассчитывается напряжение дуги:

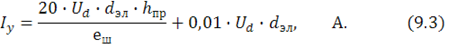

После этого производится уточненный расчёт величины сварочного тока, а затем вновь напряжения по формуле (9.2) и остальных параметров режима сварки:

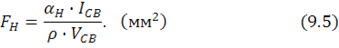

Здесь Fн – площадь наплавленного металла; dн – коэффициент наплавки ориентировочно равный 15…20, (г/А∙ч); ρ – плотность металла 7,8 (г/см3).

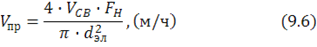

Скорость подачи электродной проволоки равна

Диаметр электродной проволоки, входящий в выражения (9.2; 9.3) и (9.6) для сварки под флюсом находится в пределах 2…6 мм. Наиболее часто используется диаметр 3, 4 и 5 мм. Для обеспечения надёжного перекрытия первого шва вторым (с обратной стороны) значение сварочного тока и напряжения могут быть увеличены на 10…20%.

Расчёт режимов сварки многопроходных стыковых соединений с разделкой кромок. Расчёт режимов проводится в два этапа. Первый этап предусматривает расчёт режимов корневого валика. Второй этап – расчёт режимов заполняющих валиков. Сварка корневого валика может выполняться как на весу, так и подкладных устройствах. Глубина проплавления hпр выбирается по аналогии со сваркой односторонних швов, при этом притупление С приравнивается к толщине свариваемых элементов S при односторонней сварке.

Ширина первого валика, если он накладывается со стороны разделки, зависит от угла раскрытия кромок и ориентировочно равна – еш= (2…4мм). Если первый (корневой) валик накладывается с противоположной стороны разделки, то еш выбирается из таблице 9.3 при условии С = S.

Глубина проплавления заполняющих валиков должна обеспечивать перекрытие предыдущих на 2…4 мм, а площадь наплавленного металла должна составлять 30…50 мм2, что обеспечивается значением сварочного тока в 1,5…2 раза большим чем при выполнении корневого валика.

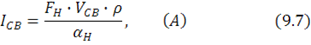

Преобразовав формулу (9.5) получим значение тока для заполняющих валиков

Обеспечение требуемой площади наплавленного металла при минимальной глубине проплавления (2…4 мм) сварку заполняющих валиков необходимо вести на спуск, электродом наклонённым углом вперёд, колеблющимся электродом и т. д. Скорость сварки заполняющих валиков из технологических соображений, как правило, равна скорости сварки корневого валика.

Напряжение на дуге и скорость подачи электродной проволоки рассчитывается по выражениям (9.2) и (9.6).

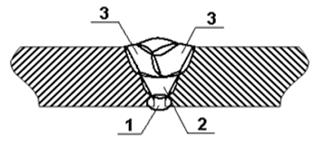

Если толщина свариваемых элементов большая и раскрытие кромок превосходит допустимую ширину заполняющего валика, то наложение валиков осуществляют не послойно, а с раскладкой (рис. 9.4).

Рис.9.4. Заполнение разделки; 1 – валик первый (корневой); 2 – заполняющий валик, заваренный послойно; 3 – заполняющие валики, заваренные с раскладкой

При наложении валиков с раскладкой каждый последующий должен перекрывать предыдущий на 1/3 ширины.

Количество валиков n определяется по выражению:

где FНМ – площадь поперечного сечения наплавленного металла, определяемая как сумма геометрических элементов разделки и площади выпуклости шва Fв; F1 – площадь наплавки первого прохода (при проварке корня шва); Fn – площадь наплавки последующих проходов.

Для определения величины Fнн при различных значениях параметров разделки кромок в приложении 1 представлены соответствующие формулы.