Допустимое расстояние по горизонтали от подошвы откоса выемки

| Глубина выемки, м | Грунт | |||

| песчаный | супесчаный | суглинистый | глинистый | |

| 1,0 2,0 3,0 4,0 5,0 | 1,5 3,0 4,0 5,0 6,0 | 1,25 2,40 3,60 4,40 5,30 | 1,00 2,00 3,25 4,00 4,75 | 1,00 1,50 1,75 3,00 3,50 |

Схема лобовой проходки экскаватора-драглайна для разработки котлована с перемещением экскаватора по зигзагу показана на рис. 26.

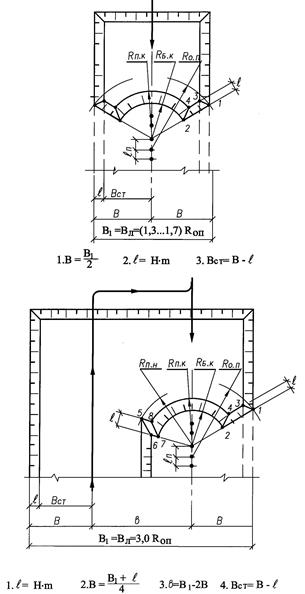

1. RT. max = (ЕНиР) 6.  (табл. 36)

(табл. 36)

2. RОП = RT. max ×0,9 7. RБ.Н = RП.Н – l

3. RП.Н = RОП × к; к= (табл.79) 8. RБ.К = RБ.Н – lП = RП.К – l

4. l П = (табл.78) 9. RП.К. min = RБ.К.. min + l

5. RП.К = RП.Н – l П

Рис. 24. Схема продольного разреза лобовой проходки

экскаватора с обратной лопатой:

| Н | – глубина выемки; |

| Rт. max | – радиус копания технический максимальный на уровне стоянки экскаватора; |

| Rоп | – радиус копания оптимальный практический; |

| Rп . н | – радиус копания начальный на уровне подошвы откоса; |

| l п | –рабочая передвижка; |

| a | – допустимый угол рабочего откоса; |

| –допустимое заложение рабочего откоса; |

| Rб.к . | – радиус копания конечный на уровне бровки откоса; |

| Rп.к . min | – радиус копания конечный минимальный на уровне подошвы откоса; |

| Rб.к. min | – радиус копания конечный минимальный на уровне бровки откоса; |

| 1-2-3-4 | –наибольшее допустимое продольное сечение массива грунта, разрабатываемого с одной стоянки экскаватора; |

| d | – допустимое расстояние от крайней точки опоры экскаватора до бровки откоса; |

| R o | – радиус установки экскаватора. |

Определение основных параметров копания экскаватора с обратной лопатой выполняют по схемам и зависимостям, приведенным на рис. 24, а допустимое расстояние по горизонтали от подошвы рабочего откоса до ближайшей опоры экскаватора определяют по табл. 79, если отсутствуют соответствующие условия в проекте производства работ

На рис. 24 показано наибольшее допустимое продольное сечение (1-2-3-4) массива грунта, разрабатываемого экскаватором с одной стоянки. Площадь этого сечения и, соответственно, объем массива грунта уменьшаются с увеличением глубины выемки.

При разработке обратной лопатой неглубоких выемок угол наклона рабочего откоса в пределах рабочей передвижки экскаватора может изменяться. Если глубина экскаваторного забоя приближается к наибольшей технологической глубине копания (табл. 46), то на завершающем этапе разработки массива песчаных или глинистых грунтов рабочий откос совмещается с откосом 3-4, а при разработке супесчаных или суглинистых грунтов конечное положение рабочего откоса устанавливается на табл. 79.

Схема лобовой проходки экскаватора с обратной лопатой показана на рис. 27.

Последовательность построения схем лобовой проходки драглайна и обратной лопаты показаны на рис. 25.

|

|

|

|

|

Рис. 26. Схема лобовой проходки экскаватора-драглайна при разработке котлована с перемещением экскаватора по зигзагу

|

Рис. 27. Схема лобовой проходки экскаватора с обратной лопатой при разработке котлована с перемещением экскаватора по зигзагу

Рис. 28. Схема проходки экскаватором-драглайном при разработке котлована: 1 – ось вращения экскаватора; 2 – ось предыдущей проходки; 3 – ось землевозной дороги; RH.MIN – начальный минимальный радиус резания на уровне стоянки экскаватора

При погрузке грунта обратной лопатой в лобовом, а также в боковом забоях машинист смещает ось рабочего перемещения экскаватора в сторону подхода транспортных средств. Автомобили устанавливают так, чтобы во время разгрузки ковша угол между осью стрелы экскаватора и продольной осью автомобиля был не более 40, при этом угол поворота стрелы не должен превышать 70 (рис. 32).

Разработка грунта траншеи выполняется в отвал (навымет), с погрузкой в транспортные средства или попеременно в отвал и на транспорт.

Выбор марки экскаватора осуществляется по наибольшей глубине траншеи. Эту величину сравнивают с показателем наибольшей глубины копания экскаваторов, который приведен в технической характеристике экскаватора. С учетом работы при допустимом угле откоса для разрабатываемого грунта, необходимом по правилам техники безопасности и величины минимального радиуса копания на уровне стоянки экскаватора показатель наибольшей глубины копания будет меньше приведенного показателя (табл. 46 – 48).

Объем грунта отвала (в плотном теле), необходимый для обратной засыпки, рассчитывают по формуле 43. При этом объем работы по обратной засыпке определяют как разность объемов траншеи и инженерного сооружения, под которое разрабатывается траншея.

При разработке грунта навымет грунт выгружают в односторонний или двусторонний отвал в зависимости от объема разрабатываемого грунта (рис. 29).

Рис. 29. Схема к определению размеров поперечного сечения отвала и расположения отвала

Площадь сечения одностороннего отвала определяют по формуле

, (107)

, (107)

где F1 – разность площадей поперечных сечений траншеи и инженерного сооружения, м2;

KП .Р – коэффициент первоначального разрыхления грунта (принимается на основании приложения 2 сборника Е2; например, для глины ломовой KП.Р = 1,28...1,32).

Высоту отвала определяют по формуле

, (108)

, (108)

где m2 – коэффициент заложения естественного откоса откоса (табл. 80).

Если рассчитанная высота отвала больше наибольшей высоты выгрузки ковша экскаватора, то разработка грунта должна производиться с выгрузкой в двусторонний отвал.

Если высота выгрузки ковша экскаватора соответствует высоте отвала, то проверяют выполнение условия техники безопасности о расположении подошвы отвала от бровки траншеи на расстояние не менее 0,5 м. При невыполнении этого требования выбирают новую схему разработки траншеи, на которой ось движения экскаватора смещена в сторону отвала. Величина смещения оси движения экскаватора ограничивается значением оптимального практического радиуса копания на уровень стоянки экскаватора и возможностью выполнения экскаваторщиком визуального контроля за устройством подошвы откосов траншеи.

Если при наибольшем смещении оси движения экскаватора невозможно размещение грунта траншеи в один отвал, то принимают решение о выгрузке грунта в двусторонний отвал.

В связи с тем что при определенной глубине траншеи весь объем разрабатываемого грунта не размещается в двух отвалах, предусматривают дополнительное перемещение экскаватора, при котором выгрузка избыточного грунта выполняется за контур основного отвала, или перемещают избыточный грунт бульдозером в процессе устройства траншеи.

При больших объемах подземных инженерных сооружений разработка грунта траншеи выполняется попеременно в транспортные средства и в отвал. Грунт отвала предназначен для обратной засыпки траншеи, а объем этого грунта рассчитывается по формуле (43).

Разработка грунта траншеи драглайном осуществляется лобовыми проходками (рис. 30).

При работе навымет угол поворота стрелы при возведении насыпных сооружений принимается не более 90°.

Ковш экскаватора выводят из забоя немедленно после его заполнения. При этом во избежание высыпания грунта во время поворота экскаватора к месту выгрузки передняя (режущая) часть ковша должна быть несколько выше задней.

Поворот стрелы экскаватора совмещают с подъемом ковша на высоту разгрузки, поворот от места разгрузки к забою – с опусканием ковша до уровня врезания его в грунт.

Поворот платформы экскаватора прекращается, не достигнув точки разгрузки ковша, ковш доходит до этой точки по инерции.

Таблица 80