1—пружины пластинчатые; 2—направляющая корпуса; 3—корпус; 4—стержень; 5—трубка; 6—ось; 7—фиксатор; 8—пружина; 9—рычаг; 10—крышка; 11, 18— болты; 12—прокладка; 13, 14—пробки; 15— корпус подшипника; 16—фитиль; 17—проволока; 19—прилив корпуса;

20—коробка

Моторно-осевой подшипник. На тепловозе применено опорно-осевое подвешивание тяговых электродвигателей, при котором каждый электродвигатель опирается на ось колесной пары через два разъемных моторно-осевых подшипника скольжения (МОП). Гиперболическая расточка рабочей поверхности вкладышей подшипников уменьшает при эксплуатации взаимный перекос оси колесной пары и вкладышей, улучшает подвод смазки в зону, контакта оси с вкладышем. Все это делает более благоприятными условия работы зубчатой передачи тягового редуктора и значительно уменьшает износ шеек оси колесной пары и самих вкладышей.

Верхний вкладыш устанавливается в прилив остова тягового электродвигателя, а нижний вкладыш, имеющий окно под пакет фитилей смазывающего устройства в - в корпус МОП. Подшипники крепятся к остову двигателя болтами. От проворота вкладыши удерживаются шпонкой.

При выпуске тепловоза из текущего ремонта ТР-3 диаметральный зазор в МОП должен быть 0,5—1,2 мм, при выпуске из ремонта ТР-2 он не должен превышать 1,6 мм; браковочный зазор в эксплуатации 2 мм. Величину зазора в подшипнике определяют путем отдельных замеров диаметра шейки оси колесной пары и внутреннего минимального диаметра вкладышей при затянутых болтах 19. Во всех случаях разность зазоров левого и правого подшипников не должна превышать 0,3 мм.

В процессе эксплуатации диаметральный зазор в МОП измеряют щупом через окно во вкладыше. При этом зазору 2 мм соответствует прохождение щупа толщиной 1,8 мм на глубину 100 мм посередине окна вкладыша, (рекомендуется проверять зазор набором из пластин толщиной не более 0,6 мм каждая). Учитывая значительную погрешность подобного метода, его не следует применять при текущем ремонте ТР-3, а также при одиночных выкатках колесно-моторного блока. Зазор в этих случаях необходимо определять только по замерам диаметров оси и подшипника.

Контролируемые размеры и Контролируемые параметры

состояния узла возможные повреждения моторно-осевых подшипников

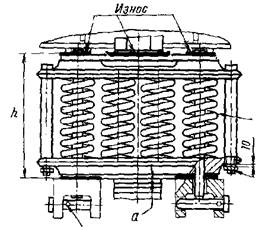

пружинной подвески тягового электродвигателя

пружинной подвески тягового электродвигателя

Контролируемые параметры тягового редуктора

| Наименование параметра | Допускаемый размер, мм, при выпуске из ремонта | Предельный в эксплуатации, мм | Тепловозы | |

| Капиталь- ного | ТР-3 | |||

| Пружинная подвеска тягового электродвигателя Зазор а между нижним носиком тягового электродвигателя и нижней обоймой подвески. Износ накладок опорных носиков. Зазор между верхней обоймой подвески и опорными поверхностями кронштейнов подвески. Расстояние h между опорными поверхностями носиков двигателя Моторно-осевые подшипники Диаметральный зазор d между вкладышем и шейкой оси. Осевой разбег двигателя на оси. Износ торца одного вкладыша. Натяг вкладыша (по торцу). Тяговый редуктор Боковой зазор Сб Зазор между зубьями передачи. Натяг посадки шестерни на вал якоря. Зазор d односторонний между стенкой кожуха и торцом шестерни. Утонение зубьев шестерни и колеса | 1 - 4 - 0 - 2 300+2 0,5 – 0,8 0,5 – 0,9 1 – 2,6 - 0,1 – 0,08 0,3 – 0,9 0,22 – 0,44 1,4 – 1,5 - - | 0 - 2 1,2 1,2 0,08 1,2 1,5 | 0,04 1,5 1,35 3,0 2,5 | С опорно-осевым приводом Тоже Тоже Тоже ЭД-118Б ЭД-118А ТЭМ2; 2М62; ТЭМ7; 2ТЭ116 опорно-осевым приводом ТЭМ2; 2М62; ТЭМ7; 2ТЭ116 ТЭМ2; 2М62; ТЭМ7; 2ТЭ116 ТЭМ2; 2М62; ТЭМ7; 2ТЭ116 ТЭМ2; 2М62; ТЭМ7; 2ТЭ116 С упругой передачей С жесткой передачей |

| Возможные неисправности и их признаки | Меры по предупреждению неисправности, техническое обслуживание и технические условия |

| Моторно-осевые подшипники Нагрев подшипников вследствие перерыва в подаче масла к трущимся поверхностям из-за загрязнения фитилей польстера, смерзания при попадании в ванну воды, ослабления крепления польстерного устройства, недостатка масла в ванне Ослабление крепления крышки подшипника, утеря болтов — ослабление можно заметить по нарушению целостности слоя пыли и грязи возле головок болтов Тяговый редуктор Вытекание смазки СТП из редуктора (трещины и другие повреждения в кожухе). Ослабление болтовых соединений от вибрации (особенно зимой). Срыв с заклепок ограничь- тельных колец упругого зубчатого колеса, касание венцом кожуха из-за неправильной его установки. Повышенный шум при работе зубчатой передачи (износ зубьев, попадание посторонних предметов в кожух) Узлы подвешивания тяговых электродвигателей При опорно-осевом подвешивании износ сменных накладок пружинной подвески (повышенный зазор между носиком двигателя и нижней обоймой подвески), что может привести к трещинам в кронштейнах рамы тележки и излому накладок подвески | Количество масла поддерживать на уровне 70—100 мм от верхней крышки (при польстерной системе смазки). Допускаемая температура наружных частей подшипников не более 60 °С. Своевременно крепить болты Контроль за наличием смазки осуществлять через открытую крышку заправочной горловины. Если металл зубьев не просвечивается через слой смазки, смазывание зубьев можно считать нормальным. Масло добавлять до уровня нижней кромки горловины. Помните: износ зубьев при работе передачи без смазывания в течение даже одной поездки равноценен износу зубьев за год эксплуатации На ремонтах отрегулировать зазор между носиками электродвигателя и подвеской |