Вознаграждением за то время, которое затрачено на тщательный осмотр экипажа, будет ваша уверенность в исправности ходовых частей тепловоза.

Осмотр экипажа тепловоза целесообразно начинать с трубопровода песочной системы.

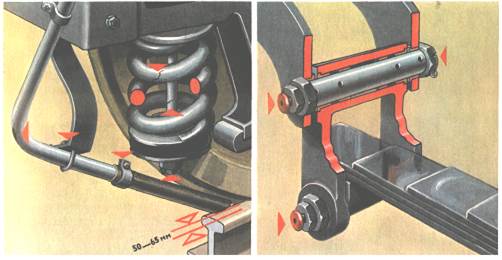

Необходимо, чтобы трубы песочницы были надежно закреплены и не имели протертых мест, а их резиновые наконечники находились на установленном расстоянии от рельса и были направлены на его головку под колесо. Это позволяет получить наибольший эффект от применения песочницы и снизить расход песка.

Необходимо, чтобы трубы песочницы были надежно закреплены и не имели протертых мест, а их резиновые наконечники находились на установленном расстоянии от рельса и были направлены на его головку под колесо. Это позволяет получить наибольший эффект от применения песочницы и снизить расход песка.

Трещины в стержнях и пружинах рессорного подвешивания не допускаются (место трещин изображено условно). Их появление вероятнее в верхней резьбовой части стержня и в крайних витках пружины.

Резиновый амортизатор благодаря присущим резине значительным силам внутреннего трения является хорошим гасителем колебаний. Наличие многочисленных трещин, надрывов лишает его этого свойства. Гайки валиков подвесок должны быть надежно закреплены и зашплинтованы, а втулки не должны иметь чрезмерного износа.

В случае ослабления и смещения втулок износ их, а также валиков резко прогрессирует. При этом следует иметь в виду, что в более неблагоприятных условиях находятся балансирные втулки, так как наряду с вертикальной нагрузкой они воспринимают значительные горизонтальные (перекашивающие) усилия, вызванные осевым перемещением колесных пар.

Не допускается эксплуатация рессор, имеющих трещины в хомутах и коренных листах или ослабление и сдвиг листов.

Осматривая рессоры, необходимо убедиться в том, что предохранительные скобы не оборваны и надежно закреплены.

Перекосы в рессорном подвешивании происходят от неравномерного износа опорных поверхностей накладок, подвесок, балансиров и их опор.

Перекос рессорного подвешивания может быть определен на ровном, горизонтальном участке пути — разность размеров а и б не должна превышать 35 мм для одной рессоры.

Убедитесь в отсутствии трещин в раме тележки, балансирах и местах приварки наличников. Помните, что при значительном износе опорных поверхностей балансир упрется в корпус буксы своей нерабочей частью и не сможет свободно поворачиваться вокруг опоры, чем нарушится работа рессорного подвешивания.

Убедитесь в отсутствии трещин в раме тележки, балансирах и местах приварки наличников. Помните, что при значительном износе опорных поверхностей балансир упрется в корпус буксы своей нерабочей частью и не сможет свободно поворачиваться вокруг опоры, чем нарушится работа рессорного подвешивания.

Проверьте надежность крепления крышек и пробок буксы, обратив особое внимание на крепление подбуксовой струнки.

Плотное прилегание крышки смазочного кармана буксы к корпусу предохраняет масло от загрязнения и попадания влаги.

Если в кармане недостаточно масла или в смазочных каналах нет фитилей, условия смазки наличников буксы и рамы тележки ухудшаются, что вызывает их повышенный износ.

Система пескоподачи тепловоза

Назначение:

Система пескоподачи служит для увеличения силы сцепления между колесными парами и рельсами, а следовательно для реализации увеличенной силы тяги при трогании тепловоза с места и наборе скорости

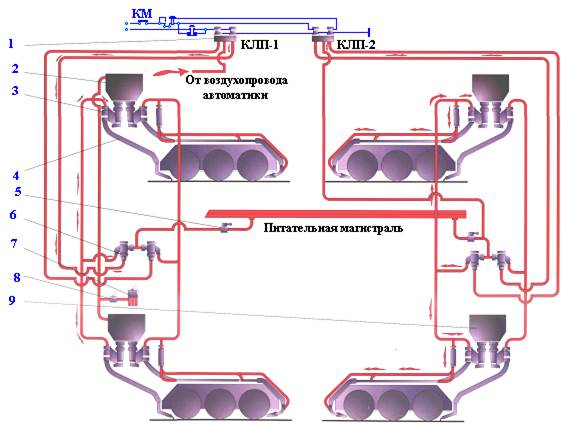

1 – электропневматический клапан; 2 – передний песочный бункер; 3 – форсунка песочницы; 4 – шланг; 5 – разобщительный кран; 6 – воздухораспределитель; 7 – клапан тифона и свистка; клапан включения разрыхлителей; задний песочный бункер

Песочные системы в принципе для всех тепловозов одинаковы. Песок подается под первую и четвертую колесные пары по ходу тепловоза как наиболее склонные к боксованию. Иногда подается песок только под первую колесную пару.

Песок из бункеров расположенных в верхних углах тамбуров, самотеком поступает к форсункам. Воздух подводится из системы автоматики к электропневматическим клапанам, сблокированным с контактами реверсора. В зависимости от направления движения блокировочные контакты реверсора включают электропневматические клапаны переднего или заднего хода, а те в свою очередь приводят в действие соответствующие воздухораспределители, пропускающие воздух из питательной магистрали давлением 0,75—0,9 МПа к форсункам. Поступивший в форсунку воздух разрыхляет песок в камере и выдувает его через трубу под колесо. Расстояние от наконечника песочной трубы до головки рельса 50—65 мм. Для подачи песка только под первую колесную пару на пульте имеется специальная кнопка.

Регулировку подачи песка осуществляют винтом, ввернутым в корпус форсунки. Для уменьшения количества подаваемого форсункой песка винт следует завернуть, для увеличения отвернуть. Для ориентировки, насколько винт повернут относительно закрытого положения, на корпусе форсунки и на головке винта поставлены керны.

Заправку бункеров производят чистым сухим песком, обязательно через сетки. Заправочные горловины должны иметь герметичные крышки и козырьки, чтобы в песок не попадала влага.

Наилучшие условия для сцепления колес с рельсами создает однородный кварцевый песок с размерами частиц 0,5—0,2 мм с наименьшим содержанием вредных примесей. Песок считается нормальным при содержании кварца не менее 70 %, глины не более 3 %, полевого шпата и других минералов не более 27 % с влажностью не выше 0,5 по массе (плотность около 1,7 т/м3).

Техническая характеристика песочного оборудования тепловозов приведена в таблице.

| Тепловоз | Число бункеров | Вмести- мость каждого бункера кг | Число форсунок | Число воздухо- распределителей | Число электро- пневматических вентилей | Норма подачи песка одной форсункой, кг/мин, под колесную пару | |

| первую и шестую | третью и четвертую | ||||||

| 2М62 | 1.5—2,5 | 0.8—1.2 | |||||

| 2ТЭ116 | 1.5—2,5 | 0,8 - 1,2 | |||||

| ТЭМ2 | 1,4—2 | 0,8 - 1 | |||||

| ТЭМ7 | 1,0 — 1,2* | 0,7-0,8** |

* Под каждое колесо крайних колесных пар.

** Под каждое колесо средних колесных пар.

Форсунка песочницы