Калибры

Калибрами называются бесшкальные измерительные инструменты, предназначенные для проверки размеров, формы и взаимного расположения поверхностей деталей. Калибры относятся к одномерным инструментам, так как измерительные части калибров в процессе измерения не меняются.

Классификация калибров.

Калибры подразделяются на две группы: нормальные и предельные.

Нормальные калибры изготовляются по номинальному размеру проверяемой детали и имеют измерительную часть, равную средне допускаемому размеру измеряемой детали. Нормальный калибр должен входить в деталь с большей или меньшей плотностью.

Предельные калибры имеют размеры номинально равные предельным размерам измеряемой детали. Одна из сторон калибра соответствует наибольшему, а другая - наименьшему заданному предельному размеру. При измерении предельными калибрами проходная сторона должна входить в отверстие или надеваться на вал, а вторая сторона - непроходная - не должна входить в отверстие или надеваться на вал. Непроходная сторона калибра отличается от проходной стороны кольцевой выточкой на ручке или же меньшей длиной измерительной части. Непроходная сторона калибра делается укороченной, потому что она обычно не входит в проверяемое отверстие. С помощью предельных калибров определяют, вышли или не вышли действительные размеры деталей за установленные пределы.

В массовом и крупносерийном производствах годность деталей с допуском Т6-ТІ7 проверяют с помощью предельных калибров. Калибр - это средство контроля, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными линейными или угловыми размерами, и контактирующее с элементом изделия по поверхностям, линиям или точкам. Предельным называют калибр, воспроизводящим пределы максимума и минимума материала изделия. Этими калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот уступов, а также форму и расположение поверхностей и другие параметры.

Типы калибров (ГОСТ 27284-87) различают:

- по форме рабочих поверхностей: гладкий, конусный, резьбовой, шпоночный, шлицевой, профильный;

- по назначению: проходной, непроходной, поэлементный, комплексный, рабочий, приемный, контрольный, установочный, сортировочный, для измерения глубины (высоты), уступа;

- по конструктивным признакам: калибр-пробка, калибр-скоба, калибр-кольцо, калибр-втулка, нерегулируемый, регулируемый, полный, неполный, однопредельный, двух предельный (односторонний, двусторонний).

Гладкий калибр представляет собой калибр с гладкой рабочей поверхностью (цилиндрической, сферической, конической или плоской).

Калибр-пробка, представляющий собой калибр с наружной цилиндрической или конической поверхностью, служит для контроля отверстий.

Калибр-скоба (с рабочими поверхностями, расположенными на внутренней входной части скобы) служит для контроля валов. Комплект рабочих предельных калибров для контроля размеров гладких цилиндрических деталей состоит из проходного калибра ПР, контролирующего предельный размер, соответствующий максимально допустимому количеству материала изделия и непроходного калибра НЕ, контролирующего предельный размер, соответствующий минимально допустимому количеству материала изделия. С помощью предельных калибров определяют не числовое значение контролируемых параметров изделия, а годность детали, т. е. нахождение действительного размера детали между заданными предельными размерами. Деталь считают годной, если проходной калибр под действием собственной массы или аналогичного усилия проходит, а непроходной калибр не проходит по контролируемой поверхности детали. Если проходной калибр ПР не проходит, деталь является браком исправимым (брак "+"); если непроходной калибр НЕ проходит, деталь является браком неисправимым (брак "-").

Рабочие калибры (пробки и скобы) предназначены для контроля изделий при их изготовлении, ими пользуются рабочие и контролеры завода-изготовителя, причем последние используют частично изношенные калибры ПР (примерно на 2/3 допустимого износа) и новые калибры НЕ.

Приемные калибры служат для контроля изделий заказчиком.

Контрольные калибры (контркалибры) предназначены для контроля размеров рабочих калибр скоб проходных (К-ПР) и непроходных (К-НЕ) в процессе их изготовления (они являются проходными, поэтому слегка смазанные плавно входят в соответствующую годную рабочую скобу под действием собственной массы), а также для контроля износа (К-И) проходных калибр-скоб при их эксплуатации (они являются непроходными). Это связано с тем, что в процессе эксплуатации калибр-скобу можно легко повредить, а контроль ее универсальными средствами затруднен. Контркалибры выполняют в виде шайб. Калибр-пробка легко проверяется универсальными измерительными приборами, поэтому для нее не предусмотрены контркалибры. В мелкосерийном производстве целесообразно вместо контркалибров использовать концевые меры длины или универсальные измерительные приборы. Установочные калибры предназначены для установки регулируемых калибров и измерительных приборов.

Валы и отверстия с допусками точнее квалитета 6 не рекомендуется проверять калибрами, так как при этом вносится большая погрешность измерения. Такие изделия проверяют универсальными средствами.

Конструктивно калибры изготовляют либо однопредельными, содержащими только один проходной или непроходной калибр (например, контркалибры), либо двух предельными (двусторонними), у которых проходной и непроходной калибры расположены с противоположных сторон. Иногда двух предельные калибры изготовляют как односторонние, т. е. у таких калибров проходная и непроходная стороны расположены одна за другой.

Калибр-пробки состоят из ручек и вставок (или насадок), представляющих собой их рабочие элементы, но конструктивно выполняются по-разному. Для отверстий до 50 мм их изготовляют в виде полных пробок, 50-100 мм - полных и неполных пробок, свыше 100 мм - только неполных пробок. Для больших размеров (свыше 360 мм) вместо пробок применяют нутромеры.

Калибр-скобы также выполняются различных типов. Предпочтительны односторонние предельные скобы (листовые, штампованные и литые), как более экономичные. Для контроля изделий квалитета 8 и грубее находят применение регулируемые скобы (со вставными и передвижными губками), которые дают возможность компенсировать износ, а также настраиваться на разные размеры.

Калибры изготовляют из инструментальных углеродистых, легированных конструкционных или цементируемых сталей с последующей закалкой. Для увеличения долговечности калибров применяют износостойкие покрытия, например хромирование, или оснащают их твердым сплавом, что обеспечивает значительное увеличение износостойкости (до 150 раз) при незначительном увеличении стоимости изготовления (в 2-5 раз).

При конструировании предельных калибров необходимо, чтобы выполнялся принцип подобия (принцип Тейлора): проходной калибр должен иметь форму контролируемой детали, так как он контролирует отклонение размера и формы проверяемой детали; непроходной калибр должен иметь с проверяемой деталью точечный контакт, так как он контролирует только отклонение размера.

Предельные калибры дают возможность контролировать одновременно размеры и отклонения формы детали и проверять, находятся ли отклонения размеров и формы поверхностей деталей в поле допусков. Изделие считается годным, если погрешности размера, формы и расположения поверхностей находятся в пределах поля допуска.

Так для контроля размера отверстия Ø55Н7(+0,030) используют калибр-пробку, на которой указывается маркировка 55 Н7. На проходной стороне калибра наносится символ ПР – и нижнее предельное отклонение 0, а на непроходной, соответственно НЕ и верхнее предельное отклонение +0,030. Проходной калибр-пробка изготовляют по наименьшему предельному размеру, а непроходной - по наибольшему предельному.

Рис.12. Контроль отверстия предельными калибрами:

а) - детали годные; б – размер деталей меньше допустимого;

в – размер деталей больше допустимого наибольшего.

Для контроля вала размером Ø55h7 (-0,03) используют калибры-скобы. Непроходную скобу изготавливают по наименьшему предельному размеру вала, а проходную - по наибольшему. Схема контроля отверстия и вала калибрами показана на рис. 9.

Рис.13. Контроль отверстия предельными калибрами:

а) - детали годные; б – размер деталей меньше допустимого;

в – размер деталей больше допустимого наибольшего

Краткие сведения о плоскопараллельных концевых мерах длин.

Концевые меры длины являются наиболее точным средством измерения длины в машиностроении. Меры подразделяются на образцовые, которые предназначены для проверки и градуировки измерительных средств, и рабочие, предназначенные для настройки приборов, приспособлений и непосредственных измерений точных размеров деталей [6].

Номинальные значения длины мер изменяются в пределах =0,1÷1000 мм через определенные интервалы – градации, равные 0,001; 0,01; 0,1; 0,5; 1,0; 10; 25; 50; 100 мм.

Концевые меры длины подразделяют по точности изготовления на четыре класса в порядке убывания точности (0, 1, 2, 3), по точности аттестации на пять разрядов в порядке убывания точности (1, 2, 3, 4, 5).

Плоскопараллельные концевые меры длины являются основным средством обеспечения единства мер в машиностроении.

Для получения заданных размеров из мер составляют блоки путем притирки нескольких (не более 4–5) мер. Хорошая притираемость объясняется силами поверхностного молекулярного сцепления (адгезией), возникающими благодаря высокой чистоте обработки и покрытию измерительных поверхностей тончайшей (не более 0,2 мкм) пленкой смазки. Притертые меры должны надежно сцепляться друг с другом.

Блоки составляют по определенному правилу.

1.1.1. Правила составления блока мер

Перед составлением блока необходимо отобрать из набора меры, входящие в него. Для этого первой подбирают меру, которая содержит наименьшую долю размера; затем вычесть из размера блока и определить остаток; далее выбрать вторую меру, которая содержит наименьшую долю размера первого остатка и определяют новый остаток и новую меру и т.д.

Отобранные меры хорошо промыть в бензине, протереть фланелью, после чего притереть друг к другу так, чтобы самая меньшая мера была бы крайней.

Лабораторная работа

«КОНТРОЛЬ КАЛИБРА-ПРОБКИ»

Цель работы: ознакомление с конструкцией, назначением и класси-фикацией калибров-пробок. Работа с таблицами ГОСТ 24853-81 [2]. Приобретение навыков использования концевых мер длины для настройки приборов. Практическое приобретение навыков в применении оптиметра, миниметра и рычажной скобы для контроля калибра-пробки.

Инструменты и материалы, необходимые для выполнения работы:

1) калибр-пробка (Р-ПР и Р-НЕ);

2) набор концевых мер длины;

3) оптиметр;

4) рычажная скоба, микрометр.

Допуски и отклонения рабочих калибров- скоб принимают по ГОСТ 24853-81.

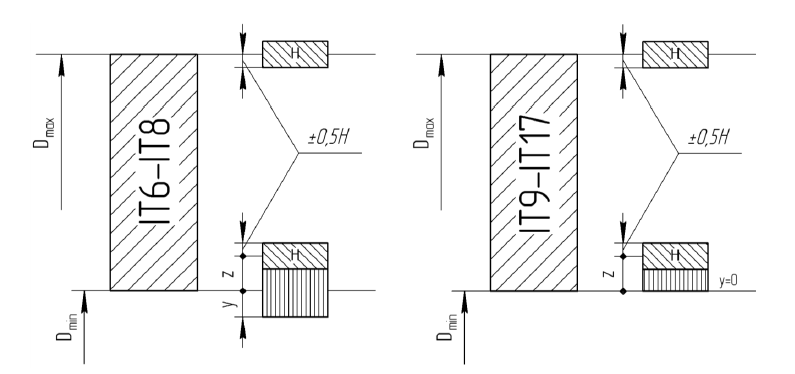

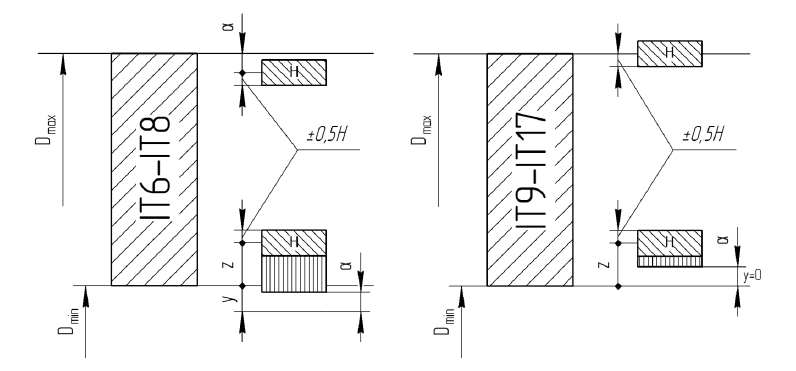

Поля допусков калибров-скоб располагаются относительно их номинальных размеров, как показано на рисунках 1 и 2.

Рис.1 Допуски и отклонения калибров-пробок по ГОСТ 24853-81 для отверстия ≤ 180 мм

Рис. 2 Допуски и отклонения калибров-пробок по ГОСТ 24853-81 для отверстия > 180 мм

Условные обозначения допусков и отклонений:

H – допуск рабочего калибра-пробки;

Hs – допуск рабочего калибра со сферическими поверхностями;

Z – координата середины поля допуска Р-ПР калибра-пробки;

Y – граница износа Р–ПР калибра-пробки;

α – координата середины поля допуска Р-НЕ калибра-пробки, а также смещение границы износа Р-ПР калибра-пробки для отверстий > 180 мм.

Числовые значения показателей в приложении (Таблица)

Формулы для вычисления предельных и исполнительных размеров рабочих калибров-пробок:

ПРmax= Dmin+Z+H\2 НЕmax=Dmax+H\2 -α

ПРmin= Dmin+Z- H\2 НЕmin=Dmax-H\2 -α

ПРизн=Dmin-Y+α НЕисп=НЕmax- Н

ПРисп= ПРmax -Н

Для отверстий ≤180 мм α=0

При размере вала ≤180 мм α=0