Заготовка из отливки. Расчёт заготовки производим по ГОСТ 26645-85. Масса детали – 1,3 кг.

- Определение класса точности:

Для определения класса точности определяем способ литья – литье по выплавляемым моделям с применением кварцевых огнеупорных материалов.

- Определение припусков:

Припуски н6а обработку назначают дифференциально на каждую обрабатываемую поверхность отливки. Минимальный литейный припуск на сторону – 0,4 мм.

- Определение шероховатости поверхности отливок:

Среднее арифметическое отклонение Ra, не более – 4,0 мкм.

- Определение размеров отливок:

110 + (0,4 + 0,4)  2 = 111,6, принимаем 112 (мм).

2 = 111,6, принимаем 112 (мм).

110 + (0,4 + 0,4)  2 = 111,6, принимаем 112 (мм).

2 = 111,6, принимаем 112 (мм).

35 + (0,28 + 0,4)  2 = 36,36, принимаем 37 (мм).

2 = 36,36, принимаем 37 (мм).

42 + (0,32 + 0,4)  2 = 43,44, принимаем 44 (мм).

2 = 43,44, принимаем 44 (мм).

18 + (0,24 + 0,4)  2 = 19,28, принимаем 20 (мм).

2 = 19,28, принимаем 20 (мм).

15 - (0,22 + 0,4)  2 = 13,76, принимаем 13 (мм).

2 = 13,76, принимаем 13 (мм).

15 - (0,22 + 0,4)  2 = 13,76, принимаем 13 (мм).

2 = 13,76, принимаем 13 (мм).

15 + (0,22 + 0,4)  2 = 16,24, принимаем 17 (мм).

2 = 16,24, принимаем 17 (мм).

35*, 30*, 25* - размеры для справок.

- Определение допусков размеров:

35*, 30*, 25* - размеры для справок.

35*, 30*, 25* - размеры для справок.

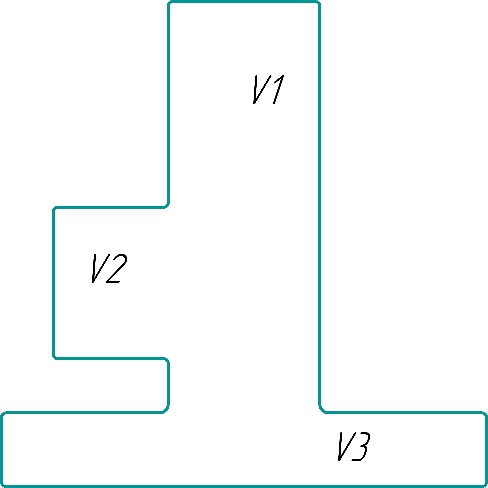

2.1.3 Определение массы заготовки

Массу заготовки рассчитаем через объемы и плотность материала. Для этого разобьём нашу деталь на простые геометрические фигуры.

m3= Vg  ρ, кг (2.1)

ρ, кг (2.1)

где Vg - объем детали;

ρ - плотность, 7,8 (кг\см3)

Объем заготовки:

V= π  R2

R2  , см3 (2.2)

, см3 (2.2)

где  - длина заготовки;

- длина заготовки;

R- радиус заготовки;

V1 = 3,14  (5,5)2

(5,5)2  1,5 = 142,47 (см3)

1,5 = 142,47 (см3)

V2 = 3,14  (1,5)2

(1,5)2  2,2 = 15,54 (см3)

2,2 = 15,54 (см3)

V3 = 3,14  (1,75)2

(1,75)2  9,5 = 673,03 (см3)

9,5 = 673,03 (см3)

Vобщ= 142,47 + 15,54 + 673,03 = 831,04 (см3)

mз = 831,04  7,8 = 6482,11 = 1,9 (кг)

7,8 = 6482,11 = 1,9 (кг)

Расчёты выполнены в соответствии с чертежом заготовки (рис. 2.1).

Рисунок 2.1 – Чертеж заготовки

2.1.4 Коэффициент использования металла

Коэффициент использования материала (сокращённо КИМ, в металлургической отрасли иногда расшифровывается как коэффициент использования металла) это одна из характеристик производственного процесса. Он представляет собой количество материала (объём или массу) в готовом изделии делёную на общее количество материала, пошедшее на изготовление изделия. Данный коэффициент по понятным причинам не может быть больше единицы, впрочем, и единице он практически никогда не равен. Также существует обратная величина - выход годного - представляющий собой второй компонент поделённый на первый и умноженный на сто процентов.

Коэффициент использования материала отражает эффективность (в том числе экономическую) производства, хотя и не учитывает такие факторы, как качество готового изделия, возможность переработки или вторичного использования отходов и т. д.

Высокий Ким достигается при листовом раскрое некоторых деталей, в частности, контуры которых сопрягаются друг с другом.

KИМ=  , (2.3)

, (2.3)

где mg - масса детали

mз - масса заготовки

KИМ=  = 0,68.

= 0,68.

Для среднесерийного производства Ким должен находиться в пределах от 0,6 до 0, 8. Расчетный КИМ = 0,68 соответственно заготовка выбрана верно.

2.2. Разработка технологического процесса

2.2.1 Выбор и обоснование баз

Базой называют поверхность, ось, точку детали или сборочной единицы, по отношению к которым ориентируются другие детали изделия или поверхности детали, обрабатываемые или собираемые на данной операции.

По своему назначению базы подразделяются на конструкторские, технологические и измерительные.

Конструкторской базой называют поверхность детали, относительно которой конструктором задаются расстояния до других поверхностей. Эти базы подразделяют на основные и вспомогательные.

Основной называется база относительно которой конструктором задаётся

расположение поверхностей, определяющих положение самой детали в изделии, вспомогательной — положение присоединяемой детали относительно

данной. Вспомогательных баз может быть несколько.

Технологической базой называют поверхность, определяющую положение детали в приспособлении в процессе её изготовления.

Измерительной базой называют поверхность детали, относительно которой производится контроль полученных размеров, которой определяется

положение детали в измерительном приспособлении. Выбор технологических

баз определяет точность линейных размеров, относительное положение поверхностей, получаемых в процессе обработки, выбор режущих инструментов, станочных приспособлений, производительность обработки. При выборе баз необходимо руководствоваться принципами совмещения и постоянства баз.

2.2.2 Составление технологического маршрута обработки

Разработанный технологический маршрут обработки детали «Корпус» представлен в таблице 2.1

Таблица 2.1 - Маршрут обработки детали

| Наименование операций, краткое содержание | Операционный эскиз | Станок |

| 005 Контрольная | - | Стол контролера |

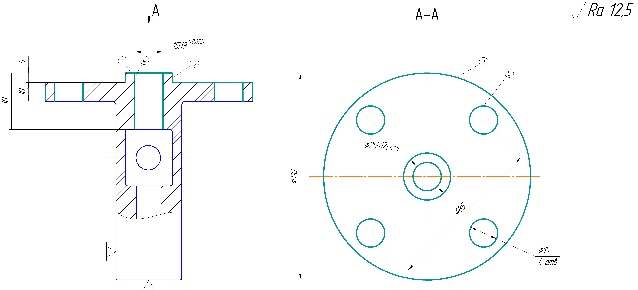

| 010 Фрезерная с ЧПУ Обработка наружного контура, сверление отверстий |

| Фрезерный с ЧПУ DMU 50 |

| 015 Слесарная | - | Верстак слесарный |

Продолжение таблицы 2.1. – Маршрут обработки детали

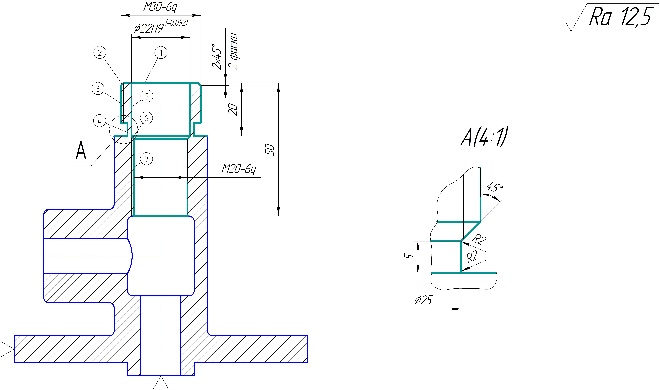

| 020 Фрезерная с ЧПУ Обработка наружного контура, сверление отверстий, нарезание резьбы |

| Фрезерный с ЧПУ DMU 50 |

| 025 Слесарная | - | Верстак слесарный |

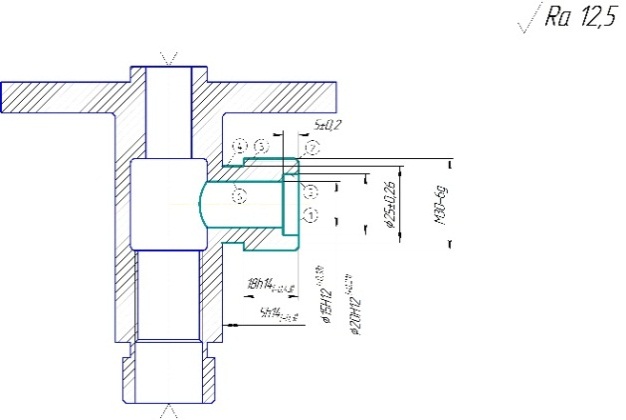

| 030 Токарная с ЧПУ Обработка наружных и внутренних поверхностей, нарезание резьбы |

| Токарный с ЧПУ MASTURN 70 CNC |

| 035 Слесарная | - | Верстак слесарный |

| 040 Моечная | - | 030-696А |

| 045 Контрольная | - | Стол контролера |

| 050 Упаковочная | - | - |

2.2.3 Выбор и расчет припусков и межоперационных размеров для основных поверхностей детали статистическим методом

Выбор и расчет припусков и межоперационных размеров представлены в

таблице 2.2.

Таблица 2.2 - Расчет припусков и межоперационных размеров

| Обрабатываемая поверхность | Последователь-ность обработки | Шерохова-тость, Ra | Припуск, мм | Номинальный размер, мм |

15Н9 15Н9

| Сверлить Расточить | Ra 12,5 Ra 3,2 |  12H14 12H14

15H9 15H9

| |

22H9 22H9

| Сверлить Фрезеровать | Ra 12,5 Ra 3,2 |  19H14 19H14

22H9 22H9

| |

25h12 25h12

| Фрезерование черновое Фрезерование чистовое | Ra 12,5 Ra 6,3 |  26h12 26h12

25h12 25h12

|

2.2.4 Выбор оборудования, приспособлений, режущего инструмента, вспомогательного инструмента и инструмента для контроля и измерений

а) Для обработки детали «Корпус» выбираем фрезерный станок с ЧПУ DMU50 и токарный с ЧПУ MASTURN 70 SNS.

Фрезерный с ЧПУ DMU 50 применяется для операций №010, №020.

Описание фрезерного станка с ЧПУ DMU50 выполнено в соответствии с рисунком 2.2.

Рисунок 2.2 - Станок DMU 50

Специально для высокопроизводительной и точной 5-осевой обработки. Линейные приводы обеспечивают высокую скорость подач по всем осям. Для

обеспечения точности обработки и снижения температурных деформаций мотор-шпиндель имеет водяное охлаждение. А конструкция станка с жесткой литой чугунной станиной и подвижной колонной сводит вредные вибрации к минимуму.

Технические характеристики:

| Рабочая зона: | |

| Перемещение по оси Х, мм | |

| Перемещение по оси Y, мм | |

| Перемещение по оси Z, мм | |

| Параметры стола: | |

| Рабочая поверхность поддона, мм | 700х500 |

| Макс. нагрузка, кг | |

| Максимальный диаметр инструмента, мм | |

| Шпиндель: | |

| Мощность шпинделя (S6), кВт | 15 - 20 |

| Частота вращения, об/мин | до 10000 |

| Крутящий момент (S6), Нм | 70 - 100 |

| Подачи: | |

| Ускоренное перемещение по осям X/Y/Z, м/мин, | |

| Устройство автоматической смены инструмента: | |

| Емкость инструментального магазина | 30 – 60 |

| Время смены инструмента, сек | 1,6 – 1,7 |

| Система ЧПУ | SIEMENS 840D |

- Токарный станок с ЧПУ MASTURN 70 CNC применяется для операции № 030. Описание станка MASTURN 70 CNC выполнено в соответствии с рисунком 2.3.

Несложный станок предназначен для штучного и мелкосерийного производства деталей. Высокая точность, производительность, нетрудоемкое обслуживание. Постоянная скорость резания - качественно обработанная деталь. Графическая симуляция обработки. Коррекция на 96 инструментов.

Обработка в ручном режиме как на стандартном токарном станке, так и в автоматическом цикле с поддержкой системы ЧПУ, работающей на основе постоянных циклов. Программу можно составить путем контурного программирования Условия резания и геометрические данные формы детали вводятся с помощью клавиатуры в систему управления, где автоматически подвергаются обработке.

По желанию заказчика возможна поставка программного обеспечения для составления программы и реализации ее на ПК.

Рисунок 2.3 – Станок MASTURN 70 CNC

Техническая характеристика:

| Рабочий диапазон | |

| Рабочий диаметр над станиной, мм | 720 / 820 |

| Рабочий диаметр над поперечным суппортом, мм | 430 / 530 |

| Межцентровое расстояние, мм | 2000 / 3000 |

| Рабочий шпиндель: | |

| Передний конец шпинделя (DIN55027) | B11, C11 |

| Отверстие шпинделя, мм | 106 / 128 |

| Система управления | HEIDENHAIN; SIEMENS |

| Главный привод: | |

| Мощность двигателя, кВт | 28 / 22 |

| Автоматическая двухступенчатая коробка передач | |

| Диапазон оборотов шпинделя, об/мин | 0-1800 |

| Макс. крутящий момент на шпинделе: на 1-й ступени, Нм | 3000 / 2370 |

| Макс. крутящий момент на шпинделе: на 2-ой ступени, Нм | 540 / 430 |

| Ось X: | |

| Ход, мм | |

| Ось Z: | |

| Ход, мм | 2000 / 3000 |

| Инструментальная головка | Multifix D1 |

| Макс. профиль резца, мм | 40x40 |

| Задняя бабка: | |

| Конус полости в пиноли - MORSE | |

| Габариты станка: | |

| Длина x ширина x высота, мм | 4000/5000x1815x1863 |

| Масса станка, кг | 4900/5300 |

б) Приспособления:

При выборе приспособлений будем руководствоваться следующими правилами.

- Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов.

- приспособление должно обеспечивать надежные закрепление заготовки при обработке;

- приспособление должно быть быстродействующим и удобным в эксплуатации;

- зажим заготовки должен осуществляться, как правило, автоматически;

- следует отдавать предпочтение стандартным, нормализованным, универсально - сборным приспособлениям, и только при их отсутствии

проектировать специальные приспособления.

Исходя из типа и модели станка и метода обработки, выбираем тип приспособления - специальное приспособление.

Выбор приспособления будем производить в следующем порядке:

- исходя из теоретической схемы базирования и формы базовых поверхностей, выбираем вид и форму опорных, зажимных и установочных элементов;

- исходя из расположения базовых поверхностей и их состояния (точность, шероховатость), формы заготовки и расположения обрабатываемых поверхностей выбираем конструкцию приспособлений;

- исходя из габаритов заготовки и размеров базовых поверхностей, выбираем типоразмер приспособления.

в) Режущий инструмент:

При выборе РИ будем руководствоваться следующими правилами:

- выбор инструментального материала определяется требованиями, с одной стороны, максимальной стойкости, а с другой минимальной стоимости;

- следует отдавать предпочтение стандартным и нормализованным инструментам. Специальный инструмент следует проектировать в крупносерийном и массовом производстве, выполнив предварительно сравнительный экономический анализ;

- при проектировании специального режущего инструмента следует руководствоваться рекомендациями по совершенствованию РИ.

Выбор режущего инструмента (РИ) будем производить в следующем порядке:

- исходя из типа и модели станка, расположения обрабатываемых поверхностей и метода обработки, определяем вид РИ;

- исходя из марки обрабатываемого материала, его состояния и состояния поверхности, выбираем марку инструментального материала;

- исходя из формы обрабатываемой поверхности, назначаем геометрические параметры режущей части;

- исходя из размеров обрабатываемой поверхности, выбираем конструкцию инструмента, его типоразмер и назначаем период стойкости Т.

Режущий инструмент для токарной, фрезерной обработки на современных станках будем производить по стандартам ISO.

г) Средства контроля:

При выборе средств контроля будем руководствоваться следующими правилами: точность измерительных инструментов и приспособлений должна быть существенно выше точности измеряемого размера, однако неоправданное повышение точности ведет к резкому удорожанию. В единичном и

мелкосерийном производстве следует применять инструменты общего назначения: штангенциркули, микрометры, длинномеры и т.д. В крупносерийном производстве – специальные инструменты. Следует отдавать предпочтение стандартным и нормализованным средствам контроля. Выбранный мерительный инструмент указан в операционных карте контроля технологического процесса.

Режущий и мерительный инструмент приведён в технологическом процессе механической обработки детали «Корпус» в операционных картах.

2.2.5 Расчет режимов резания

Расчет режимов резания для операции №010 «Фрезерная с ЧПУ»

Рассчитаем режимы резания по аналитическим формулам для фрезерования торца, торцевой фрезой.

Табличные значения для перехода [8,181-189]

- Определяем глубину резания:

t=1мм

Szt=0,16 мм/зуб;

Vt=237 м/мин;

Nt=23,4 кВт.

- Определяем подачу с учетом поправочных коэффициентов:

Sz=  ∙Kcm∙Ksu∙Ksb∙Ksφ∙Ksp∙Ksc∙Kso (2.4)

∙Kcm∙Ksu∙Ksb∙Ksφ∙Ksp∙Ksc∙Kso (2.4)

где Kcm-поправочный коэффициент, учитывающий твердость обрабатываемого материала Kcm=1.10;

Ksb-поправочный коэффициент, учитывающий отношение фактической ширины фрезерования к нормативной Ksb=1;

Ksu- поправочный коэффициент, учитывающий материал режущей части фрезы Ksu=0,75;

Ksφ- поправочный коэффициент, учитывающий главный угол в плане

Ksφ=0,85;

Ksp- поправочный коэффициент, учитывающий способы крепления пластины Ksp=1;

Ksc- поправочный коэффициент, учитывающий схему установки фрезы Ksc=1;

Kso- поправочный коэффициент, учитывающий группу обрабатываемости материала Kso=1;

Sz=0,16∙1,10∙0,75∙1∙0,85∙1∙1∙1=0,11 (мм/зуб).

- Определяем скорость резания:

V=Vt∙Kvm∙Kvu∙Kvn∙Kvφ∙Kvb∙Kvt∙Kvp∙Kvж∙Kvo, (2.5)

где Kvm- поправочный коэффициент, учитывающий твердость обрабатываемого материала Kvm=1;

Kvu- поправочный коэффициент, учитывающий материал режущей части фрезы Kvu=1,15;

Kvn- поправочный коэффициент, учитывающий состояние поверхности Kvn=1;

Kvφ- поправочный коэффициент, учитывающий главного угла в плане Kvφ=0,85;

Kvb- поправочный коэффициент, учитывающий отношение ширины фрезерования к диаметру фрезы Kvb=1;

Kvt- поправочный коэффициент, учитывающий период стойкости пластины Kvt=1;

Kvp- поправочный коэффициент, учитывающий способа крепления пластины Kvp=1;

Kvж- поправочный коэффициент, учитывающий наличие охлаждения Kvж=1;

Kvo- поправочный коэффициент, учитывающий группы обрабатываемости материала Kvo=1;

V=237∙1,15∙1∙0,85∙1∙1∙1∙1∙1=231 (м/мин)

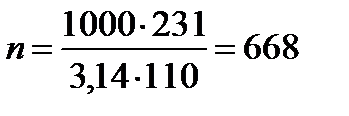

- Определяем частоту вращения шпинделя:

n=  , мин -1 (2.6)

, мин -1 (2.6)

где V- расчетная скорость резания

D-диаметр обрабатываемой поверхности

(мин-1)

(мин-1)

- Определение фактической скорости резания:

Vф=  , (2.7)

, (2.7)

Vф=  =231.4 м/мин

=231.4 м/мин

Мощность резания

Nшп=Np· ŋ, кВт (2.8)

где ŋ -коэффициент полезного действия: ŋ=0,8

Np – мощность главного электродвигателя; Np=20 кВт;

Nшп=20·0,8=16 (кВт).

Проверка по мощности:

Np≤  (2.9)

(2.9)

12,0 кВт ≤ 16 кВт

На выбранных режимах резания обработка возможна.

2.2.6 Расчет норм времени

Приведем поэлементный расчет штучного времени для операции № 010 «Фрезерная с ЧПУ».

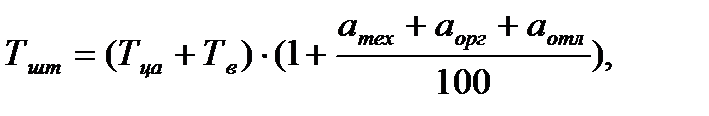

- Штучное время:

(2.10)

(2.10)

где Тца – время цикла автоматической работы станка;

Тв – вспомогательное время;

атех, аорг, аотл- процент времени организационного, технического обслуживания, регламентированных перерывов от оперативного времени.

Время цикла автоматической работы станка по программе.

Тца= То + Тмв, мин (2.11)

где То - основное временя автоматической работы станка, мин

Тмв - машинно-вспомогательного временя, мин

Tо=( ) (2.12)

) (2.12)

где Lp- длина обрабатываемой поверхности;

L1 - длина врезания и перебега;

L1 -4 мм при точении.

Переход 1: Tо  =0,84 (мин).

=0,84 (мин).

Переход 2: Tо  0,4 (мин).

0,4 (мин).

Переход 3: Tо=0,13 (мин).

Переход 4: Tо=0,16 (мин).

Переход 5: Tо=0,25 (мин).

Переход 6: Tо=0,03 (мин).

Переход 7: Tо=0,22 (мин).

- Основное время на операцию:

Тообщ=0,84 + 0,4 + 0,13 + 0,16 + 0,25 + 0,03 + 0,22 = 1,64 (мин).

- Машинно-вспомогательного временя:

Tмв=Tмu+Txx, мин (2.13)

где Tмвu –время смены инструмента, затрачиваемое на фиксацию револьверной головки;

Txx –время холостых ходов

Tмв=3+0,010=3,010 (мин)

- Машинно-вспомогательное время на автоматическую смену инструмента

Tмu=Kn  (Tл+Tф), мин (2.15)

(Tл+Tф), мин (2.15)

гдеTл –время поворота револьверной головки на 1 позицию; Tл=1 сек;

Kn – количество позиций, на которые необходимо повернуть револьверную головку;

Tф – время фиксации револьверной головки; Tф=2 сек;

Tмu=1  (1+2)=3 сек=0,05 (мин).

(1+2)=3 сек=0,05 (мин).

- Время холостых ходов:

Txx=  , мин (2.15)

, мин (2.15)

где  – длина холостого хода;

– длина холостого хода;  =250 мм;

=250 мм;

– 24000;

– 24000;

Txx=  =0,010 (мм/мин)

=0,010 (мм/мин)

- Время цикла автоматической работы станка:

Tца=1,64 +3,010 = 4,65 (мин).

- Вспомогательное время:

Tв =Tуст +Tпер+Tвиз, мин (2.16)

где Tуст – время на установку, снятие детали; Tуст=0,45 мин

Tпер– время перехода включить/выключить станок – 0,04 мин, открыть/закрыть щиток – 0,03 мин, ввести коррекцию 0,04  5=0,2 мин

5=0,2 мин

Tвиз – вспомогательное время на контрольные измерения, так как замеры производятся во время работы станка

Tв=0,45+0,2+0,33=0,9 (мин).

Штучное время

Tшт=(1,64+98)  ) = 2,98 (мин)

) = 2,98 (мин)

3. Специальный раздел

3.1 Паспортные данные станка с ЧПУ, краткая характеристика системы ЧПУ

Программное обеспечение управления и программирования ShopMill предназначено для обработки на вертикальных и универсальных фрезерных станках с пятью осями в индикации одного канала. ShopMill предлагает оператору станка в цеху все для быстрого и простого перехода от чертежа к детали. Программирование детали осуществляется графически в форме рабочего плана, то есть не требуется знаний программирования DIN/ISO. Программирование DIN/ISO возможно, как в рабочем плане, так и с помощью текстового редактора.

3.2 Характеристика применяемой САПР (CAD/CAM)

Mastercam является наиболее широко используемой CAD/CAM-системой во всем мире и остается лидером при выборе технологами программистами среди других программ для управления станками с ЧПУ. Mаstercam X6 – это следующее поколение популярных программ, которые обеспечивают инженеров легкими и эффективными инструментами для моделирования изделий вместе со всеобъемлющим пакетом для создания траекторий обработки и программирования любых станков с ЧПУ.

Mastercam предоставляет вашему производству лучшие CAD – инструменты для моделирования изделий. Функции каркасного и поверхностного моделирования, ассоциативное твердотельное моделирование гарантирует решение любых задач и выполнение задач любой сложности. Большинство модулей Mastercam для создания траекторий обработки включают инструменты каркасного и поверхностного моделирования. Возможности системы могут быть расширены с помощью дополнительного продукта для создания

твердотельных моделей – Mastercam Solids.

Эти инструменты для CAD-моделирования доступны также как отдельный программный продукт, несвязанный с CAM-пакетами для любых видов обработки. Это позволит вам сосредоточиться на проектировании изделий, не используя при этом программный пакет, позволяющий программировать станки c ЧПУ.

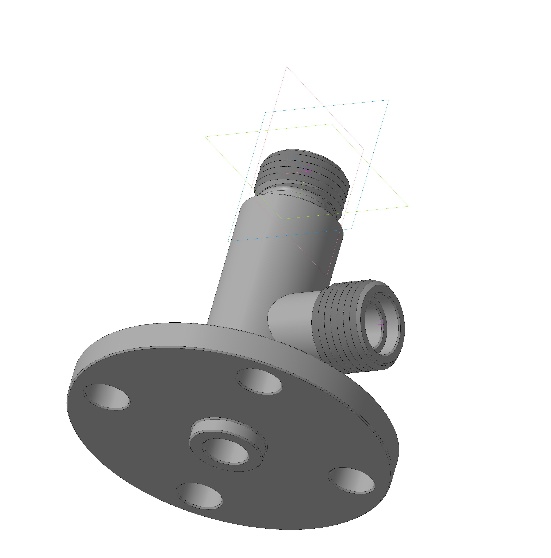

3.3 Разработка 3-D модели

Операционные эскизы составлены в соответствии с рисунком 3.1.

Рисунок 3.1 - 3D – модель деталь «Корпус»

3.4 Выбор технологического оснащения и режимов обработки

К средствам технологического оснащения относятся: технологическое оборудование; технологическая оснастка; средства механизации и автоматизации технологических процессов.

При выборе станочного оборудования необходимо учитывать:

- характер производства;

- методы достижения заданной точности при обработке;

- соответствие станка размерам детали;

- мощность станка;

- удобство управления и обслуживания станка;

-возможность оснащения станка высокопроизводительными приспособлениями и средствами механизации и автоматизации.

3.5 Разработка расчетно-технологической карты

Для наладки станков с ЧПУ разрабатывается карта наладки, которая должна содержать все сведения, необходимые при наладке станка на конкретную операцию. По карте производятся установка заготовки на станке и режущих инструментов в резцовой головке или магазине, закрепление блоков коррекций положения инструментов, устанавливается порядок смены инструментов вручную (при необходимости).

Карта наладки состоит из графической части и таблицы. В графической части изображаются обрабатываемая деталь после обработка на данной операции (установке), схема закрепления заготовки на станке и схема размещения инструментов, размеры и шероховатость обрабатываемых поверхностей; даются графическое изображение траектории перемещения инструмента, взаимное расположение нулевых точек станка и заготовки.

В табличной части приводятся данные по исходной заготовке; технологическому оборудованию и оснастке, режущему инструменту; указываются материал, род и основные размеры заготовки; модель станка; модель системы ЧПУ; номер управляющей программы; шифр и основные характеристики станочного приспособления; шифр и материал режущей части инструмента; номер корректора, закрепленного за инструментом.

Литература

Основная:

1. Харламов Г.А., Тарапанов А.С.: Припуски на механическую обработку: справочник 2-е изд. Испр. – М. Машиностроение, 2013. – 256с.

2. В.Ю.Новиков, Ильянков А.И Технология машиностроения. В 2-х ч. Ч1.- М: Академия, 2014.-352 с.

3. В.Ю.Новиков, Ильянков А.И Технология машиностроения. В 2-х ч. Ч2.- М: Академия, 2014.-432 с.

4. В.М. Минько. -5-е изд., испр. Охрана труда в машиностроении – М.: Издательский центр «Академия», 2016.-256 с.

5. Седель О.Я. Техническое нормирование /О.Я. Седель – Минск: Новое знание, 2014г

6. Черпаков Б.И., Л.И. Вереина: Технологическое оборудование машиностроительного производства: учебник для студ. учреждений сред. проф. Образования – 6-е изд., стер. – М.: Издательский центр «Академия», 2015, - 448 с.

Дополнительная:

7. Технология машиностроения: Сборник задач и упражнений: Учеб.пособие/В.И. Аверченков и др.; Под общ. ред. В.И. Аверченкова и Е.А.Польского.-2-е изд., перераб. и доп.-М.: ИНФРА-М,2005.-288 с

8. Акулич Н.В. Технология машиностроения: учеб. пособие Ростов н/Д: Феникс, 2015. – 395с

9. Проектирование технологических операций металлообработки: учебное пособие / Л.А. Чупина, С.Н. Григорьев, А.Г. Схиртладзе [и др.].- Старый Оскол: ТНТ, 2015. -636с.

10. Технология машиностроения: Сборник задач и упражнений: Учеб.

Пособие / Под общ. редак. В.И. Аверченкова и Е.А. Польского – 3-е изд. Испр. и доп. – М.: ИНФРА – М, 2015. – 304с. –(Высшее образование: Бакалавриат).

11. Технология машиностроения: учеб. пособие / МС.Ф. Пашкевич [и др.]; под ред. М.Ф. Пашкевича – Минск: Новые знания, 2014

12. Станки с ЧПУ в машиностроительном производстве. Ч2: учебное пособие для вузов. Аверченков В.И., Жолобов А.А., Мрочек Ж.А., Аверченков А.В., Терехов М.В., Левкина Л.Б.: Флинта, 2011г.-212с.

Справочная:

13. Гузеев В.И., Батуев В.А., Сурков И.В. Режимы резания для токарных и сверлильно-фрезерных-расточных станков с числовым программным управлением: Справочник, -М: машиностроение, 2005. 368 с.

14. Босинзон М.А. Современные системы ЧПУ и ИХ эксплуатация. – М. Академия, 2015-192с.

Интернет- ресурсы:

15. Техническая литература [Электронный ресурс ]. – Режим доступа

16. https://www.tehlit.ru, свободный. – Загл. c экрана.

17. Портал нормативно – технической документации [Электронный ресурс] – Режим доступа: https://www.pntdoc.ru, свободный. – Загл. c экрана.

18. ВикипедиЯ – Свободная энциклопедия [Электронный ресурс] – Режим доступа: https://ru.wikipedia.jrg, свободный. – Загл. c экрана.

19. Группа Технополис. Интеллектуальная металлообработка.

https://www.tehnopolice.ru/

20. www.consultant.ru – Справочная правовая система «Консультант Плюс»

21. www.nalog.ru – Федеральная налоговая служба России

22. Министерство финансов:www/minfin/ru

Стандарты:

23. ГОСТ 14.001-73. Единая система технологической подготовки производства. Общие положения. ГОСТ 14.002-73, ГОСТ 14.101-73, ГОСТ 14.102-73, ГОСТ 14.201-73, ГОСТ 14.301-73, ГОСТ 14.401-73.

24. ГОСТ 3.1001-81. Единая система технологической документации. Общие положения.

25. ГОСТ 3.1102-81. Единая система технологической документации. Стадии разработки и виды документов.

26. ГОСТ 3.1116-83. Единая система технологической документации. Нормоконтроль.

27. ГОСТ 3.1119-83. Единая система технологической документации. Общие требования к комплектности и оформлению комплектов документов на единичные технологические процессы.

28. ГОСТ 3.1123-84. Единая система технологической документации. Формы и правила оформления технологических документов, применяемых при нормировании расхода материала.

29. ГОСТ 3.1120-84. Единая система технологической документации. Общие правила отражения и оформления требований безопасности труда в технологических документах.

30. ГОСТ 2.001-70. Единая система конструкторской документации. Общие положения.

31. ГОСТ 2.105-79. Единая система конструкторской документации. Общие требования к тестовым документам.

32. ГОСТ 2.109-73. Единая система конструкторской документации.

Основные требования к чертежам.

33.ГОСТ 2.111-68. Единая система конструкторской документации. Нормоконтроль.

34.ГОСТ 2.114-70. Единая система конструкторской документации. Технические условия. Правила построения, изложения и оформления.