В литейном производстве роль основного инструмента для изготовления отливок выполняет литейная форма. Она представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Для подвода расплава в рабочую полость формы используют литниковую систему, состоящую из каналов и элементов литейной формы, обеспечивающих ее заполнение, а также питание отливок при затвердевании.

Применяют и такие способы литья, при которых литниковая система отсутствует, например центробежное литье труб (см. гл. 11).

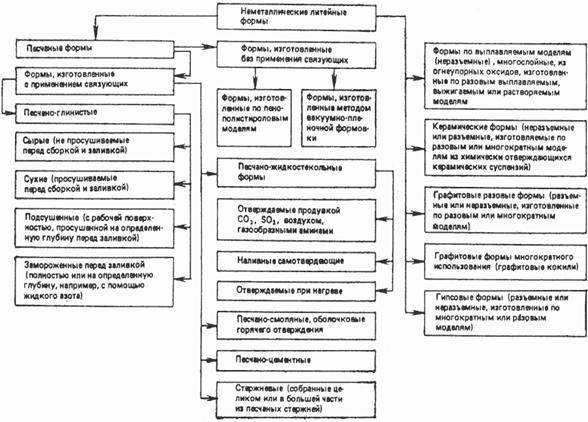

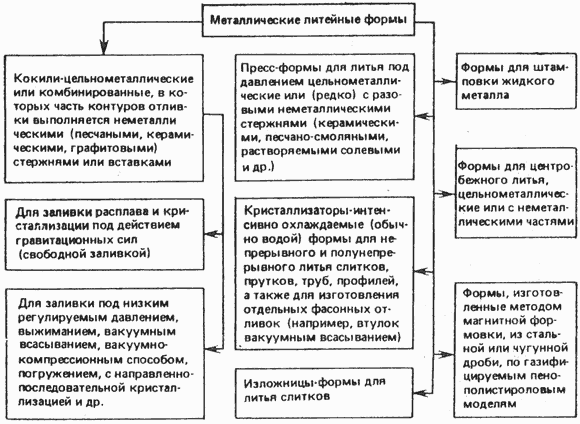

Литейные формы изготовляют как из неметаллических материалов (песчано-глинистых смесей и др.), так и из металлов. В табл. 1.1 и 1.2 приведены основные разновидности современных литейных форм, однако и они не отражают полностью их многообразия. Так, только для одного вида неметаллических форм — неразъемных оболочковых, получаемых по выплавляемым моделям, можно назвать свыше 10 разновидностей, существенно различающихся составом, структурой, способами изготовления и назначением.

Многообразие современных литейных форм (при правильном выборе их разновидности для каждого конкретного случая) открывает возможность экономично, в соответствии с требованиями к качеству, изготовлять различные по массе, конфигурации, точности и свойствам металла отливки практически из любых сплавов.

разновидности неметаллических литейных форм

1.1. Разновидности неметаллических литейных форм

разновидности металлических литейных форм

1.2. Разновидности металлических литейных форм

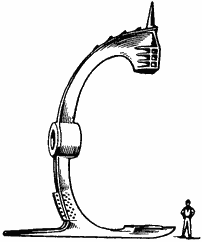

ахтерштевень морского судна

Рис. 1.1. Крупная стальная отливка — ахтерштевень морского судна, изготовленная в песчаной форме

Наиболее распространены в мировой практике литейного производства изготовленные из различных составов и различными способами песчаные формы, предназначенные для заливки под действием гравитационных сил свободно падающей струей расплава. В нашей стране в песчаных формах изготовляют около 80% всех отливок, как мелких и средних по массе, так и наиболее крупных, многотонных. На рис. 1.1 показан отлитый из стали в песчаной форме ахтерштевень — крупная деталь морского судна. Масса отливки около 24 т, высота свыше 10 м.

Распространенность способа литья в песчаные формы связана с его дешевизной, применимостью для изготовления отливок из различных сплавов — легких и тяжелых, цветных, чугунов и сталей, а также со сравнительно невысокими затратами на оснастку и приспособления. Следует отметить также, что процесс литья в песчаные формы непрерывно совершенствуется, в нем широко используют достижения химии и других смежных отраслей техники, средства механизации и автоматизации производственных операций, чем обеспечивается повышение качества отливок и технико-экономических показателей производства.

Изготовление отливок в разовых песчаных формах наряду со многими достоинствами обладает и рядом недостатков. Для получения каждой отливки необходимо выполнить ряд трудоемких даже в условиях механизированного производства операций: приготовить формовочные и стержневые смеси, изготовить формы и стержни, собрать их и подготовить к заливке, выдержать отливки в медленно охлаждающейся песчаной форме, выбить их и очистить от формовочной и стержневой смеси, переработать бывшие в употреблении смеси для их повторного использования. При заливке песчаных форм расплавом и охлаждении в них отливок происходят процессы испарения влаги и выгорания связующих, при формовке и выбивке отливок неизбежно образование пыли, что вызывает необходимость соблюдения специальных мер по технике безопасности и охране окружающей среды.

К недостаткам песчаных форм относится их значительная подверженность силовому, тепловому и химическому воздействию заливаемого расплава, нередко приводящая к снижению размерной точности отливок и образованию на их поверхности трудноудаляемой корки пригара, состоящей из приварившегося формовочного материала и продуктов его взаимодействия с расплавом. Применение усовершенствованных процессов изготовления песчаных форм, например с использованием химически твердеющих смесей, вакуумно-пленочной формовки, литья по газифицируемым моделям, обеспечивающих повышение размерной точности отливок, в сочетании с окраской рабочих поверхностей форм и стержней противопригарными составами, позволяет значительно повысить качество отливок.

Специальные способы литья, развивающиеся в последние годы более высокими темпами, чем литье в песчано-глинистые формы, значительно расширяют области рационального использования литых заготовок, так как позволяют получать отливки сложной конфигурации с высокой размерной точностью (до 8— 16-го квалитетов СТ СЭВ 144—75) и малой шероховатостью поверхности (Rz 40 — Ra 1,25 мкм). Ряд специальных способов литья (под давлением, по выплавляемым моделям, выжиманием и др.) предназначен для получения точных тонкостенных отливок с толщиной стенок от 1—2 мм и даже менее, что недостижимо при свободной заливке песчаных форм.

Используют специальные способы литья и для получения деталей с особыми свойствами, например с повышенной плотностью и прочностью металла (литье с противодавлением, жидкая штамповка и др.), с направленной и монокристаллической структурой, с высокими магнитными свойствами (литье постоянных магнитов, в керамические формы). Как правило, при использовании специальных способов литья улучшаются условия труда рабочих.

Следует отметить, что области рационального использования каждого специального способа литья ограничены. Это связано обычно с высокой стоимостью технологической оснастки, например металлических пресс-форм для литья под давлением; необходимостью использования дорогостоящих материалов для изготовления форм, например этилсиликатного связующего, а также электрокорунда, муллита, циркона и других высокоогнеупорных материалов при литье по выплавляемым моделям, фенолоформальдегидных смол и обогащенных кварцевых песков при литье в оболочковые формы. Для многих специальных способов литья требуется сложное дорогостоящее оборудование, а сам технологический процесс получения отливки длителен (литье с направленной кристаллизацией жаропрочных сплавов, центробежное литье в вакууме титановых сплавов и др.).

Таким образом, перспективы развития литейного производства связаны с совершенствованием технологии литья как в песчаные формы, так и специальных способов получения отливок в металлических, керамических, графитовых и других формах с внедрением малоотходных и безлюдных автоматизированных технологических процессов на основе широкого использования АСУТП, ЭВМ и микропроцессорной техники.

В настоящее время получили распространение и эффективно используются для изготовления ряда деталей, преимущественно специального назначения, способы заливки форм, позволяющие получить отливки с повышенными физико-механическими и эксплуатационными свойствами (например, высокой прочностью, пластичностью металла, герметичностью). В большинстве случаев эти методы не являются универсальными и используются для получения отливок ограниченной номенклатуры из определенной группы сплавов. К таким методам относятся жидкая штамповка, литье-штамповка («автофордж-процесс»), литье вакуумным всасыванием и вакуумно-компрессионное литье, заливка погружением форм в расплав, литье в гипсовые формы, непрерывное и полунепрерывное литье, электрошлаковое литье, литье с направленно-последовательной кристаллизацией и выжиманием, литье в замороженные формы.

Многообразие литейных процессов и используемых в них литейных форм, когда к качеству отливок и экономичности способов их получения предъявляют весьма высокие требования, является вполне оправданным. Оно определяет универсальность литейной технологии, недостижимую при использовании других процессов получения деталей машин и приборов, возможность применения процессов литья для решения многих сложных задач, возникающих при создании современной техники. Однако, чтобы эффективно использовать литейную технологию, необходимо знать особенности, возможности, достоинства и недостатки ее многообразных технических средств, уметь выбрать среди них наиболее рациональный вариант технологического процесса для получения каждой конкретной литой детали.

[https://www.stroitelstvo-new.ru/liteynoe-proizvodstvo/osobennosti-i-raznovidnosti-liteynyh-form-2.shtml]

Литейная оснастка

Литейная форма – это приспособление, имеющее рабочую полость, при заливке в которую расплавленный металл образует отливку.

Рассмотрим части литейной формы и оснастку, необходимую для её изготовления. Для получения большинства отливок песчаная форма должна состоять из двух полуформ, изготовленных по модели в литейных опоках.

Опока – рамка для удержания формовочной смеси, чаще всего металлическая.

Модель – приспособление, имеющее очертания и размеры отливки, с учётом припусков на усадку металла, для получения отпечатка в формовочной смеси. Модели делаются из металла, пластмассы, дерева.

Полуформой называют опоку с уплотнённой формовочной смесью и отпечатком от модели.

Но модель повторяет только внешние контуры будущей отливки.

Для получения отверстий и полостей в отливках используют стержни, изготовленные из специальных формовочных смесей.

Для изготовления стержней применяют стержневые ящики, обычно металлические. Стержневой ящик должен раскрываться для извлечения готового стержня.

Подвод металла в форму осуществляется через литниковую систему. Это каналы и полости, обеспечивающие заполнение формы расплавом и питание отливки жидким металлом до полного затвердевания, а также удаление шлаков. Чтобы получить эти каналы, модели частей литниковой системы заформовывают вместе с моделью отливки.

Существуют различные варианты литниковых систем. Подача расплава в форму предпочтительнее сбоку или снизу, без падения струи металла с большой высоты, чтобы не размывать формовочную смесь.

Основные части литниковой системы (рисунок 2):

Рисунок 2 – Литниковая система: 1 – литниковая чаша; 2 – выпор; 3 – формовочная смесь; 4 – разъём формы; 5 – рабочая полость; 6 –канал-питатель; 7 – шлакоуловитель;8 – стояк; 9 – фильтр

Литниковая чаша, или воронка 1, нужна во избежание разбрызгивания металла и растекания по поверхности формы. Иногда используют керамические фильтры 9, которые задерживают частицы оксидов, нерастворённые примеси, кусочки футеровки разливочного ковша.

Стояк 8 – вертикальный канал для подачи металла в плоскость разъёма формы 4.

Шлакоуловитель 7 – расширение, куда собираются шлаки (оксиды и другие неметаллические частицы).

Канал-питатель 6 подводит металл в полость формы 5.

Выпор 2 предназначен для отвода газов. Штриховкой показана уплотнённая формовочная смесь 3.

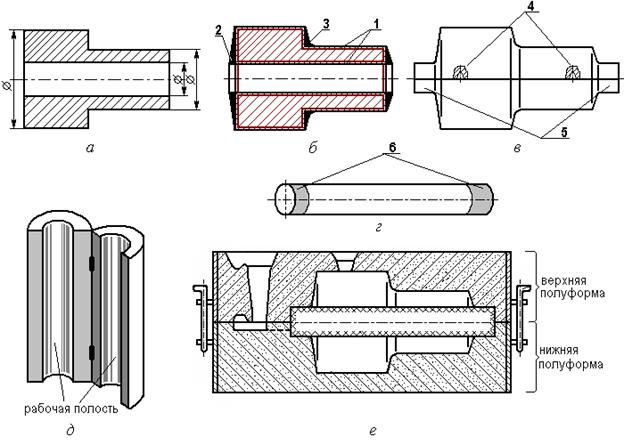

Итак, по чертежу детали (рисунок 2, а) строится чертёж отливки (рисунок 2, б), которая отличается от детали размерами (размеры отливки больше на величину припусков 1 на механическую обработку) и формой (уклоны 2 и скругления углов 3 нужны для лёгкого извлечения модели из формы, без разрушения формы).

По чертежу отливки изготавливается модель (рисунок 2, в), которая состоит из двух половинок. Разъём делается по плоскости симметрии. Половинки модели скрепляются коническими штырями 4. Отверстия у модели нет; в местах выхода отверстия у отливки модель имеет выступы – стержневые знаки 5. В отпечатки от этих выступов будет укладываться стержень. Размеры модели превышают размеры отливки на величину усадки.

Заформовав половинки модели в две опоки, получают верхнюю и нижнюю полуформы. Затем половинки модели извлекаются, в формовочной смеси от них остаются отпечатки.

Отдельно в стержневом ящике (рисунок 2, д) изготавливается стержень (рисунок 2, г), имеющий очертания отверстия в отливке. Стержень длиннее отверстия на величину знаковой части 6, а его поперечные размеры больше размеров отверстия на величину усадки.

На рисунке 2, изображена собранная форма (канал-питатель находится за плоскостью рисунка).

Рисунок 2 – Последовательность изготовления отливки:

а – чертёж детали; б – чертёж отливки; в – модель отливки; г – стержень;

д – стержневой ящик; е – литейная форма для получения отливки

[https://studopedia.ru/6_86038_liteynaya-osnastka.html]