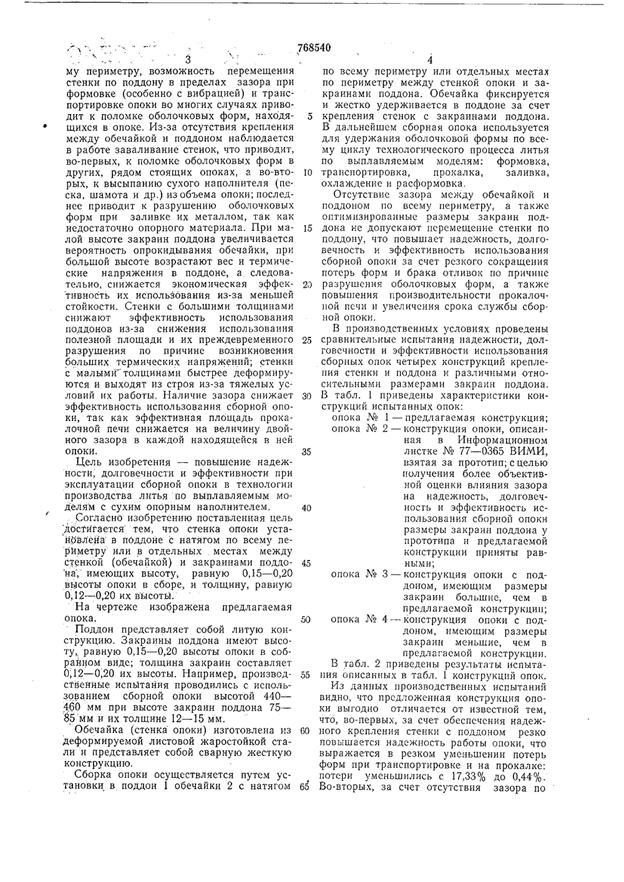

| Способы литья | Преимущества | Недостатки |

| ЛПФ Литье в песчаные формы | Проста и экономичность технологического процесса. Большое разнообразие форм отливок. Большой диапазон массы и размеров отливок. | В основном, в качестве материала отливок используется серый чугун, обладающий хорошей жидкотекучестью и малой усадкой. Реже используется сталь. Весьма ограничено производятся отливки из цветных металлов и сплавов. Качество металла отливок низкое, что связано с возможностью попадания в металл неметаллических включений, газовой пористостью (из за бурного газообразования при заливки металла во влажную форму) Низкая чистота поверхности и точность размеров. Поэтому сопрягаемые поверхности деталей, заготовки которых получают ЛПФ, всегда обрабатываются резанием. |

| ЛВМ Литье по выплавляемым моделям | Отсутствие у формы разъема обеспечивает повышенную точность. Возможность получения отливок самой сложной конфигурации практически из любых сплавов. Высокая точность и чистота поверхности отливки позволяют исключить последующую механическую обработку. | Длительный технологический процесс. Высокая стоимость отливки. |

| ЛОФ Литье в оболочковые формы | Высокая чистота поверхности и точность размеров. Хорошая газопроницаемость формы обеспечивает отсутствие газовых пор. Легко удаляются отливки из формы, т. к. при выгорании фенолформальдегидной смолы создается тонкая газовая рубашка, которая защищает поверхность отливки от пригара смеси. Форма легко разрушается. Расход формовочной смеси в 5-10 раз меньше, чем при литье в песчаные формы. | Дороговизна фенолформальдегидной смолы. Выделение вредных веществ при нагреве и выгорании фенолформальдегидной смолы. Ограничение размера и массы отливок. |

| ЦЛ Центробежное литье | Возможность получения пустотелых отливок без применения стержней, получение плотной и мелкозернистой структуры. | Высокая стоимость оборудования. При литье в металлические формы из-за быстрого охлаждения уменьшается жидкотекучесть расплава. Из-за низкой податливости формы возможно образование трещин. Возможно возникновение газовой пористости из-за отсутствия достаточной газопроницаемости формы. |

| ЛК Литье в кокиль | Получение отливок с высоким качеством металла, повышенной точностью и чистотой поверхности. | Высокая стоимость кокиля и трудоемкость его изготовления. Можно изготавливать отливки только относительно простой конфигурации. При литье в металлические формы из-за быстрого охлаждения уменьшается жидкотекучесть расплава. Из-за низкой податливости формы возможно образование трещин. Возможно возникновение газовой пористости из-за отсутствия достаточной газопроницаемости формы. |

| ЛД Литье под давлением | Получение отливок с минимальной толщиной стенок 0,5 мм. Высокая точность и чистота поверхности отливки позволяют исключить последующую механическую обработку. Высокая производительностью процесса | Высокая стоимость пресс-формы и оборудования. Ограниченность габаритных размеров и массы отливок. При литье в металлические формы из-за быстрого охлаждения уменьшается жидкотекучесть расплава. Из-за низкой податливости формы возможно образование трещин. Возможно возникновение газовой пористости из-за отсутствия достаточной газопроницаемости формы. |

[https://studopedia.ru/3_89357_preimushchestva-i-nedostatki-sposobov-litya.html]

Патентный поиск

Авторское свидетельство СССРпв 616041, кл. В 22 С 15/08, 1977,4) УСТРОЙСТВО ДЛЯ МНОГОПЛУН ОГО 1"1 РЕССОВАНИЯ РАЗОВЫХ ПЕ О-ГЛИНИСТЫХ ЛИТЕЙНЫХ ФОРМ вание: в литеином производств оборудовании для импульсвания сырых форм сжатым евого давления (0,40,5 МПа), обретения: устройство содер, в котором вертикально устаневые приводы 2 с поршнями 4 которых закреплены прессо. На корпусе 1 сверхуустановснэя головка с ресивером 6, двод сжатого воздуха от сети.сивера 6 соосно с поршнями 3 тверстия 9, соединраь ресивера с поршн по1799665 10 15 20 25 30 35 40 лостями 10 поршневых приводов 2. В верхней части ресивера 6 установлено многоклап энное устройство 11, в котором ступенчатые клапаны 12 торцами перекрывают отверстия 9. К корпусу 1 подводится модельно-опочный комплект, прессовые колодкилежат на формовочной смеси 21. При срабатывании мнотоклапанного устройства Изобретение относится к литейному производству, в частности к оборудованиюдля импульсного прессования сырых формсжатым воздухом сетевого давления,Цель изобретения - повышение качества уплотнения за счет быстродействия при использовачии в качестве энерганесителя сжатого воздуха сетевого давления (0,40,5 МПа),Поставленная цель достигается тем, что уСтройство для многоплунжерного прессования разовых песчано-глинистых литейных форм, содержащее корпус, в котором вертикально установлены поршневые приводы,на штоках которых закреплены прессовые колодки, снабжено импульсной головкой,имеющей выпускные отверстия, сообщающие рабочую полость ресивера с поршневыми полостями вышеуказанных приводов,ступенчатыеклапаны импульсной головки установлены большей ступенью в направляющих стаканах, объединенных общей камерой, сообщенной с источником сжатого воздуха и атмосферой.Снабжение устройства импульсной головкой, имеющей выпускные отверстия, сообщающие рабочую полость ресивера с поршневыми полостями поршневых приводов, позволяет приводить в движение поршни сжатым воздухом из ресивера, Использование ступенчатых клапанов, перекрывающих выпускные отверстия импульсной головки, и установление их большей ступенью в направляющих стаканах, объединенных общей камерой, сообщенной с источником сжатоговоздуха и атмосферой, позволяет подавать сжатый воздух в поршневые полости с высокой скоростью и за счет этого осуществлять импульснов прессование формовочной смеси, что обеспечивает быстродействие устройства и высокое качество уплотнейия литейной формы. При этом подъем ступенчатых клапанов в верхнее положение осуществляется эа счет воздействия избыточного давления 45 11 и резком подъеме его ступенчатых клапанов 12 в верхнее положение происходит импульсный выброс сжатого воздуха иэ ресивера 6 в поршневые полости 10, под действием которого происходит импульс.ное прессование формовочной смеси 21 прессовыми колодками 5, 1 ил. в ресивере на ступеньку между меньшим и большим диаметрами. Сочетание в предлагаемом устройстве многоплунжерного уплотнения с многоклапанным регулированием импульсной подачи воздуха позволяет с большой эффективностью использовать энергию сжатого воздуха в ресивере и обеспечить работу устройства при применении сжатого воздуха сетевого давления, составляющего 0,4.0.5 МПа. Кроме того. направление импульса сжатого воздуха из ресивера в герметиэированную поршневую полость поршневых приводов позволяет исключить непроизводительные потери сжатого воздуха и повысить КПД устройства,.На чертеже схематически представлено предлагаемое устройство, вертикальный разрез,Устройство для многоплунжерного прессования разовых песчаноглинитых литейных форм содержит корпус 1, в котором вертикально установлены поршневые приводы 2 с поршнями 3, на штоках 4 которых закреплены прессовые колодки 5. На корпусе 1 сверху установлена импульсная головка с ресивером 6, рабочая полость которого имеет подвод 7 сжатого воздуха от сети. В днище 8 ресивера 6 соосно с поршнями 3 выполнены отверстия 9, соединяющие рабочую полость ресивера 6 с поршневыми полостями 10 поршневых приводов 2. Внутри ресивера 6 установлено многоклапанное устройство 11, в котором ступенчатые клапаны 12 торцами перекрывающие отверстия 9, установлены большей ступенью в направляющих стаканах 13, объединенных общей камерой 14, имеющей подвод сжатого воздуха 15 и через патрубок 16 и кран 17 соединенной с атмосферой. К корпусу 1 подводится модельно-опочный комплект, включающий наполнительную рамку 18 и опоку 19 с моделью 20 и формовочной смесью 21,Устройство для многоплуйжерного прессования разовых песчано-глинистыхФ1799665 Составитель В,ПокровскийТехредМ.Моргентал Корректор Н.Ревская Редактор Заказ 1126 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб., 4/5 Производственно-издательский комбинат "Патент", г. Хжгород, ул.Гагарина. 101 литейных форм работает следующим образом.В исходном положении заполненныеформовочной смесью опока 19 с моделью 20и наполнительной рамкой 18 подводятся до 5упора в корпус 1, поднимая при этом поршни 3 поршневых приводов 2 в верхнее положение, при котором прессовые колодки 5лежат на формовочной смеси 21, Ресивер 6икамера 14 над ступенчатыми клапанами 12 10заполнены сжатым воздухом сетевого давления, клапаны 12 находятся в нижнем положении и своими торцами перекрываютоткрытия 9 в днище 8 ресивера. При открывании крана 17 в камере 14 падает давление, избыточное давление в ресивере 6путем воздействия на ступеньку междубольшим и меньшим диаметрами ступенчатых клапанов 12 поднимает последние вкрайнее верхнее положение.и сжатый воздух иэ ресивера 6 через отверстия 9 устремляется в поршневые полости 10 приводов 2,в результате чего поршни 3 перемещаютсяв крайнее нижнее положение и происходитимпульсное прессование колодками 5 формовочной смеси. После этого кран 17 закрыают. в камеру 14 подают сжатый воздух,под давлением которого ступенчатые клапаны 12 опускаются в крайнее нижнее положение, перекрывая отверстия 9. после чего 30начинают заполнение сжатым воздухом ресивера 6,Одновременно отводят вниз модельно;опочныйкомплектснимают готовую форму,ставят новую опоку, засыпают формовочной 35смесью и при подъеме вверх до упора наполнительной рамки 18 в корпусе 1 формовочной смесью 21 осуществляется подъемпрессовых;колодок воздух иэпоршневыхполостей 10 удаляется через специальные.40 отверстия в поршневых приводах 2 и корпусе 1. Устройство готово к следующему циклу.Предлагаемое устройство, по сравнению с наиболее прогрессивным известным решением фирмы "ОеогдВзспег" по пат, ЛВ 659782, позволяет осуществлять импульсное прессование и добиваться высокого качества уплотнения литейных форм, используя в качестве энергоносителя сжатый воздух сетевого давления, что значительно дешевле и безопаснее в эксплуатации.По сравнению с прототипом, предлага-емое устройство, благодаря импульсному воздействию при прессовании, позволяет значительно повысить качество уплотнения литейных форм и быстродействие, Кроме того. использование сжатого воздуха в качестве энергоносителя вместо гидравлики экономически выгоднее и проще.Формула изобретения Устройство для многоплунжерного прессования разовых песчаноглинистых литейных форм, содержащее корпус, в котором вертикально установлены поршневые приводы, на штоках которых закреплены прессовые колодки, о т л и ч а ю щ е е с я тем, что. с целью повышения качества уплотнения за счет быстродействия при использовании в качестве энергоносителя сжатого воздуха сетевого давления (0,40,5 МПа), оно снабжено импульсной головкой, имеющей выпускные отверстия.сообщающие рабочую полость ресивера с поршневыми полостями указанных приводов, и ступенчатые клапаны, установленные большей ступенью в направляющих стаканах, объединенных общей камерой, сообщенной источником сжатого воздуха с атмосферой.

11 ЗЮЗ 8 Класс 31 с, 1 о 1 СССР ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЗАВИСИМОМУ АВТОРСКОМУ СВИДЕТЕЛЬСТВУ3 А, Шагеев СПОСОБ ТОЧНОГО ЛИТЬЯ В ОБОЛОЧКОВЫЕ ФОРМЫЗаявлено 3 апреля 1957 г. за570329 в Комитет по делам изобретений 1 и открытий прп Совете Л 1 пнистров СССР Основное авт. св.105985 от 14 июня 1956 г. на имя того же лицаСуществующие способы точного литья в оболочковые (корковые) формы требуют применения постоянных или полупостоянных моделей и формовочных смесей, содержащих феноло-формальдегидные смолы или другие связующие.При таких способах литья активного физико-химического воздействия материалов моделей на материалы форм и отливок не происходит, а в момент выплавления моделей уменьшается прочность нанесенной на модели керамики вследствие разрушающего действия сил, возникающих при расширении нагреваемых моделей.Дефицитность, отсутствие обратимости и относительная дороговизна пульвербакелйа или его заменителей, применяемых обычно при изготовлении облочковых форм, а также содержание в них токсичных веществ ограничивают широкое распространение точного литья в оболочковые формы.Предлагаемый способ точного литья в оболочковые формы устраняет эти недостатки. С целью повышения производительности труда и прочности форм при изготовлении их применены модельные сплавы МАИШ, МАИ-ЗШ и МАИШ (по авт. св. ЛЬ 105985 и М 109835), связующие материалы которых прпвыплавлении моделей и прокалнвании форм равномерно распределяясь в облицовочной смеси по всему слою сформированного на модели слоя, упрочняют стенки формы, обеспечивая предел прочности при растяжении до 70 кг/с.ц- и при сжатии до 140 - 150 кг/сл.Такое повышение прочности стенок форм происходит вследствие активного физико-химического взаимодействия материала форм и выплавляемых модельных материалов, обладающих высокой жидкотекучестью при температуре 160 - 220.При последующем прокаливании форм при температуре 950 - 1000 в микропорах облицовочной керамики и в наполнительной смеси частично сохраняются обуглпвающиеся остатки упрочняющего форму модельного материала и создается восстановительная или противобезуглероживающая среда, способствующая повышению качества поверхно113038 Предмет изобретения Комитет по делам изобретений и открытий при Совете Министров СССРОтв. редактор Л. П, Ситников Информационно-издательский отделОбъем 0,17 п. л. Зак. 22 б 8 Подп. к печ, 30 Ъ 11-58 г.Тираж 800. Цена 25 коп. Типография Комитета по делам изобретений и открытий при Совете Министров СССР Москва Петровка, 14.сти отливок, и в отдельных случаях создающая условия для поверхностной цементации отливок в процессе литья.Описываемый способ точного литья в оболочковые формы по упрочняющим моделям повышает класс точности литья, улучшает поверхность отливок, сокращает расход электроэнергии для тепловой обработки форм в 8 - 10 раз и время их изготовления в 4 раза, а также позволяет отказаться от применения жидких наполнительных смесей при производстве большого числа отливок из жаропрочных или других металлических сплавов с особыми физическими свойствами. Способ точного литья в оболочковые формы по авт. св.105985, о тл и ч а ю щ и й с я тем, что, с целью повышения производительности и прочности форм, применены модельные составы МАИШ, МАИ-ЗШ и МАИШ, связующие материалы которых при выплавлении моделей и прокаливании форм, равномерно распределяясь в облицовочной смеси по всему сечению сформированного на модели слоя, упрочйяют стенки формы, обеспечивая предел прочности при растяжении до 70 кг/см и при сжатии до 140 - 150 кг/см.

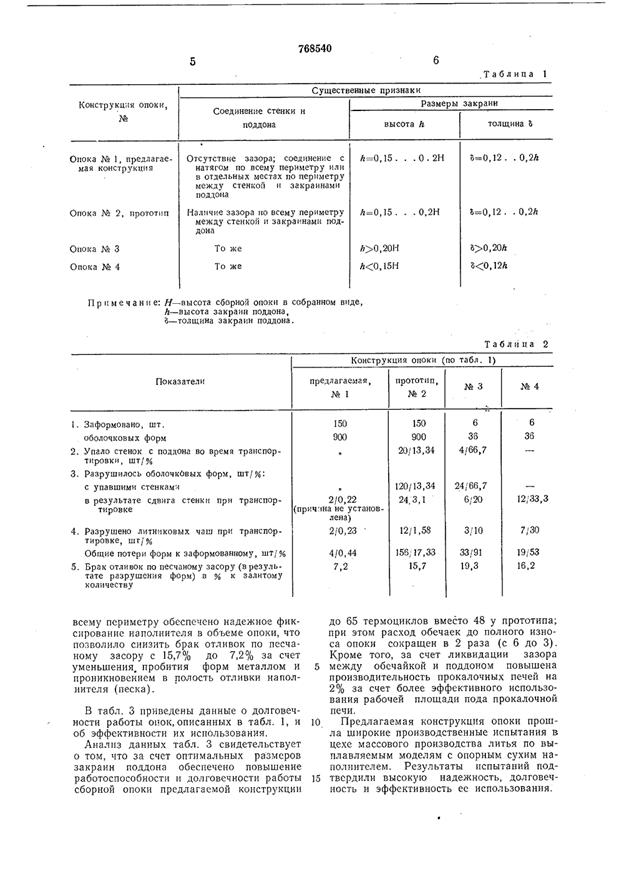

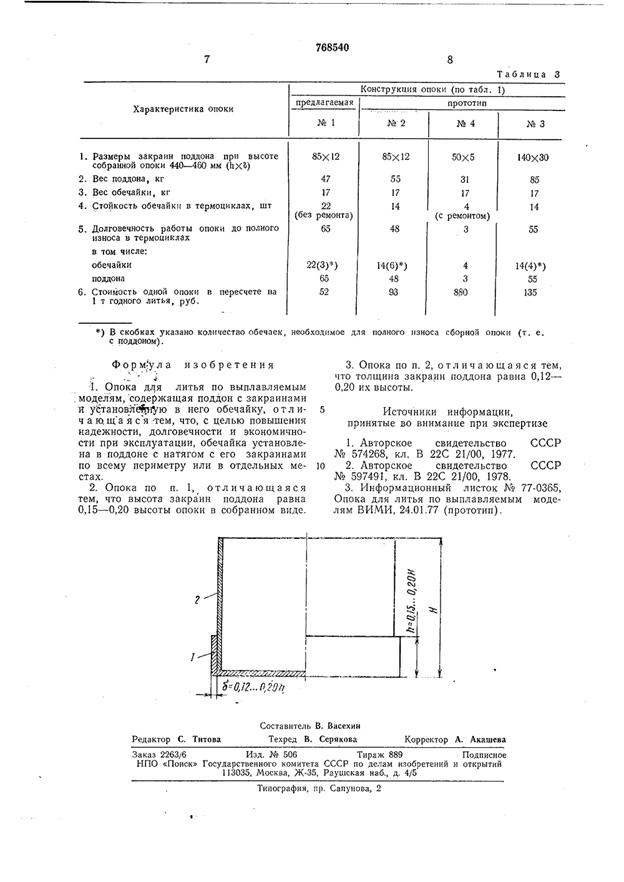

О П И С А Н И Е (ц)768540ИЗОБРЕТЕНИЯ Соаз Советских Социалистических Республик(23) Приоритеитвт 43) Опубликовано 07,10,80, Бюллетень37 (545) Дата опубликования описания 07.10.80 ДК 621,744.33 (088,8) ло делан изобрет и открытий(71) Заявит МО ЕЛЯМИ,фф 1 т т2жение их стоимости и, стоимости литья.которая выполнена разьздв х основных частей: М) ОПОКА ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛ Изобретение относится к литейному производству, в частности к оснастке для формовки, прокалки, заливки и транспортировки керамических форм в процессе изготовления литья по выплавляемым моделям. 5В производстве литья по выплавляемым моделям применяют, как известно, опоки цельнолитой или сварнолитой конструкции, Такие опоки особенно распространены при использовании сухого сыпучего наполните ля, Опоки служат для удержания наполнителя и оболочки в наполнителе в процессе их формовки, транспортировки, прокалки, заливки, охлаждения и расформовки,В процессе эксплуатации опоки подвергаются значительным термическим, статическим, динамическим и ударным нагрузкам, которые отрицательно влияют на стойкость опок. Опоки, как правило, изготавливаются из высоколегированных марок ста ли. Тяжелые условия, в которых эксплуатируются опоки, сильно уменьшают долговечность их работы, а в сочетании с высокой стоимостью материала опок снижают экономичность точного литья по выплавляемыммоделям.Известны также разъемные (сборные) опоки, которые используются в технологии литья по выплавляемым моделям. Положительной стороной использования сборных 3 опок является сниследовательно, себеИзвестнаопока,емной и состоит и уверхней, включающей слой резины с решеткой, и нижней (подмодельной плиты). При сборке опоки верхняя часть свободно устанавливается на нижнюю с зазором по всему периметру между стенкой опоки и закраинами подмодельной плиты, При этом, закраины плиты выполнены с развалом и служат для удержания воскового уплотнения при формовке и подсушке наполнителя.Опока в собранном виде по патенту Англии не участвует при транспортировке форм на прокалке, заливке и охлаждении форм 1, 2.Известна также опока для литья по выплавляемым моделям, состоящая из нижней части (поддона) и верхней (обечайки) 3Использование этой, а также других видов сборных опок имеет положительную сторону, заключающуюся в повышении стойкости опок за счет снижения термических напряжений, возникающих отдельно в обечайке и дне.Недостатком известных опок является то, что обечайка устанавливается при сборке и эксплуатации в поддоне с зазором по все3му периметру, возможность перемещения стенки по поддону в пределах зазора при формовке (особенно с вибрацией) и транспортировке опоки во многих случаях приводит к поломке оболочковых форм, находящихся в опоке. Из-за отсутствия крепления между обечайкой и поддоном наблюдается в работе заваливание стенок, что приводит, во-первых, к поломке оболочковых форм в других, рядом стоящих опоках, а во-вторых, к высыпанию сухого наполнителя (песка, шамота и др,) из объема опоки; последнее приводит к разрушению оболочковых форм при заливке их металлом, так как недостаточно опорного материала. При малой высоте закраин поддона увеличивается вероятность опрокидывания обечайки, при большой высоте возрастают вес и термические напряжения в поддоне, а следовательно, снижается экономическая эффективность их использования из-за меньшей стойкости. Стенки с большими толщинами снижают эффективность использования поддонов из-за снижения использования полезной площади и их преждевременного разрушения по причине возникновения больших термических напряжений; стенки с малымйтолщинами быстрее деформируются и выходят из строя из-за тяжелых условий их работы, Наличие зазора снижает эффективность использования сборной оноки, так как эффективная площадь прокалочной печи снижается на величину двойного зазора в каждой находящейся в ней опоки.Цель изобретения - повышение надежности, долговечности и эффективности при эксплуатации сборной опоки в технологии производства литья по выплавляемым моделям с сухим опорным наполнителем,Согласно изобретению поставленная цель достигается тем, что стенка опоки устайовлейа в поддоне с натягом по всему периметру или в отдельных. местах между стенкой (обечайкой) и закраинами поддона, имеющих высоту, равную 0,15 - 0,20 высоты опоки в сборе, и толщину, равную 0,12 - 0,20 их высоты.На чертеже изображена предлагаемая о пока.Поддон представляет собой литую конструкцию. Закраины поддона имеют высоту, равную 0,15 - 0,20 высоты опоки в собранном виде; толщина закраин составляет 0;12 - 0;20 их высоты. Например, производственные испь 1 тания проводились с использованием сборной опоки высотой 440 - 460 мм при высоте закраин поддона 75 - 85 мм и их толщине 12 - 15 мм.Обечайка 1 стенка опоки) изготовлена из деформируемой листовой жаростойкой стали и представляет собой сварную жесткую конструкцию.Сборка опоки осуществляется путем установки в поддон 1 обечайки 2 с натягом,768540 40 4по всему периметру или отдельных местах по периметру между стенкой опоки и закраинами поддона. Обечайка фиксируется и жестко удерживается в поддоне за счет 5 крепления стенок с закраинами поддона.В дальнейшем сборная опока используется для удержания оболочковой формы по всему циклу технологического процесса литья по выплавляемым моделям: формовка, 10 транспортировка, прокалка, заливка,охлаждение и расформовка.Отсутствие зазора между обечайкой иподдоном но всему периметру, а также оптимизированные размеры закраин под дона не допускают псремещение стенки поподдону, что повышает надежность, долговечность и эффективность использования сборной опоки за счет резкого сокращения потерь форм и брака отливок по причине 20 разрушения оболочковых форм, а такжеповышения производительности прокалочной печи и увеличения срока службы сборной опоки.В производственных условиях проведены 25 сравнительные испытания надежности, долговечности и эффективности использования сборных опок четырех конструкций крепления стенки и поддона и различными относительными размерами закраин поддона. З 0 В табл. 1 приведены характеристики конструкций испытанных опок:опока1 - предлагаемая конструкция; опока2 - конструкция опоки, описанная в Информационном 35 листке77 - 0365 ВИМИ,взятая за прототип; с целью получения более объективной оценки влияния зазора на надежность, долговечность и эффективность использования сборной опоки размеры закраин поддона у прототипа и предлагаемой конструкции приняты рав ными;опока3 - конструкция опоки с поддоном, имеющим размеры закраин большие, чем в предлагаемой конструкции;50 опока4 - конструкция опоки с поддоном, имеющим размеры закраин меньшие, чем в предлагаемой конструкции,В табл. 2 приведены результаты испытания описанных в табл. 1 конструкций опок.Из данных производственных испытанийвидно, что предложенная конструкция опоки выгодно отличается от известной тем, что, во-первых, за счет обеспечения надеж ного крепления стенки с поддоном резкоповышается надежность работы опоки, что выражается в резком уменьшении потерь форм при транспортировке и на прокалке: потери уменьшились с 17,33% до 0,44%.65 Во-вторых, за счет отсутствия зазора по768540 Таблица 1 Существенные признаки Конструкция опоки,Размеры закраин Соединение стенки и поддонатолщина о Отсутствие зазора; соединение с натягом по всему периметру или в отдельных местах по периметру между стенкой и закраинами поддона 3=0,120,2 Ь Ь=0,150.2 Н Опока1, предлагаемая конструкция Наличие зазора по всему периметру между стенкой и закраииами под- дона 6=0,120,2 Ь Ь=0,15 0,2 Н Опока2, прототип Опока3 Опока4 ь) 0,20 Ь о(0,12 Ь То же То же Ь)0,20 Н Ь."О, 15 Н П р и м е ч а и и е: ЛГ - высота сборной опоки в собранном виде, Ь в высо закраин поддона, о - толщина закраии поддона. Табл и ца 2 Показатели предлагаемая,до 65 термоциклов вместо 48 у прототипа., при этом расход обечаек до полного износа опоки сокращен в 2 раза (с 6 до 3). Кроме того, за счет ликвидации зазора5 между обечайкой и поддоном повышена производительность прокалочных печей на 2% за счет более эффективного использования рабочей площади пода прокалочной печи,10 Предлагаемая конструкция опоки прошла широкие производственные испытания в цехе массового производства литья по выплавляемым моделям с опорным сухим наполнителем. Результаты испытаний под 15 твердили высокую надежность, долговечность и эффективность ее использования. 1. Заформоваио, шт.оболочковых форм2. Упало стенок с поддона во время транспортировки, шт/ %3. Разрушилось оболочкЬвых форм, шт/%;с упавшими стенками в результате сдвига стенки при транспор- тировке 4. Разрушено литииковых чаш при транспортировке, шг/%Общие потери форм к заформованному, шт/% 5. Брак отливок по песчаному засору (в результате разрушения форм) в % к залитому количеству всему периметру обеспечено надежное фиксирование наполнителя в объеме опоки, что позволило снизить брак отливок по песчаному засору с 15,7% до 7,2% за счет уменьшения пробития форм металлом и проникновением в полость отливки наполнителя (песка). В табл. 3 приведены данные о долговечности работы опок,описанных в табл. 1, и об эффективности их использования.Анализ данных табл. 3 свидетельствует о том, что за счет оптимальных размеров закраин поддона обеспечено повышение работоспособности и долговечности работы сборной опоки предлагаемой конструкции Конструкция опоки (по табл. 1)768540 Таблица 3 Конструкция опоки (по табл, 1) предлагаемая прототип Характеристика опоки23 85 Х 12 85 Х 12 1. Размеры закраин поддона при высотесобраннойапоки 440 - 460 мм (ЬХЬ)2. Вес поддона, кг3, Вес обечайки, кг4, Стойкость обечайки в термоциклах, шт 50 Х 5 140 Х 30 55 17 14 471722(с ремонтом)3 5, Долговечность работы опоки до полного износа в термоциклах в том числе: 55 22(3)")6552 14(6)ф)4893 14(4 55 135поддона6, Стоимость одной опоки в пересчете на 1 т годного литья, руб,ф) В скобках указано количество обечаек, необходимое для полного износа сборной опоки (т. е. с поддонам).оставитель В. ВасехииТехред В. Серякова орректоашеваедактор С. Титова Тираж 889 Подписи оССР по делам изобретений и открытий аушская наб., д, 4/5 Изд.506 сударственного комитета 113035, Москва, Жаказ 2263/6НПО Поиск Типография, пр. Сапунова, 2 Формула изобретения1. Опока для литья по выплавляемым моделям, содержащая поддон с закраинами и установлЖфю в него обечайку, о т л ич а ю.ща я с я тем, что, с целью повышения надежности, долговечности и экономичности при эксплуатации, обечайка установлена в поддоне с натягом с его закраинами по всему периметру или в отдельных местах.2, Опока по п. 1, отличающаяся тем, что высота закраин поддона равна 0,15 - 0,20 высоты опоки в собранном виде. 3, Опока по п. 2, отличающаяся тем,1 то толщина закраин поддона равна 0,12 -0,20 их высоты. 5 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР5742 б 8, кл, В 22 С 21/00, 1977,10 2. Авторское свидетельство СССР597491, кл. В 22 С 21/00, 1978,3. Информационный листок77-0365,Опока для литья по выплавляемым моделям ВИМИ, 24.01.77 (прототип).

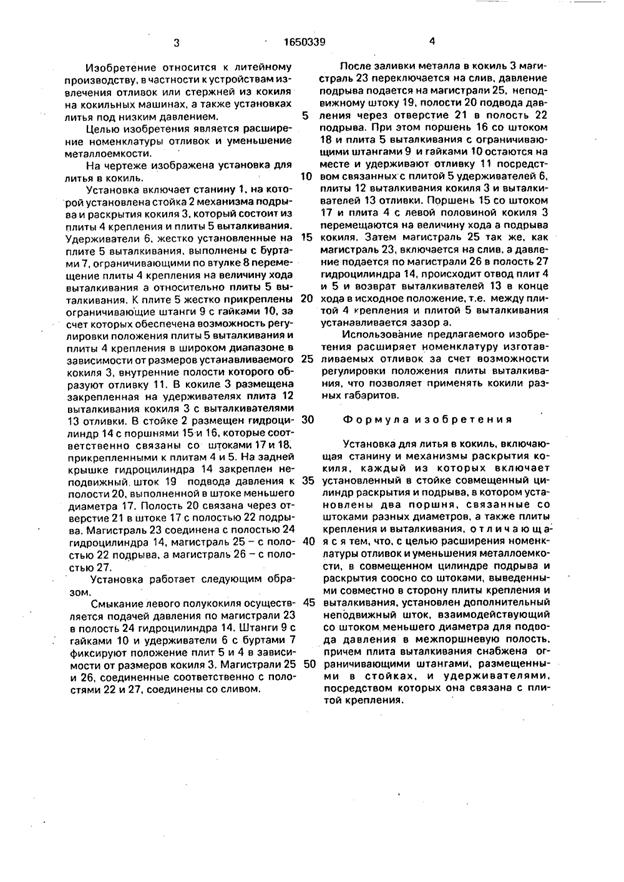

(51)5 В 22 НИЕ ИЗОБРЕТЕНИ 2 ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР К АВТОРСКОМУ СВИДЕТЕЛЬСТВ(71) Специальное конструкторское бюро машин,точного литья Молдавского производственного объединения "Точлитмаш"(54) УСТАНОВКА ДЛЯ ЛИТЬЯ В КОКИЛЬ(57) Изобретение относится к литейномупроизводству, в частности к устройствам извлечения отливок или стержней из кокиля накокильных машинах. Целью изобретенияявляется расширение номенклатуры на установках такого типа отливок и уменьшение металлоемкости. Устройство содержит станину 1, на которой установлена стойка 2 механизма подрыва и раскрытия кокиля 3, который состоит из плиты крепления 4 и плиты выталкивания 5. На плите 5 установлены удерживатели 6 с буртами 7 и ограничивающие штанги 9 с регулировочными гайками 10. В стойке 2 размещен гидроцилиндр 14 с поршнями 15 и 16, которые соответственно связаны со штоками 17 и 18, закрепленными на плитах 4 и 5. На задней крышке гидроцилиндра 14 закреплен неподвижный шток подвода давления к полости 20, выполненного в штоке меньшего диаметра 17, Расширение номенклатуры обес,печивается благодаря регулированию положения плиты выталкивания, что позволяет применять кокили разных габаритов. 1 ил. БИзобретение относится к литейному производству, в частности к устройствам извлечения отливок или стержней из кокиля на кокильных машинах, а также установках литья под низким давлением,Целью изобретения является расширение номенклатуры отливок и уменьшение металл оемкости,На чертеже изображена установка для литья в кокиль.Установка включает станину 1, на которой установлена стойка 2 механизма подрыва и раскрытия кокиля 3, который состоит из плиты 4 крепления и плиты 5 выталкивания. Удерживатели 6, жестко установленные на плите 5 выталкивания, выполнены с буртами 7, ограничивающими по втулке 8 перемещение плиты 4 крепления на величину хода выталкивания а относительно плиты 5 выталкивания, К плите 5 жестко прикреплены ограничивающие штанги 9 с гайками 10, за счет которых обеспечена возможность регулировки положения плиты 5 выталкивания и плиты 4 крепления в широком диапазоне в зависимости от размеров устанавливаемого кокиля 3, внутренние полости которого образуют отливку 11, В кокиле 3 размещена закрепленная на удерживателях плита 12 выталкивания кокиля 3 с выталкивателями 13 отливки. В стойке 2 размещен гидроцилиндр 14 с поршнями 15 и 16, которые соответственно связаны со штоками 17 и 18, прикрепленными к плитам 4 и 5, На задней крышке гидроцилиндра 14 закреплен неподвижный, шток 19 подвода давления к полости 20, выполненной в штоке меньшего диаметра 17, Полость 20 связана через отверстие 21 в штоке 17 с полостью 22 подрыва. Магистраль 23 соединена с полостью 24 гидроцилиндра 14, магистраль 25 - с полостью 22 подрыва, а магистраль 26 - с полостью 27,Установка работает следующим образом.Смыкание левого полукокиля осуществляется подачей давления по магистрали 23 в полость 24 гидроцилиндра 14. Штанги 9 с гайками 10 и удерживатели 6 с буртами 7 фиксируют положение плит 5 и 4 в зависимости от размеров кокиля 3. Магистрали 25 и 26, соединенные соответственно с полостями 22 и 27, соединены со сливом. 5 10 15 20 25 30 35 40 45 50 После заливки металла в кокиль 3 магистраль 23 переключается на слив, давление подрыва подается на магистрали 25, неподвижному штоку 19, полости 20 подвода давления через отверстие 21 в полость 22 подрыва. При этом поршень 16 со штоком 18 и плита 5 выталкивания с ограничивающими штангами 9 и гайками 10 остаются нэ месте и удерживают отливку 11 посредством связанныхс плитой 5 удерживателей 6, плиты 12 выталкивания кокиля 3 и выталкивателей 13 отливки, Поршень 15 со штоком 17 и плита 4 с левой половиной кокиля 3 перемещаются нэ величину хода а подрыва кокиля. Затем магистраль 25 так же, как магистраль 23, включается на слив, а давление подается по магистрали 26 в полость 27 гидроцилиндра 14, происходит отвод плит 4 и 5 и возврат выталкивателей 13 в конце хода в исходное положение, т.е, между плитой 4 крепления и плитой 5 выталкивания устанавливается зазор а.Использование предлагаемого изобретения расширяет номенклатуру изготавливаемых отливок за счет возможности регулировки положения плиты выталкивания, что позволяет применять кокили разных габаритов. Формула изобретения Установка для литья в кокиль, включающая станину и механизмы раскрытия кокиля, каждый из которых включает установленный в стойке совмещенный цилиндр раскрытия и подрыва, в котором установлены два поршня, связанные со штоками разных диаметров, а также плиты крепления и выталкивания, о т л и ч э ю щ ая с я тем, что, с целью расширения номенклатуры отливок иуменьшения металлоемкости, в совмещенном цилиндре подрыва и раскрытия соосно со штоками, выведенными совместно в сторону плиты крепления и выталкивания, установлен дополнительный неподвижный шток, взаимодействующий со штоком меньшего диаметра для подвода давления в межпоршневую полость, причем плита выталкивания снабжена ограничивающими штангами, размещенными в стойках, и удерживателями, посредством которых она связана с плитой крепления.

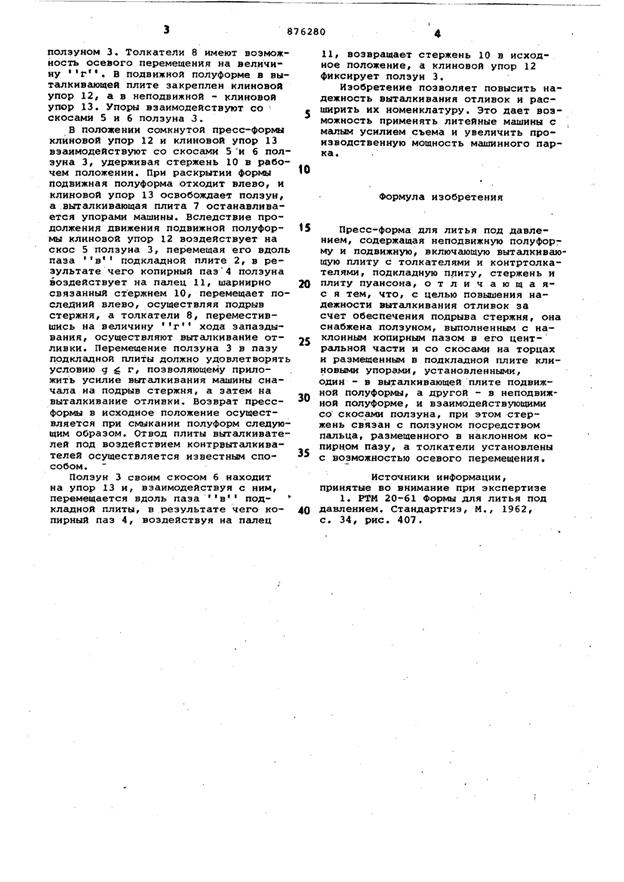

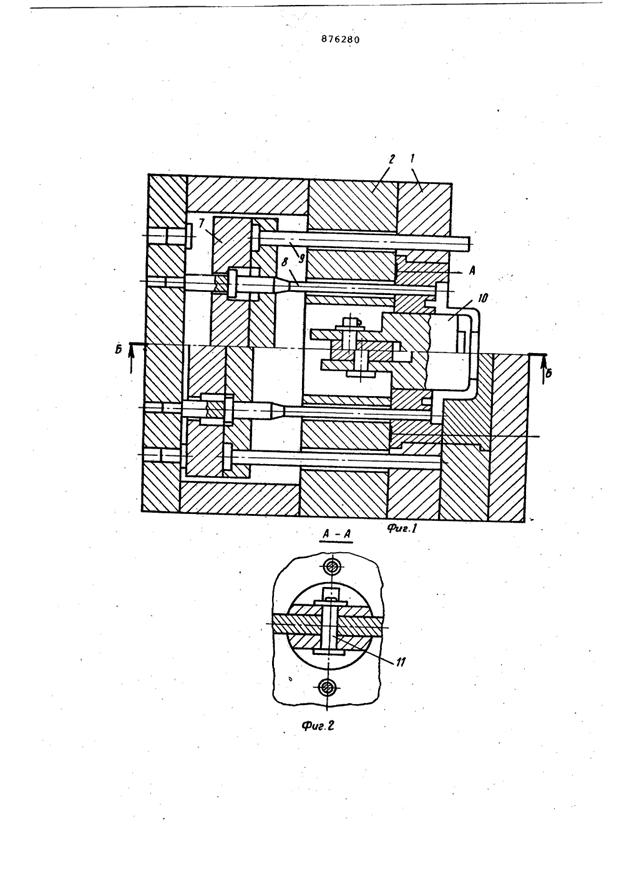

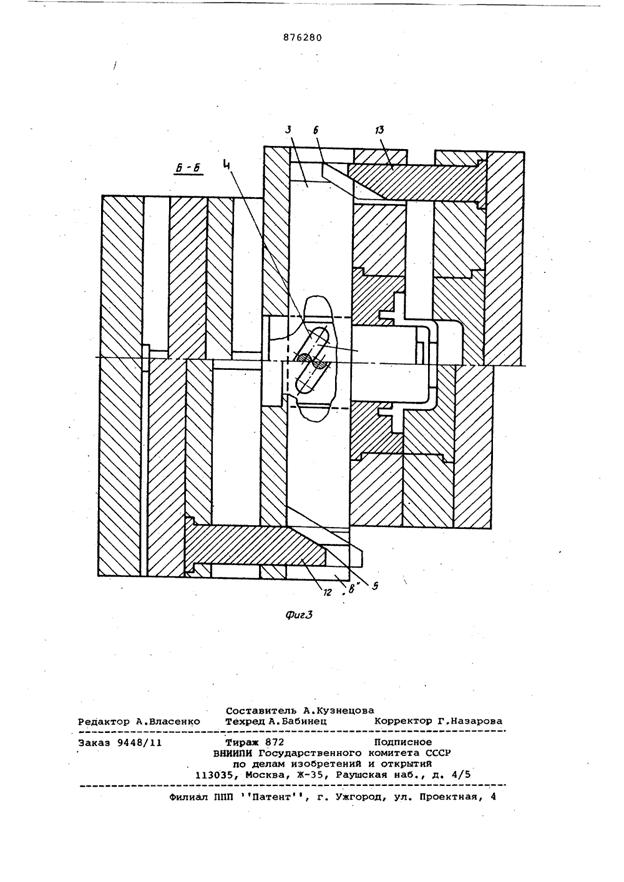

Союз Соввтскик Социалистических Республик(22) Заявлено 100180 (21) 2866467/22-02 (5) М. КЛ. В 22 и 17/22 с присоединением заявки Йо.СССР по делам изобретений и открытийОпубликовано 30.1081.Бюллетень Йо 40 Дата опубликования описания 30, 10. 81(54) 11 РЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ Изобретение относится к литейномупроизводству, в частности к литьюпод давлением металлов и сплавов.Наиболее близкой к предлагаемойявляется пресс-форма для литья поддавлением, содержащая подвижную и неподвижную полуформы. В подвижной полуформе установлены плиты пуансона,подкладная плита, стержень, пропущенный через подкладную плиту и закрепленный в плите крепления, выталкивающая плита с трубчатыми толкателями и контртолкателями 11,Недостаток известной пресс-формысостоит в том, что.она не обеспечивает надежного выталкивания отливоксложной конфигурации из-эа недостаточного усилия подрыва стержня сбольшой площадью обжатия, что ограничивает номенклатуру отливок и вызывает необходимость использованиямощных литейных машин для раскрытияформы.Цель изобретения - повышение надежности выталкивания отливок засчет обеспечения подрыва стержня.Указанная цель достигается тем,что пресс-форма для литья под давлением, содержащая неподвижную полуфор.му и подвижную, включающую плиту с толкателями контртолкателями, подкладную плиту, стержень и плиту пуансона, снабжена ползуном, выполненным с наклонным копирным пазом в еГоцентральной части и со скосами наторцах и установленным в подкладнойплите, клиновыми упорами, установленными один - в выталкивающей плитеподвижнойполуформы, а другой - в неподвижной полуформе и взаимодействующими со скосами полэуна, при этомстержень связан с ползуном посредством пальца, размещенного в наклонном копирном пазу, а толкатели уста 15 новлены с возможностью осевого перемещения,На фиг.1 представлена пресс-форма,общий вид на фиг.2 - разрез А-А нафиг.1; на фиг.3 - разрез Б-Б на20 фиг.1.Пресс-форма содержит подвижную инеподвижнуюполуформы.В подвижной полуформе установлены плита пуансона 1, подкладная плита 2, в пазу вакф которой размещенполэун 3 с наклонным копирным пазом 4 со скосами 5 и 6 на торцах, выталкивающая плита 7 с толкателями 8и контртолкателями 9, стержень 10,30 посредством пальца 11 связанный сползуном 3. Толкатели 8 имеют возможность осевого перемещения на величи" нуфгф. В подвижной полуформе в выталкиваюцей плите закреплен клиновой упор 12, а в неподвижной " клиновой упор 13. Упоры взаимодействуют со 1 скосами 5 и 6 ползуна 3.В положении сомкнутой пресс-формы клиновой упор 12 и клиновой упор 13 взаимодействуют со скосами 5 и 6 пол" эуна Э, удерживая стержень 10 в рабочем положении. При раскрытии Формы подвижная полуформа отходит влево, и клиновой упор 13 освобождает полэун, а.выталкиваюцая плита 7 останавливается упорами машины. Вследствие продолжения движения подвижной полуфор" мы клиновой упор 12 воздействует на скос 5 ползуна 3, перемецая его вдоль паза фв 1 подкладной плите 2, в ре" зультате чего копирный паз 4 ползуна воздействует на палец 11, шарнирно связанный стержнем 10, перемещает последний влево, осуцествляя подрыв стержня, а толкатели 8, переместившись на величину фг хода запаздывания, осуществляют выталкивание отливки. Перемещение ползуна 3 в пазу подкладной плиты должно удовлетворять условию д с г, позволяюцему приложить усилие выталкивания машины сначала на подрыв стержня, а затем на выталкивание отливки. Возврат прессФормы в исходное положение осуществляется при смыкании полуформ следую" щим образом, Отвод плиты выталкивателей под воздействием контрвыталкива" телейосуцествляется известным способом.Полэун Э своим скосом 6 находит на упор 13 и, взаимодействуя с ним, перемецается вдоль паза фв подкладной плиты, в результате чего копирныйпаэ 4, воздействуя на палец 11, возвращает стержень 10 в исходное положение, а клиновой упор 12 Фиксирует ползун 3.Изобретение позволяет повысить надежность выталкивания отливок и расширить их номенклатуру, Это дает воэможность применять литейные машины с малым усилием съема и увеличить производственную мощность машинного парка.Оформула изобретения1 Ъ Пресс- форма для литья под давле"нием, содержацая неподвижную полуфор-,му и подвижную, включающую выталкивающую плиту с толкателями и контртолкателями, подкладную плиту, стержень и Щ плиту пуансона, о т л и ч а ю щ а яс я тем, что, с целью повышения надежности выталкивания отливок засчет обеспечения подрыва стержня, о<