ТЕМА: ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ САМОЛЁТА ИЗ ТРУБ.

Технологическая классификация деталей.

Детали из труб применяются в самолётостроении, главным образом, в трубопроводах топливных, гидравлических, масляных и других систем. В отдельных случаях детали из труб применяются в конструкции планера самолёта и в жёсткой системе управления рулями, элеронами и закрылками. Трубы, применяемые в самолётостроении, из алюминиевых и титановых сплавов, из меди, латуни, бронзы, нержавеющих и жаропрочных сплавов, углеродистых и легированных сталей.

Наиболее часто применяются трубы с наружными диаметрами от 4 до 80 мм.

В связи с тем, что трубопроводы работают при высоких давлениях, требования к качеству труб предъявляются высокие как по стабильности механических свойств, так и по чистоте поверхности. Риски и царапины на трубах не допускаются, так как они вызывают концентрацию напряжений, что может привести к разрушению трубопровода.

Классификация деталей из труб.

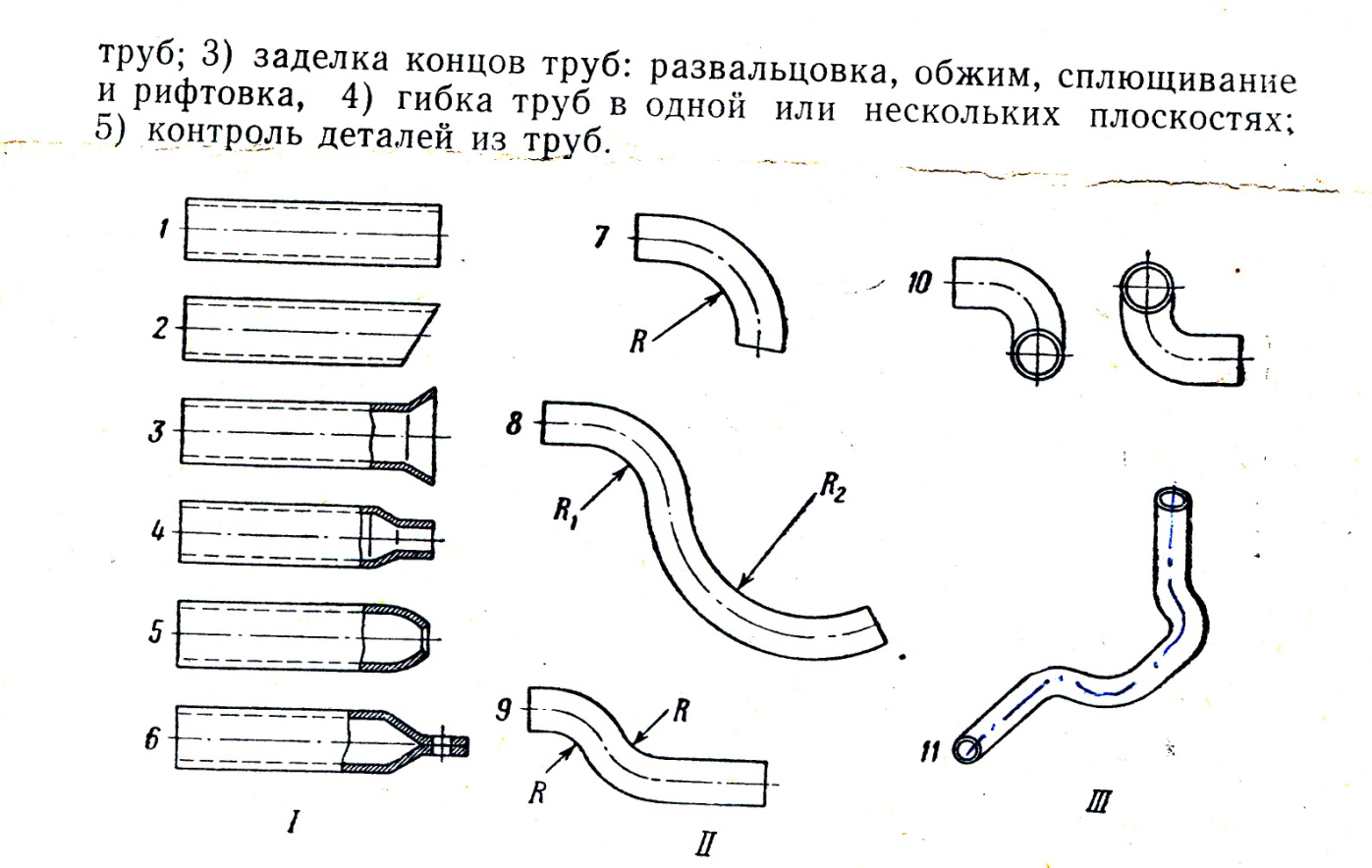

В первую группу входят прямые трубы. Концы труб могут иметь прямой, фасонный или косой срез. В эту группу входят трубы с различной заделкой концов: развальцованные, обжатые и сплющенные.

Во вторую группу входят трубы, согнутые в одной плоскости, с одним радиусом гибки; с двумя различными по величине радиусами; с двумя одинаковыми по величине радиусами и другие трубы с любым количеством радиусов гибки. Концы труб могут иметь различную заделку.

В третью группу входят трубы, согнутые в нескольких плоскостях, т.е. трубы, имеющие наиболее сложную форму. Концы труб этой группы также могут иметь различную заделку.

Типовые операции технологического процесса изготовления деталей из труб.

1. Отрезка заготовки.

2.Обработка фасонного среза на концах труб.

3.Заделка концов труб: развальцовка, обжим, сплющивание и рифтовка.

4.Гибка труб в одной или нескольких плоскостях.

5.Контроль деталей из труб.

ОТРЕЗКА ЗАГОТОВКИ

Отрезка заготовки в зависимости от марки материала трубы, наружного диаметра, толщины стенки и программы выпуска может выполняться в штампах, на дисковых пилах, на абразивных отрезных станках или на специальных труборезных станках.

Для резки труб из цветного металла используются дисковые фрезы, применяемые для резки профилей. Стальные трубы разрезают на маятниковых пилах, но вместо дисковой фрезы применяют абразивные диски различных марок. Резку труб из титановых сплавов можно производить абразивным диском или на анодно-механических дисковых или ленточных пилах.

На дисковых пилах можно резать трубы различных размеров по диаметру, толщине стенки и длине. На этих же пилах, пользуясь поворотом стола, осуществляется резка косых торцов на заготовках труб, что даёт экономию материала и упрощает технологию их изготовления.

При массовом или крупносерийном производстве коротких заготовок труб с толщиной стенки до 3 мм и длиной не более 200 мм применяют специальные разрезные штампы, устанавливаемые на эксцентриковые или кривошипные прессы.

Рабочими частями штампа являются плоский режущий пуансон 1, имеющий фасонную заточку, и матрица 2. Внутри матрицы сделано круглое отверстие для прохода трубы, верхняя щель для захода пуансона служит направляющей, в нижнюю щель проталкивается отход при разрезке. Резка заготовок труб на штампах обеспечивает высокую производительность, но несколько искажает круглое сечение трубы. Кроме того, на торцах появляются заусенцы, так как верхнюю половину окружности пуансон режет без опоры на кромку матрицы.

ОБРАБОТКА ФАСОННЫХ И КОСЫХ СРЕЗОВ НА КОНЦАХ ТРУБ.

Косые срезы концов труб выполняют на маятниковых дисковых пилах одновременно с резкой заготовки. Если второй торец трубы прямой, то заготовку с прямыми торцами режут сразу на две детали, а затем, поворачивая на требуемый угол стол пилы, разрезают заготовку на две детали. Этот приём позволяет за два реза получить две детали и уменьшить расход материала.

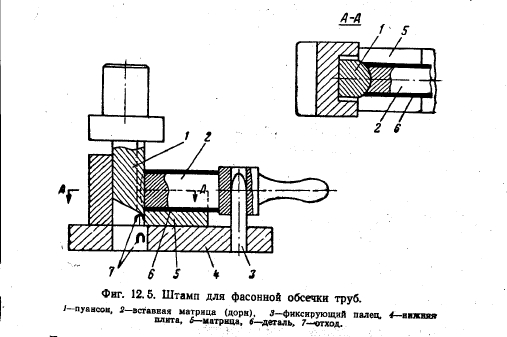

Фасонная обсечка концов труб производится на штампах, в конструкции которых должна быть вставная матрица, предохраняющая трубу от смятия и обеспечивающая чистый срез.

Матрица 5 имеет гнездо для укладывания трубы и режущую рабочую часть. Для получения чистого среза рабочая часть пуансона делается с полукруглой вытачкой, радиус которой несколько больше наружного радиуса трубы. Заготовка детали надевается на вставную матрицу (дорн) 2 до упора, после чего дорн укладывается в гнездо матрицы и фиксируется пальцем 3. При движении ползуна пресса вниз пуансон начинает срезать отход, при этом верхняя кромка трубы опирается на верхнюю часть вставной матрицы, что предохраняет трубу от смятия и даёт чистый срез. При дальнейшем перемещении вниз пуансон срезает оставшийся отход, при этом работает нижняя часть матрицы 5. После остановки ползуна в верхней мёртвой точке дорн 2 поднимают с фиксирующего пальца 3 и снимают деталь.

Просечка продольных пазов в концах трубы производится на специальных штампах, имеющих вставную матрицу, как при фасонной обсечке, или пуансон, входящий внутрь трубы, если это позволяет её внутренний диаметр.

Обработку фасонных концов труб и пазов можно выполнять на горизонтальных и вертикальных фрезерных станках, но в этом случае трудоёмкость изготовления увеличивается.