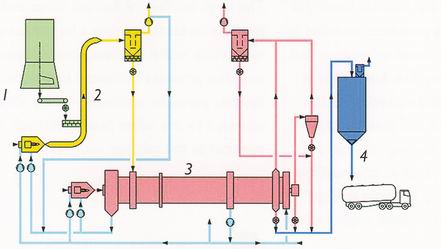

Ротационный трубчатый кальцинатор посредственного подогрева с интегрированным охладителем – это современная технологическая линия для поточного производства штукатурного гипса и высокотемпературного гипса методом посредственного обмена тепла между горячим газом и материалом. Технологическая схема производства показана на рис.3.21.

Рис.3.21 Схема производственного процесса получения ангидрита с помощью ротационного трубчатого кальцинатора с интегрированным охладителем

1 - система подачи материала; 2 - скоростная сушилка; 3 - трубчатый кальцинатор с интегрированным охладителем; 4 - складирование готового продукта.

Эффективная передача тепла посредством поверхности внутренних нагревательных труб установки, предполагает как можно меньшего размера фракции сырьевого материала.

Таким образом, данное оборудование превосходно подходит для кальцинирования натурального гипса, синтетического гипса FGD и других синтетических гипсов для производства штукатурного и высокотемпературного гипса.

Непрерывный процесс кальцинирования позволяет производить штукатурный гипс, высокотемпературный гипс (Ангидрит II), а также смеси гипсов в различных соотношениях, в одной установке, с постоянным уровнем качества и при очень экономичном потреблением тепла и электроэнергии.[32]

Специфическая особенность штукатурного гипса, произведенного в кальцинаторе с интегрированным охладителем – это его хорошие свойства применения при ограниченном содержанием Ангидрита III.

Благодаря ротационному движению кальцинатора и специфически регулируемому времени обработки материала в течение приблизительно одного часа, продукт кальцинируется очень равномерно, чрезвычайно основательно и тщательно перемешивается.

Свойства штукатурного гипса, произведенного в ротационном трубчатом кальцинаторе посредственного нагрева эквивалентны по свойствам с гипсом, производимым в гипсоварочном котле. Однако, непрерывное вращение ротационного кальцинатора способствует изготовлению более гомогенного штукатурного гипса, нежели в случае производства гипса в гипсоварочном котле.

В качестве сырьевого материала может применяться измельченный натуральный гипс (порошок с размером фракций не более 2 мм), предварительно высушенный синтетический гипс FGD или другой тип предварительно высушенного синтетического гипса.

Оптимальные параметры применяемого исходного сырья можно очень просто достичь при помощи предварительного измельчения и сушки, например, в молотковых дробилках, в роликовых мельницах, в скоросных или в ламельных сушилках.

Для достижения максимальной экономичности при эксплуатации этого высокопроизводительного кальцинатора рекомендуется предварительно измельчить загружаемый материал до оптимального размера и высушить его.

Сырьевой материал может загружаться непосредственно в кальцинатор, без промежуточного хранения, при условии, что предварительная сушка и измельчение сырья были произведены.

Загрузка сырьевого материала во внутреннюю камеру установки из загрузочной воронки осуществляется посредством червячного транспортера. Уровень загрузки кальцинатора и длительность процесса выдержки и/или времени обработки материала регулируются посредством клапана, расположенного у выхода из рабочей зоны.

Горячие газы, необходимые для посредственного нагревания сырьевого материала, вырабатывается генератором горячего газа, установленного у входа в кальцинатор. В генераторе может быть использовано любое жидкое или газообразное топливо. Подача топлива регулируется автоматически в соответствии с потребностью установки в тепловой энергии.

Горячие газы сначала подаются параллельным потоком через центральную внутреннюю трубу кальцинатора, а затем в противоположном потоке к материалу, проходя через многочисленные трубы, расположенные по всему поперечному сечению кальцинатора.

Большое количество труб для поточных газов позволяет достичь большую поверхность теплопередачи внутри корпуса кальцинатора и таким образом обеспечить максимальное использование тепловой энергии газов. Дополнительный эффект перемешивания материала достигается этими же трубами при вращении корпуса кальцинатора.

Ротационный трубчатый кальцинатор включает в себя, также

интегрированную секцию охлаждения, в которой кальцинированный материал одновременно и посредственно подвергается воздушному охлаждению до желаемой выгрузочной температуры.

Необходимая температуры выгрузки регулируется потоком охлаждающего воздуха. Разница между температурой продукта и температурой поточных газов, не вредящая продукту, может быть компенсирована в сравнительно небольших объёмах из отходных газов.

Частичный возврат обеспыленных отходных газов в генератор горячего воздуха, а также использование остаточных отходных газов и охлаждающего воздуха из охладителя предварительного измельчения и сушила, создает исключительно благоприятный термический КПД для всего комплекса оборудования.

Все отработанные газы системы кальцинирования, включая предварительно нагретый воздух охладителя, используются повторно там же и/или подаются в камеры сгорания в качестве предварительно нагретого питательного воздуха. Это означает, что потери тепла могут сохраняться на очень низком уровне. Максимальные объёмы выработки штукатурного гипса достигаются после того, как надлежащим образом были настроены и отрегулированы уровни пара как в кальцинаторе, так и в охладителе.

Рис.3.22 Ротационный трубчатый кальцинатор с интегрированным охладителем

Специфические особенности процесса кальцинирования с применением ротационного трубчатого кальцинатора посредственного подогрева с интегрированным охладителем продукта.

- посредственный, непрерывный процесс кальцинирования.

- большая поверхность теплообмена, следовательно – компактная конструкция кальцинатора.

- высокий термический КПД в результате повторного использования обеспыленных отходных газов, а также отработанных газов и предварительно нагретого охладительного воздуха.

- производство штукатурного гипса или альтернативно: высокотемпературного штукатурного гипса - одной установкой.

- небольшое содержание пыли в отходных газах, следовательно – небольшие размеры воздушных фильтров.

- нет надобности в жаростойкой кирпичной облицовке ротационного корпуса установки.

- автоматический контроль за процессом кальцинирования.

- производительность: до 1.200 тонн в день продукции стандартной фракции - одной установкой.

- простая конструкция, исполненная из проверенных и надежных материалов.

- кальцинирование материала и охлаждение продукта осуществляются в одной установке, следовательно – низкая потребность энергии (требуется всего один двигатель для ротации корпуса кальцинатора).