Портландцемент является важнейшим вяжущим веществом. По производству и применению он занимает первое место среди других вяжущих веществ.[31,33]

Изобретение портландцемента (1824 г.) связано с именами Егора Герасимовича Челиева – начальника мастерских военно-рабочей бригады и Джозефа Аспида – каменщика из английского города Лидса.

Портландцементом называется гидравлическое вяжущее вещество, твердеющее и в воде и на воздухе, получаемое тонким измельчением обожженной до спекания сырьевой смеси известняка и глины (портландцементного клинкера) с гипсом, обеспечивающей преобладание в клинкере силикатов кальция, а иногда и со специальными добавками.

Спекшаяся сырьевая смесь в виде зерен и гранул размером до 40 мм называется клинкером. От его качества зависят важнейшие свойства цемента, такие как, прочность и скорость ее нарастания, стойкость в различных эксплуатационных условиях, долговечность, надежность.

Для регулирования сроков схватывания в обычных цементах марок 400, 500, 550, 600 при помоле к клинкеру добавляют гипс не менее 1,0% и не более 3,5% от массы цемента в пересчете на ангидрит серной кислоты SO3, и не более 4,0%.

Портландцемент выпускают трех видов – без добавок, с введением до 5% активных минеральных добавок всех видов и с введением свыше 5%, но не более 20% добавок.

Качество клинкера зависит от его химического и минералогического составов. Для производства портландцементного клинкера применяют известняк и глину. Известняк состоит из двух оксидов: СаО и СО2, а глина из различных минералов, содержащих в основном три оксида: SiO2, Al2O3 и Fe2O3. Они образуют клинкерные минералы. В процессе обжига сырьевой смеси удаляется СО2, а оставшиеся четыре оксида: СаО, SiO2, Al2O3, Fe2O3 – образуют клинкерные минералы.

Содержание оксидов, в цементе приблизительно следующее: 65…67% СаО, 21…25% SiO2, 4…8% Al2O3, 2…4% Fe2O3.

Кроме указанных основных оксидов в портландцементном клинкере могут присутствовать MgO и щелочные оксиды К2О и Na2O, снижающие качество цемента. Оксид магния, обожженный при температуре 1500оС, при взаимодействии с водой очень медленно гасится и вызывает появление трещин в уже затвердевшем растворе или бетоне, поэтому содержание оксида магния в портландцементе не должно быть более 5%. Наличие в цементе щелочных оксидов выше 1% может вызвать разрушение отвердевшего бетона на таком цементе.

Указанные выше основные оксиды находятся в клинкере не в свободном виде, а образуют при обжиге четыре основных минерала, относительное содержание которых в портландцементе может быть следующим:

- трех кальциевый силикат 3СаО•SiO2 (алит С3S) – 45…60%;

- двух кальциевый силикат 2СаО•SiO2 (белит С2S) – 20…35%;

- трех кальциевый алюминат 3СаО•Аl2O3 (С3A) – 4…12%;

- четырех кальциевый алюмоферрит 4СаО•Аl2O3•Fe2O3 (С4AF – 10…18%).

- Алит (С3S) – основной минерал клинкера, быстро твердеет и практически определяет скорость твердения и нарастания прочности портландцемента.

- Белит (β-С2S) – второй по важности содержанию силикатный минерал клинкера, медленно твердеет и достигает высокой прочности при длительном твердении. В связи с тем, что белит при медленном охлаждении клинкера теряет вяжущие свойства, переходя из β-С2S в γ-С2S, это явление предотвращается быстрым охлаждением клинкера. Содержание минералов-силикатов в клинкере в сумме составляет около 75%, поэтому гидратация алита и белита в основном определяет свойства портландцемента. Оставшиеся 25% объема клинкера между кристаллами алита и белита заполнены кристаллами С3A и С4AF, стекла и второстепенными кристаллами.

- Трех кальциевый алюминат (С3A) при благоприятных условиях обжига образуется в виде кубических кристаллов. Он очень быстро гидратирует и твердеет. Продукты гидратации имеют пористую структуру и низкую прочность. Кроме того, С3A является причиной сульфатной коррозии цемента, поэтому его содержание в сульфатостойком цементе ограничено 5%.

- Четырех кальциевый алюмоферрит (С4AF) - алюмоферритная фаза промежуточного вещества клинкера, представляет собой твердый раствор алюмоферитов кальция разного состава, обычно ее состав близок к 4СаО•Аl2O3•Fe2O3. По скорости гидратации этот минерал занимает как бы промежуточное положение между алитом и белитом и не оказывает определенного значения на скорость твердения и тепловыделение портландцемента.[36,37]

Производство портландцемента. Сырье для производства портландцемента должно содержать 75…78% СаСО3 и 22…25% глинистой составляющей. В природе редко встречаются горные породы, удовлетворяющие указанным требованиям. Поэтому при производстве портландцемента наряду с карбонат содержащими горными породами и глиной следует применять корректирующие добавки. Эти добавки корректируют недостаток тех или иных минералов в сырье. Так, недостаточное количество SiO2, компенсируется введением высоко кремнеземистых веществ (опоки, диатомита, трепела). Для увеличения содержания глинозема Аl2O3, вводится высокоглиноземистые глины, а увеличение содержания феррита Fe2O3 достигается введением колчеданных огарков или руды.

Надо отметить, что цементная промышленность широко использует побочные продукты из отходов других производств. Например, это шлаки, шламы и др. Содержание в них SiO2 может достигать - 25…32%, СаО – 52…57%, Аl2O3 – 2…4% и от 4 до 7% других оксидов. Если к сырью такого состава добавить 15…21% карбонат содержащих пород, то состав смеси получается аналогичный используемому для получения портландцемента.

Использование в цементной промышленности побочных продуктов и отходов других производств, способствует внедрению безотходных технологий и экологической безопасности окружающей среды. Это направление всегда было, есть и будет перспективным в народном хозяйстве, как одно из самых важных.

Рассматривая технологию производства портландцемента, надо отметить, следующие операции:

- добыча сырья, т.е. известняка и глины;

- подготовка сырьевых материалов и корректирующих добавок;

- приготовление из них однородной смеси заданного состава;

- обжиг смеси в тепловых агрегатах (печах);

- измельчение полученного клинкера в тонкий порошок, в помольных установках, совместно с гипсом и другими добавками;

В зависимости от приготовления сырьевой смеси различают два основных способа производства портландцемента – мокрый и сухой, а так же один промежуточный между ними, так называемый комбинированный способ.

При мокром способе производства портландцемента сырьевые материалы измельчают и сырьевую смесь смешивают с водой. Получаемая сметанообразная масса - сырьевой шлам – содержит 35…45% воды.

В зависимости от физических свойств исходных материалов и других факторов при получении цемента по мокрому способу применяют разные схемы производства, отличающиеся одна от другой способом приготовления сырьевой смеси.

На цементных заводах, работающих по мокрому способу, в качестве сырьевых материалов для производства цементного клинкера часто используют мягкий глинистый и твердый известняковый компоненты. В этом случае технологическая схема производства цемента, в которой приведены основные технологические переделы без указания дозировочных и транспортных устройств и другого вспомогательного оборудования [2].

Начальная технологическая операция получения клинкера – измельчение сырьевых материалов. При использовании в качестве известкового компонент мела его размельчают в болтушках или в мельнице самоизмельчения. Если применяют твердый известняк, то его дробят в одну-две стадии в щековых дробилках. Глиняный шлам, полученный в болтушках или других агрегатах, направляют в сырьевую мельницу, куда подается для измельчения и известняк.

В мельницу известняк и глиняный шлам подают в определенном соотношении, соответствующем требуемому химическому составу клинкера. Чтобы получить сырьевой шлам заданного химического состава, его корректируют в бассейнах или потоке.

Обычно содержание СаСО3 в шламе составляет 75 - 78%. Отклонение от него допускается не более 0,1%. Откорректированный шлам хранится в горизонтальных шламбассейнах 7. Из них шлам перекачивают мощными насосами, в распределительный бачок, установленный над печью 8. Из бачка шлам поступает в печь на, обжиг. [37]

Выходящий из печи 8 клинкер интенсивно охлаждается в колосниковом холодильнике 9 и поступает на клинкерный склад 10, где выдерживается 3–4 недели. Здесь создается промежуточный запас клинкера, обеспечивающий бесперебойную работу завода. Кроме того, в клинкере при вылеживании совершается в естественных условиях ряд физико-химических процессов, способствующих повышению качества и стабилизации свойств цемента, поэтому выдерживание клинкера на складе представляет собой отдельную технологическую операцию.

При выдерживании происходит гашение атмосферной влагой СаО несвязанного. Одновременно с этим стекловидная часть клинкера кристаллизуется, двухкальциевый силикат 2СаО·SiО2 из β-модификации частично превращается γ-форму.

Все это приводит к стабилизации состава клинкера, некоторому разрыхлению его и облегчению последующего помола. Помимо клинкера, на клинкерных складах хранятся предварительно раздробленные минеральные добавки (трепел, опока, шлак и др.), которые вводят в состав цемента при помоле клинкера.[33]

Открытые клинкерные склады оборудованы мостовыми кранами с грейферными захватами, с помощью которых клинкер и минеральные добавки подают в расходные бункера цементных мельниц 11.

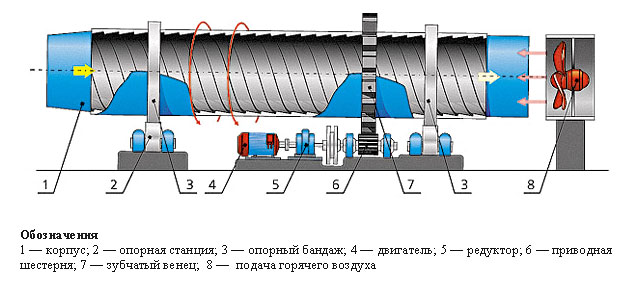

Рис. 3.29 Вращающаяся печь для производства портландцементного клинкера

В силосных складах составляющие цемента поступают на сборный ленточный конвейер, который доставляет их к мельницам.

Питание шаровых мельниц осуществляется с помощью тарельчатых дозаторов, установленных под расходным бункером возле каждой мельницы. Одновременно с размалываемыми материалами в мельницы подают интенсификаторы помола. Влажность размалываемых материалов не должна превышать у клинкера - 0,3%, у минеральных добавок - 2%, у гипса - 10%.

При необходимости минеральные добавки перед помолом высушиваются. Сушильные барабаны применяются для сушки различных сырьевых материалов и топлива со сравнительно высокой первоначальной влажностью и вязкостью.

Сушильные барабаны имеют сравнительно большую производительность.

Рис. 3.30 Цех обжига портландцементного клинкера

Они являются пока единственными установками, в которых можно без особых затруднений высушивать вязкие кусковые материалы, при вращении барабана происходит непрерывное перемешивание высушиваемого материала. Это позволяет применять для сушки высокую температуру газов (до 460°С для легковоспламеняющихся углей, до 1000°С для сырья и добавок).

Тонкость помола оказывает существенное влияние на свойства портландцемента. Чем тоньше размолот клинкер, тем быстрее схватывается и твердеет цемент и выше его прочность в начальные сроки твердения.

Тонкость помола должна быть такой, чтобы при просеивании не менее 85% цемента свободно проходило через сито №008. При этом удельная поверхность цемента не должна быть меньше 250 - 300 и не превышать 550 м2/кг.

Из шаровых мельниц цемент пневмотранспортом загружают в силоса 12. Вместимость силосов 2500 - 10000 т, а иногда и более. Силоса оборудованы пневматическими устройствами для рыхления и гомогенизации цемента при хранении.

Цемент упаковывается в мешки специальными машинами, производительность которых достигает 120 т/ч. Каждая партия его снабжается паспортом, в нем указываются масса, марка, название цемента.

Рис.3.31 Технология производства цемента по мокрому способу

К недостаткам мокрого способа производства портландцемента относится высокий расход топлива на обжиг - в 1,5 - 2 раза больший, чем при сухом способе.

Сухой способ производства портландцемента отличается от мокрого тем, что отсутствует процесс образования шлама, этот способ экономичнее. Также можно совмещать отдельные звенья технологической схемы в одном агрегате – мельницы самоизмельчения «Аэрофол», применяются усреднительные склады, мельницы помола сырьевых материалов с подсушкой и др.

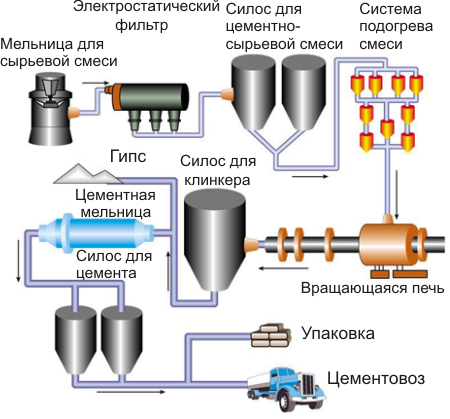

При сухом способе, поступающие сырьевые материалы, подвергаются дроблению в специальных дробилках. Подготовленный дробленый сырьевой материал ленточными транспортерами подают на склад сырья, где сырьевые компоненты усредняют до установленного норматива по химическому составу и подают дальше в бункера мельниц для сырьевой смеси (рис.3.31). Затем сырьевые компоненты вместе с добавками через дозаторы поступают в приемные устройства помольных агрегатов, где их измельчают до требуемой тонины, подсушивают за счет тепла отходящих газов из вращающихся печей и подвергают сепарации. [38]

Рис. 3.32 Сушильный барабан

Рис.3.33 Цех совместного помола цементного клинкера, минеральных добавок и гипса

Рис.3.34 Шаровая мельница помола цементного клинкера

Измельченный в мельнице материал выгружают потоком газов через циклоны-разгружатели с помощью мельничного вентилятора. Далее сырьевая мука поступает в коррекционные силосы, где она гомогенизируется и перегружается в расходные силосы. Из силосов сырьевую смесь подают пневмоподъемниками в загрузочное устройство, оснащенной дозаторами по массе, и далее в циклонные теплообменники вращающейся печи. В теплообменниках сырьевая смесь нагревается встречными горячими газами вращающейся печи до температуры 750…800оС и частично декарбонизируется, после чего поступает в печь на обжиг. Современные печи имеют производительность от 3000 до 10000 тонн клинкера в сутки, при этом удельный расход тепла составляет 3,2…3,5 Мдж/кг клинкера.

Техническим прогрессом является введение в систему циклонных теплообменников дополнительной диссоциационной ступени реактора-декарбонизатора, в котором сжигается до 60% топлива, предназначенного для обжига клинкера. В реакторе-декарбонизаторе происходит на 85 - 90% разложение карбоната кальция, а остальные 10…15% процесса диссоциации приходится на долю вращающейся печи. Установка декарбонизатора позволяет повысить съем клинкера с 1 м3 внутреннего объема печи в 2,5 – 3 раза, тем самым повысить производительность печей до 6000…10000 тонн в сутки, снизить удельный расход теплоты до 3,0…3,1 Мдж/кг клинкера.

Рис.3.35 Общая технологическая схема производства цемента по сухому способу

Размеры установки не велики, и она может использоваться не только при строительстве новых заводов, но и при модернизации действующих печей с циклонами теплообменниками. Таким образом, наиболее теплонапряженная стадия процесса обжига цементного клинкера декарбонизация, выносится за пределы печи, в которой происходит только спекание клинкера, и она оказывается термически не нагруженной (см. рис.3.31, система подогрева смеси). Это дает возможность существенно повысить производительность печей при том же удельном расходе тепла на обжиг.

Затем клинкер охлаждается до 80…90оС в колосниковом холодильнике и далее подается на измельчение в сепараторную мельницу. Цемент транспортируют в силосы, из которых он идет на отгрузку в цементовозы или через упаковочные машины в таре для потребителя.

Затем клинкер охлаждается до 80…90оС в колосниковом холодильнике и далее подается на измельчение в сепараторную мельницу. Цемент транспортируют в силосы, из которых он идет на отгрузку в цементовозы или через упаковочные машины в таре для потребителя.

Комбинированный способ производства цемента. При комбинированном способе производства сырьевая смесь в виде шлама, полученного по мокрому способу производства, подвергается обезвоживанию и грануляции, а затем обжигается в печах, работающих по сухому способу. Основные технологические операции и последовательность их выполнения при комбинированном способе производства цемента следующие.

Выходящий из сырьевой мельницы шлам влажностью 35…40% после корректирования поступает в вакуум-фильтр или пресс-фильтр, где он обезвоживается до влажности 16…20%. Образующийся при этом «сухарь» смешивается затем с пылью, уловленной электрофильтрами из дымовых газов печи; добавка пыли предотвращает слипание кусков «сухаря» и приводит к уменьшению влажности смеси до 12…14%. Приготовленная таким образом смесь поступает на обжиг, который осуществляется во вращающихся печах. [31,33]

Все остальные операции производства цемента по комбинированному способу не отличаются от соответствующих операций производства цемента по мокрому способу.

Вопросы:

1. Какова общая классификация предприятий по производству вяжущих материалов?

2. Как классифицируются предприятия по производству неорганических вяжущих материалов?

3. Какова технология производства воздушной извести? Какое сырье для ее изготовления применяется?

4. Каковы технологические схемы производства строительного гипса и его разновидностей? Какое сырье для его изготовления применяется?

5. Каковы технологические схемы производства цемента?

6. Какова сырьевая база для изготовления цемента?