ПРОКАТНО-ПРЕССОВО-ВОЛОЧИЛЬНОЕ ПРОИЗВОДСТВО

Конспект лекций по дисциплине

«Прокатно-прессово-волочильное производство»

Красноярск 2013

ЛЕКЦИЯ 1

СОРТАМЕНТ ПРОДУКЦИИ И ВИДЫЗАГОТОВОК

ПРОКАТНОГО ПРОИЗВОДСТВА

(ауд. – 2 ч., самостоятельная работа – 2 час).

План лекции

1. Введение

2. Основные задачи прокатно-прессово-волочильного производства

3. Сортамент продукции и заготовки для прокатки стали

4. Сортамент продукции и заготовки для прокатки цветных металлов и сплавов

Процессы ОМД принято делить на две группы. В первую группу входят прокатка, прессование и волочение, а вторую составляют ковка, объемная и листовая штамповка. Виды ОМД первой группы обычно относятся к металлургическому производству и полуфабрикаты или изделия, получаемые этими видами, отличает то, что, как правило, их длина во много раз превышает размеры поперечного сечения. Примером таких изделий являются листы, ленты, трубы, рельсы, профили с различной формой поперечного сечения, как сплошные, так и пустотелые, проволока и пр. Процессы ОМД первой группы отличаются высокой производительностью и по объему производства они значительно превышают продукцию кузнечно-штамповочного производства. Так, например, прокатному производству подвергают приблизительно 80 % всего выплавляемого металла, а сам процесс можно вести в непрерывном режиме с очень высокой скоростью. И, наконец, данные виды ОМД хорошо сочетаются со средствами автоматизации процессов производства, что также повышает их производительность.

Не смотря на сходство продукции, получаемой прокаткой, прессованием или волочением, каждый из перечисленных видов ОМД имеет свои особенности, которые необходимо учитывать при разработке технологических процессов.

В развитие прокатно-прессово-волочильного производства большой вклад внесли такие российские ученые, как А. Ф. Головин, И. М. Павлов, С. И. Губкин, В. С. Смирнов, П. И. Полухин, В. П. Северденко, А. А. Королев, Б. П. Бахтинов, А. И. Целиков, В. Н. Щерба, З. Ерманок, В. Л. Колмогоров, П. С. Истомин, И. Л. Перлин, Ю. Ф. Шевакин, и многие другие. Получили признание исследования зарубежных ученых: С. Финка, К. Кодрона, В. Тафеля, Э. Зибеля, М. Стоуна и др.

Целью изучения дисциплины «Прокатно-прессово-волочильное производство» (ППВ) является знакомство с основами технологических процессов получения полуфабрикатов из черных и цветных металлов и сплавов с помощью прокатки, прессования и волочения.

Изучение дисциплины «Прокатно-прессово-волочильное производство» позволит узнать:

- понятия, термины и сущность операций ППВ;

- принципы составления технологических процессов ППВ;

- основное оборудование и инструмент, применяемый для процессов ППВ;

приобрести умения по:

- выбору и расчету необходимого оборудования;

- оценке технических решения для достижения высокого качества продукции;

- расчету основных параметров техпроцессов ППВ;

- получить навыки по:

- выбору и режиму обработки материала исходя из условий его эксплуатации и комплекса предъявляемых требований;

- пользованию нормативно-технологической документацией.

Сортамент сталепрокатного производства

Основной объем продукции прокатного производства составляют стали, при этом прокатка цветных металлов составляет не более 5 % от него, поэтому далее будет рассматриваться главным образом сталепрокатное производство применительно к черной металлургии.

Прокаткой из стали получают изделия с разнообразной формой поперечного сечения, перечень которых называется сортаментом, Все изделия, как правило, стандартизованы. Сортамент прокатных изделий можно разбить на четыре основные группы: сортовой, листовой, трубы и специальные виды проката. Наиболее разнообразной является группа сортового проката, который подразделяется на простые и фасонные профили. Прокат в виде круга, квадрата, полос (рис. 1.1) относят к простым профилям и используют для изготовления различных деталей, а также в качестве заготовок для операций резки, штамповки, ковки и пр. Эта группа наибольшая по объему производства, но самая маленькая по разнообразию форм.

|

|

|

|

| а | б | в | г |

Рис. 1.1. Сортамент сортового проката простой формы: а – квадрат; б – круг; в – шестигранник; г – полоса

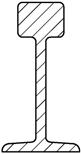

Прокат сложного поперечного сечения называют фасонным. В зависимости от назначения, фасонные профили подразделяются на профили общего или массового потребления и профили специального назначения. Катаные профили общего назначения (рис. 1.2), к которым относят угловой профиль, швеллеры, двутавровые балки, шестигранные профили, рельсы и др. обычно являются готовой продукцией и применяются в строительстве, на железных дорогах, в шахтах, а также в качестве деталей машин.

|

|

|

|

| а | б | в | г |

Рис. 1.2. Сортамент фасонного проката общего назначения: а – уголок; б – рельс; в – двутавр; г – швеллер

Профили специального назначения (рис. 1.3) предназначены для изготовления деталей методами обработки резанием и максимально приближены к форме готовых изделий, таких как, направляющие станин, шлицевые валы, заготовки для лопаток турбин, профили для сельскохозяйственного машиностроения, судостроения, электропромышленности и др. Данная группа является наиболее разнообразной по форме, но такие профили обычно получают малыми партиями. Так, сортамент некоторых зарубежных фирм насчитывает более 10000 форм профилей этой группы, а в России их выпускают приблизительно 3500. Для сортовой прокатки используют калиброванные валки, о конструкции которых будет сказано ниже.

|

|

|

|

|

| а | б | в | г | д |

Рис. 1.3. Сортамент фасонного проката специального назначения: а – автообод; б – шпунт; в – шпора тракторная; г – бандаж колесный; д – колесо

Профили круглого сечения диаметром от 5 до 9 мм называют катанкой. Из катанки затем волочением получают проволоку. В связи с более высокой стоимостью продукции, получаемой волочением, стремятся при прокатке получать катанку как можно меньших диаметров. Используемые для этого современные проволочные прокатные станы способны производить катанку диаметром 5,0 – 5,5 мм со скоростью 100 м/с и более.

По размеру поперечного сечения сортовой прокат делят на крупный, средний и мелкий.

Для листовой прокатки в качестве инструмента используют валки с гладкой цилиндрической бочкой. В зависимости от способа производства и толщины, листовой прокат подразделяют на три основные группы: толстые горячекатаные листы толщиной 4 мм и более, тонкие горячекатаные листы толщиной, как правило, менее 4 мм и холоднокатаные листы обычно толщиной от 3 мм и ниже.

В соответствии с ГОСТ 19903-74 горячекатаная листовая сталь поставляется в листах и в рулонах. Диапазон размеров для ширины листов составляет 600 – 3800 мм, а для рулонной стали 500 – 2200 мм. Длина листа может изменяться в пределах 1200 – 12000 мм.

Холоднокатаные листы могут иметь ширину от 1000 до 2200 мм (в зависимости от типа стана), толщину от 0,2 мм до 8 мм. Их поставляют пакетами карточек или рулонами массой до 36 т. Следует обратить внимание на то, что толщины горячекатаных и холоднокатаных листов перекрываются. Причиной этого являются возможности разных типов прокатных станов. Наибольшим спросом у потребителя пользуется холоднокатаный тонкий лист, в котором сочетаются высокое качество поверхности и высокий уровень механических свойств.

Сортамент холоднокатаной листовой стали классифицируют по следующим признакам:

- по назначению (направлениям использования в различных областях экономики);

- по химическому составу;

- по группам качества, характеризуемым различным уровнем требований к механическим свойствам, качеству поверхности, точности размеров и формы.

Деление по классификационным признакам в значительной степени условно, т.к. химический состав и требования к качеству определяют, исходя из назначения металла и области его использования.

Холоднокатаная сталь поставляется потребителям в виде готовых листов, полос и лент в рулонах. По назначению этот прокат классифицируется по следующим основным группам: а) качественная малоуглеродистая для холодной штамповки; б) углеродистая качественная и обыкновенного качества общего назначения; в) низколегированная конструкционная; г) легированная конструкционная общего назначения; д) конструкционная легированная высококачественная специального назначения; е) коррозионностойкая и жаростойкая; ж) нелегированная электротехническая; з) кремнистая электротехническая; и) жесть; к) оцинкованная.

Холоднокатаная стальная лента в рулонах по назначению бывает а) конструкционная качественная углеродистая; б) высоколегированная коррозионностойкая и жаростойкая; в) текстурованная электротехническая для магнитопроводов; г) низкоуглеродистая для штамповки деталей в машиностроении, изготовления труб и др.; ж) упаковочная; з) инструментальная и пружинная для вычислительной техники; и) из прецизионных сплавов для упругих элементов.

При большом количестве перечисленных стандартов в целом сортамент холоднокатаной листовой стали можно разделить на следующие виды:

- автомобильный и конструкционный лист для автомобильной промышленности и любой другой отрасли машиностроения, где путем холодной штамповки, вытяжки, вырубки и других операций получают машиностроительные детали; в машиностроении используют значительную долю листа с антикоррозионным покрытием в виде цинка, цинковых сплавов, алюминия, пластмасс и т.п., отдельную группу составляет лист из легированных, в основном нержавеющих марок стали, применяемых для производства бытовых приборов и других изделий;

- жесть толщиной 0,1 – 0,5 мм для использования в пищевой и перерабатывающей промышленности, в производстве консервной тары и пр., причем большая часть жести используется с антикоррозионным покрытием оловом (белая жесть), а также пищевыми лаками, пластмассами и пр.;

- кровельный лист толщиной 0,4 – 0,8 мм для строительства;

- электротехнический лист толщиной более 0,2 мм для набора сердечников роторов и статоров электрических машин (динамная сталь), сердечников трансформаторов (трансформаторная сталь), реле и других изделий электротехнической промышленности.

По государственным стандартам трубы, изготавливаемые на прокатных станах, делятся на две группы: бесшовные и сварные (со швом). Помимо круглых труб, производят также профильные трубы и трубы с переменными размерами сечения по длине.

И, наконец, четвертую группу составляют специальные виды проката, к которым относят бандажи, колеса, шары, периодические и гнутые профили и др. Для этих видов прокатки применяются валки с соответствующими калибрами сложной формы.

Марки сталей для прокатки

Прокатке подвергают большое количество марок сталей, которые делят на три группы.

К первой группе относят низкоуглеродистые стали с содержанием углерода не выше 0,37 %, например, стали конструкционные углеродистые качественные марок 10 – 40, 08 – 20, 08Ю, 08кп и др. Перед прокаткой эти стали нагревают до 1270 – 1300 °С.

Во вторую группу сталей входят среднеуглеродистые качественные стали марок 40 – 55, Ст6пс, конструкционные легированные стали марок 15Г – 22Г, 12ХН, конструкционные низколегированные стали для сварных конструкций марок 09Г2, 12ГС – 17ГС, 35ГС, 14ХГС, 25ХГТ, 20Х – 45Х, 30ХГСА и др., которые перед прокаткой нагревают до 1260 – 1290 °С.

Третья группа включает стали конструкционные рессорно-пружинные марок 65, 60Г – 65Г, конструкционные легированные стали марок, 40ХН, 20ХГСА, 18ХГТ, 30ХГСН2А и др., имеющие температуру нагрева перед прокаткой 1250 – 1270°С. В эту группу входят высокоуглеродистые стали с содержанием углерода 0,7 – 0,9 % конструкционные стали марок 70 – 85, 60С2ХА, инструментальные углеродистые стали марок У7 – У8 и инструментальные легированные стали марок 5Х2В2С, 6Х2В2С, 6ХВГ и др. с температурой нагрева 1220 – 1250 °С. Для сталей с более высоким содержанием углерода, таких как, инструментальные углеродистые У7 – У12, высоколегированные инструментальные типа 9ХС, 9ХВГ и др., инструментальные легированные марок 9Х1, 9ХВГи др., конструкционные подшипниковые типа ШХ15 и др. температура нагрева под прокатку снижается до 1100 – 1150 °С.

Заготовки для прокатки стальных труб

Все стальные трубы в зависимости от метода изготовления делят на три группы: бесшовные горячекатаные, сварные и холоднодеформированные.

Трубы холоднодеформированные изготавливают диаметром до 4 мм и толщиной стенки до 0,2 мм, используя в качестве заготовок горячекатаные и сварные трубы. Материалом для труб служат такие стали, как углеродистые (Ст1, Ст2, 10, 20, 35, 45 и др.), легированные (40Х, ЗОХСА, ЗОХМА и др.), коррозионностойкие (0Х20Н14С2, 0Х18Н12Б и др.), подшипниковые (ШХ10, ШХ15 и др.) и многие другие.

Получаемые прокаткой трубы широко используются в различных отраслях промышленности. При этом в зависимости от назначения и условий эксплуатации к трубам предъявляют различные требования. По назначению трубы делят на магистральные, водогазопроводные, нефтяные, теплоэнергетические, химико-технологические и конструкционные.

Магистральные трубы предназначены для транспортировки жидких, газообразных и сыпучих продуктов. Их изготовляют электросваркой с прямым или спиральным швом. Кроме толстых стенок, трубы характеризуются высокой точностью диаметра для надежной стыковки труб при монтаже.

Водогазопроводные трубы изготавливают диаметром 1 – 165 мм с толщиной стенки 1,8 – 5,5 мм. При прокатке применяют непрерывную печную сварку. Эти трубы могут выпускать оцинкованными с цилиндрической или конической резьбой на концах для соединения их муфтами.

Нефтяные трубы используют в нефтедобывающей и нефтеперерабатывающей промышленности и изготовляют бесшовными горячекатаными с резьбой. Нефтяные трубы получают из углеродистой и легированной сталей.

Теплоэнергетические трубы применяют в котельных установках тепловых электростанций в качестве пароперегревательных паропроводных и коллекторных труб, эксплуатируемых при температуре до 600 °С и давлении до 22,5 МПа. Такие условия объясняют необходимость применения для этих труб легированных сталей и специальной термической обработки.

Химико-технологические трубы используют в различных аппаратах и установках. В зависимости от условий эксплуатации эти трубы изготовляют бесшовными или сварными из коррозионностойких сталей.

Конструкционные трубы широко применяются в машиностроении, авиации, гражданском и промышленном строительстве и в других отраслях.

Размеры труб характеризуют наружным диаметром, толщиной стенки и длиной. Иногда оговаривается внутренний диаметр трубы. По наружному диаметру трубы разделяют на следующие группы: капиллярные (0,3 – 4,8 мм), малых размеров (5 – 102 мм), средних размеров (102 – 426 мм), и больших размеров (свыше 426 мм).

В зависимости от отношения наружного диаметра D к толщине стенки трубы S принято подразделять на особотолстостенные (D / S < 5,5), толстостенные (D / S = 5,5 – 9), нормальные (D / S = 9,1 – 20), тонкостенные (D / S = 20,1 – 50) и особотонкостенные (D / S > 50).

По форме различают трубы круглые, профильные, переменного сечения и гнутые.

Трубы по конструкции делят на гладкие (большинство труб для трубопроводов и все трубы для машиностроения) и нарезные (все трубы для бурения и эксплуатации скважин и часть труб для трубопроводов).

Сопоставление сортамента горячекатаных и сварных труб позволяет заключить следующее.

1. Сортамент сварных труб по диаметру значительно шире, чем сортамент бесшовных труб.

2. Сварные трубы могут быть изготовлены со значительно меньшим отношением толщины стенки к диаметру (до 0,005) по сравнению с бесшовными трубами (0,04 – 0,05).

3. Минимальная толщина стенки сварных труб значительно меньше, чем бесшовных (1 и 2,5 мм соответственно).

4. Максимальная толщина стенки бесшовных труб значительно больше, чем сварных (16 и 75 мм соответственно).

Следует отметить, что сортамент сталей используемых для бесшовных труб значительно шире, чем для сварных труб.

Для производства бесшовных труб используют слитки, катаную заготовку, заготовку с установок непрерывной разливки стали; заготовку, полученную на установке центробежного литья; кованую заготовку.

Слитки (круглые, многогранные и квадратные) применяют в трубопрокатных агрегатах с пилигримовыми станами.

Круглые и многогранные слитки используют на установках с прошивным станом; квадратные – на установках с прошивным прессом. Получение слитков с поперечным сечением в виде круга вызывает трудности при литье, т.к. такая форма сечения приводит к меньшему отношению наружной поверхности слитка к его массе (по сравнению с квадратными и прямоугольными слитками) и отличается большей склонностью к образованию поверхностных трещин при охлаждении. Кроме того, круглые слитки отливают с малой конусностью (0,8 – 1,5 %), что ведет к увеличению протяженности усадочной раковины и зон ликвации и сегрегации в сравнении с обычными слитками. Большая конусность вызывает также серьезные затруднения при прошивке. Граненые слитки, имеющие большую наружную поверхность более технологичны при литье, но при прокатке в прошивных станах грани могут вызвать появление закатов и плен. Поэтому граненые слитки (с большим количеством весьма пологих граней) используют только при производстве труб менее ответственного назначения.

Катаная заготовка (круглого и квадратного сечения) используется при всех способах производства бесшовных труб; заготовка круглого сечения – при прошивке на прошивных станах, квадратного сечения – на прошивных прессах. Первый вид заготовок (диаметром 90 – 350 мм) прокатывают на трубозаготовочных станах, устанавливаемых непосредственно за блюмингом (1150 – 1250) и имеющих в своем составе одну двухвалковую реверсивную клеть 900 и несколько последовательно расположенных двухвалковых клетей 700 – 750. Заготовку с диаметром сечения 270 – 350 мм прокатывают также на блюмингах в специальных калибрах. Заготовку квадратного сечения в зависимости от размера сечения прокатывают на блюмингах или непрерывных заготовочных станах.

В трубном производстве еще применяют заготовки круглого и квадратного сечения с установок непрерывного литья заготовок.

При производстве труб из легированных труднодеформируемых сталей на пилигримовых и автоматических станах используют полую заготовку с наружным диаметром до 900 мм, полученную методом центробежного литья и имеющую более высокое качество.

Подготовка слитков и заготовок к прокатке заключается в удалении поверхностных дефектов, раскрое на мерные длины и центровке. Раскрой заготовок на требуемые мерные длины может проводиться в холодном состоянии перед их нагревом (ломка на гидравлическом прессе, резка на пресс-ножницах и пилах) и в горячем состоянии (разрезка на ножницах или пилах).

Разрезка заготовки в горячем состоянии проводится в случае использования специальных многокамерных нагревательных печей, требующих для удовлетворительной работы нагреваемых штанг значительной длины.

Нагрев слитков и заготовки проводят в пламенных или электрических печах. При этом, благодаря более низкой стоимости, основным видом нагрева металла перед прокаткой является нагрев в пламенных печах, отапливаемых газом: ролевых или перекатных, туннельного типа, кольцевых и секционных многокамерных. Во всех нагревательных печах осуществляется методический нагрев: слитки или заготовки постепенно из зоны более низких температур поступают в зону более высоких температур.

Для производства сварных труб используют стальную полосу, которая называется штрипс (англ. strips, множественное чмсло от strip – полоса), ленту, тонко- и толстолистовую сталь (в рулонах и мерной длины).

Штрипсы применяют для производства труб непрерывной печной сваркой встык. Штрипсы прокатывают из сталей МСт2кп, КСт1кп и др. на специальных штрипсовых станах.

Тонколистовая сталь в рулонах используется при холодной формовке заготовки для сварных труб на непрерывных валковых формовочных станах; тонколистовая сталь в рулонах используется также при спиральной формовке труб. В зависимости от требований к трубам и метода сварки используют холоднокатаную или горячекатаную тонколистовую сталь.

Горячекатаную толстолистовую сталь применяют при производстве труб большого диаметра и при формовке на прессах или гибочных вальцах. Ее прокатывают на толстолистовых станах линейного типа.

Горячекатаная толстолистовая сталь в рулонах применяется для производства труб при непрерывной валковой формовке, а также труб большого диаметра (426 – 1020 мм) с использованием спиральной формовки.

При подготовке к производству листовой стали в рулонах основным технологическим процессом является стыковая сварка заднего конца предыдущего рулона с передним концом последующего для создания «бесконечной» полосы. Для осуществления отдельных операций в технологическом процессе служат: разматыватели, правильные машины, ножницы поперечной резки, стыкосварочные машины и устройства для образования запаса на время стыкосварочных операций (петлевые устройства). В зависимости от вида сварки производятся также дополнительные операции: обрезка и строжка продольных кромок. При производстве труб непрерывной печной сваркой встык, бесконечный штрипс нагревают в непрерывной секционной печи.

При подготовке к производству листовой стали мерной длины основными подготовительными операциями являются правка и строжка (обрезка) продольных кромок. Иногда применяют дополнительную дробеструйную очистку поверхности листа у продольных кромок.

Толстолистовую сталь мерной длины при производстве труб большого диаметра подвергают правке и строжке или обрезке продольных кромок. Придание листам точных размеров по ширине проводится путем обрезки их на дисковых ножницах или обработкой кромок на строгальных или фрезерных станках.

Сортамент продукции и заготовки для прокатки цветных металлов и

сплавов

Из алюминия и его сплавов изготавливают плоский прокат в виде листов, плит, ленты, фольги, трубы и сортовой прокат. При этом листы, плиты и ленты могут получать, как непосредственно после горячей прокатки, так и после холодной прокатки, а фольгу только после холодной прокатки.

Применительно к алюминиевым сплавам катаные полуфабрикаты толщиной от 0,3 до 10,5 мм называют листами, бóльшей толщины – плитами, а при толщине менее 0,2 мм – фольгой.

К термически неупрочняемым сплавам, используемым для прокатки листов, можно отнести чистый и технически чистый алюминий марок А7, А6, А5, АД00, АД0, АД1, А0, малолегированные алюминиевые сплавы марок АМц, АМцС и сплавы системы алюминий – магний (магналии) марок АМг2 – Амг6, АМг61.

В качестве термически упрочняемых сплавов, применяемых для прокатки, можно назвать сплав АВ (система Al – Mg – Si), сплавы Д1, ВД1, Д16, Д16ч, Д19, Д19ч, ВАД – 1, М40 (система Al – Cu – Mg), сплавы Д20, 1201 (система Al – Cu – Mn), сплав АК4 – 1ч (система Al – Cu – Mg – Fe – Ni) и сплавы В95, В95пч (система Al – Zn – Mg – Cu).

Для повышения коррозионной стойкости катаные изделия из таких сплавов, как Д1, Д16, Д16ч, Д19, Д19ч, Д20, ВАД – 1, М40, ВД1 плакируют с обеих сторон алюминием марки АД1. Для плакировки листов из сплавов В95, В95пч, 1201, АК4-1 используют алюминиевый сплав АЦпл, содержащий 0,9 – 1,3 %Zn.

Для плакировки катаных полуфабрикатов используют три вида плакировки: нормальную (А), утолщенную (У) и технологическую (Б). Последний вид плакировки применяют для труднодеформируемых сплавов с целью повышения их деформируемости при горячей прокатке.

Основной операцией при производстве листовых полуфабрикатов из алюминия и его сплавов является горячая прокатка. Этим видом обработки металлов давлением изготавливают листы, плиты и рулоны толщиной 2,5 – 10 мм, которые затем подвергают холодной прокатке.

Существует несколько методов литья слитков из алюминиевых сплавов. Первый способ – это наполнительное литье, при котором слиток получает форму изложницы. Вторым способом является непрерывное литье, заключающееся в том, что расплавленный металл поступает в изложницу с одной стороны (обычно сверху), а закристаллизовавшийся слиток выходит с другой стороны (снизу). Этим способом можно получать слитки неограниченной длины. При изготовлении слитков из цветных металлов и сплавов наиболее распространен третий способ – полунепрерывное литье, отличающееся от непрерывного тем, что процесс литья ведется непрерывно только при получении одного слитка или серии слитков, отливаемых одновременно. После этого подачу металла в изложницу прекращают и слиток удаляют.

В качестве исходных заготовок для горячей прокатки алюминиевых сплавов служат слитки, получаемые полунепрерывным литьем, масса которых составляет около 10 т. Полунепрерывное литье, используемое для получения слитков для прокатки, характеризуется высокими скоростями кристаллизации, которые затрудняют процессы диффузии в твердой фазе, вызывая неравномерную кристаллизацию. Поэтому литой материал отличает химическая и структурная неоднородность (внутрикристаллическая ликвация), резко снижающая пластичность слитка, для устранения которой требуется гомогенизация слитков, обеспечивающая получение более однородной структуры сплава. После гомогенизации слитки проглаживают на 2-х или 4-х валковых прогладочных станах за 4 – 5 проходов с обжатиями за проход 2 – 4 % для выравнивания их толщины и дробления литой структуры на поверхности. С целью придания плоскостности, проглаженные слитки правят на ролико-правильных машинах и режут на части дисковыми пилами. Слитки, отлитые в электромагнитный кристаллизатор, имеют хорошую поверхность и обладают повышенными характеристиками механических свойств.

Плакирование осуществляют путем горячей прокатки слитка с наложенными на него с обеих сторон планшетами. Прочность сцепления слоев увеличивается в результате протекания диффузионных процессов при дальнейшей прокатке и термической обработке. Плакирование позволяет предохранить поверхность слябов от разрушения в первых проходах горячей прокатки (технологическая плакировка); защитить основной металл от коррозии (защитная плакировка) и придать металлу высокие свойства.

В современных цехах плакирование слитков производят на поточной линии, которая включает фрезерный агрегат, моечную машину, планшетоукладчик, рольганги и печи для гомогенизации и нагрева слитков.

Развитие процессов непрерывного литья металлов с большими скоростями выхода слитка из кристаллизатора, которые сопоставимы со скоростью прокатки на входе металла в валки, позволило создать технологии, совмещающие непрерывное литье с непрерывной прокаткой. Этими способами на литейно-прокатных агрегатах (ЛПА) получают почти всю производимую в мире алюминиевую катанку. Литейно-прокатные агрегаты также широко применяются для производства широких листов из чистого алюминия и из низколегированных сплавов. В настоящее время по этой технологии прокатывают листы из легированных сплавов.

Фольгу из алюминия и его сплавов в настоящее время изготавливают только в рулонах. Граница между фольгой и лентой условна и широко колеблется в требованиях стандартов разных стран. В России под алюминиевой фольгой понимают ленту толщиной 0,2 мм и менее.

Продукцию сортовой прокатки алюминия и его сплавов по размерам и назначению делят на горячекатаные проволочные заготовки в бухтах (катанка) сечением до 100 мм2 и горячекатаный среднесортный подкат в отрезках или рулонах сечением 300 – 10 000 мм2. Среднесортный подкат в отрезках предназначен для изготовления прутков круглых квадратных и шестигранных сечений, а также прямоугольных полос для электротехнических целей.

В качестве заготовок для прокатки применяют слитки квадратного сечения массой 35 – 40 кг (для алюминия) и круглого сечения массой около 30 кг (для алюминиевых сплавов), полученные полунепрерывным литьем.

Такие алюминиевые сплавы как АД1, Д1, АМц, АВ, АМг2, АМг3, Д16 и др. применяются для прокатки труб на станах ХПТ.

Другим видом труб из алюминиевых сплавов являются сварные трубы, для которых в качестве заготовки применяют ленту из свариваемых алюминиевых сплавов АД, АД1, Д1, Д16, АМг2, АМг5, АМц и др. Сварные алюминиевые трубы используют в мелиорации, строительстве, при производстве товаров широкого потребления, в электротехнике и др. Исходным материалом служат рулоны холоднокатаной ленты. Требуемую ширину заготовки получают на дисковых агрегатах продольной резки. Максимальное отклонение ширины ленты от номинала не должно превышать 0,3 мм. При резке тонких лент с целью предотвращения повреждений кромок используют смотку на съемных кассетах. К качеству реза предъявляют высокие требования, т.к. в дальнейшем кромки не подвергают обработке, и дефекты резки сказываются на качестве сварки и работе сварочного оборудования. На станах для сварки труб большого диаметра разрезка на дисковом агрегате продольной резки является, как правило, предварительной, т.к. непосредственно перед формовочным станом на дисковых ножницах выполняют операцию окончательной обрезки кромок. Это вызвано особенностями работы больших станов, а также необходимостью удаления бокового грата, образующегося при стыковке лент больших толщин.

Отечественные предприятия по производству металлопродукции из меди и медных сплавов условно делятся на две группы. Первую группу составляют заводы по обработке цветных металлов (ОЦМ), которые выпускают листы, ленты, трубы, прутки, профили и проволоку. Вторая группа специализируется на производстве электротехнической продукции в виде кабеля, а также изолированного и голого провода.

Прокатное производство из меди и ее сплавы применяют для получения разных видов плоского проката, профилей, катанки и труб.

Плоский прокат из меди и ее сплавов может быть горячекатаным, холоднокатаным и холоднокатаным с последующей термообработкой. Т.к. горячая прокатка обычно производится до толщины не менее 5 – 6 мм, то тонкие листы, ленты и фольга являются, как правило, холоднокатаными.

Холоднокатаный прокат в зависимости от величины деформационного упрочнения после последней промежуточной разупрочняющей термообработки, а также наличия и вида конечной термообработки подразделяют на мягкий, полутвердый, твердый, особо твердый и термообработанный. Заданные свойства термообработанного проката получают сочетанием холодной деформации и режима термической обработки.

Заготовкой для плоской прокатки меди и ее сплавов обычно служит слиток. При этом деформируемость слитков и качество катаной продукции, в основном зависят от технологии плавки и литья.

Слитки льют наполнительным литьем в изложницы и непрерым литьем на установках непрерывного, полунепрерывного и бесструйного литья.

Гомогенизация слитков сложных сплавов, особенно склонных к ликвации с образованием скоплений интерметаллических соединений, позволяет значительно улучшить их деформируемость и повысить показатели качества продукции (равномерность структуры и свойств проката по толщине). Выбор наибольшей величины слитка (или заготовки) приводит к увеличению производительности и повышению выхода годного.

Профили простой формы из меди и ее сплавов получают сортовой прокаткой в основном для электротехнических целей, причем объем этой продукции невелик.

Трубы из меди отлично зарекомендовали себя в системах газоснабжения, отопления, водоснабжения, маслопроводах, трубопроводах сжатого воздуха, пара, хладагентов и жидких углеводородов (бензина, дизельного топлива и пр.).

Катанку из меди получают методом непрерывного литья-прокатки, а трубы – прокаткой на станах холодной прокатки труб (ХПТ).

Для производства катаной продукции используются также сплавы меди: латуни и бронзы.

Цена на продукцию из титана и его сплавов в последнее время стремительно растет в связи с уникальными свойствами этого материала (по прочности титан не уступает стали, но почти вдвое легче ее) и увеличивающейся в нем потребностью во многих отраслях промышленности.

В настоящее время из титана и титановых, сплавов выпускаются все стандартные виды катаных полуфабрикатов: плиты листы, ленты, фольгу, прутки, бесшовные и сварные трубы.

Для производства плоского проката применяют слябы с размерами от 150×650×1070 до 240×1600×2400 мм и массой от 450 до 4000 кг.

Для прокатки также используют плоские заготовки, называемые сутунками, которые получают ковкой. Такой вид получения заготовок применяют для малопластичных сплавов. Перед ковкой слитки нагревают до 850 – 1000 °С в газовых или электрических печах с защитной или восстановительной газовой средой. Ковку ведут на прессах при малых скоростях и степенях деформации с промежуточными подогревами. Деформация при ковке разрушает крупнозернистую структуру слитков, и пластичность металла повышается.

Контрольные вопросы и задания

1. Сформулируйте цели и задачи изучения дисциплины «Прокатно-прессово-волочильное производство».

2. Назовите ученых, внесших значительный вклад в развитие прокатно-прессово-волочильного производства.

3. Опишите сортамент продукции прокатного производства.

4. Какую продукцию прокатного производства называют катанкой?

5. Как классифицируют сортовой прокат?

6. Опишите сортамент холоднокатаной листовой стали.

7. Какие виды стальных труб получают прокаткой, опишите их назначение.

8. Сделайте сравнение сортамента горячекатаных и сварных труб.

9. Какие заготовки используют при производстве бесшовных стальных труб?

10. Что такое штрипс и для чего его применяют?

11. Опишите продукцию получаемую прокаткой из алюминиевых сплавов.

12. С какой целью катаную продукцию из некоторых алюминиевых сплавов подвергают плакированию, и какие виды плакировки при этом используются?

13. Какие виды литья применяют при получении слитков из цветных металлов и их сплавов?

14. Что такое литейно-прокатные агрегаты и для чего они применяются в прокатном производстве?

15. Какие виды продукции получают прокаткой из меди и ее сплавов?

16. Опишите виды катаных полуфабрикатов, получаемые из титановых сплавов.

17. Что такое сутунки, как их получают и для чего используют?

ЛЕКЦИЯ 2

СОРТАМЕНТ ПРОДУКЦИИ И ВИДЫЗАГОТОВОК