Шлифование

Основными требованиями, предъявляемыми к образцам при проведении коррозионных испытаний, являются одинаковая шероховатость поверхности для всех образцов и отсутствие острых граней. Поэтому все образцы механически шлифовались и полировались до шероховатости поверхности ~30 мкм.

Для удобства приготовления шлифов образцы помещались в металлические оправки ‑ кольца и заливались серой. Поверхность образцов шлифовали с малой подачей при интенсивном охлаждении.

Шлифование ведут до полного уничтожения поврежденного слоя, оставшегося после резки. Когда на шлифе останутся риски только от бумаги, шлифование прерывают.

Шлифовальную бумагу удаляют с подкладки, стряхивая с нее выкрошившиеся абразивные зерна и частицы металла. Остатки абразива удаляют также с подкладки и шлифа, протирая их куском чистой мягкой ткани или ватным тампоном. После этого операцию шлифования повторяют на бумаге с более мелким зерном. При повторном шлифовании направление движения образца должно быть перпендикулярно направлению рисок, оставшихся от первого шлифования. Шлифуют образцы, используя последовательно бумагу с меньшим номером зернистости и каждый раз изменяя направление движения шлифа на 90 °. Изменение направления движения шлифа позволяет полностью уничтожить риски, оставшиеся после предыдущего шлифования. Закончив шлифование на бумаге с самым мелким зерном, образец промывают проточной водой и полируют.

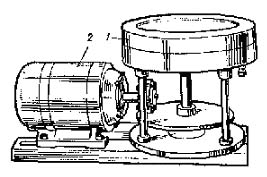

Шлифование образцов ведут на специальных шлифовальных станках. Шлифовальный станок (рисунок ‑ 3) представляет собой один или несколько металлических кругов (1), приводимых в движение электродвигателем (2). На металлические круги накладывают или наклеивают круги, вырезанные из шлифовальной бумаги, а иногда вместо шлифовальной бумаги крупной зернистости применяют карборундовые круги. При механическом шлифовании, также как и при ручном, меняют шлифовальные шкурки, последовательно переходя от крупнозернистых к мелкозернистым. При механическом шлифовании образцы часто нагреваются; в этом случае их можно периодически охлаждать в воде.

Рисунок ‑ 3. Шлифовальный станок.

Перед началом испытании необходимо определить исходные размеры образцов с точностью ±0,1 мм. Перед испытанием образцы должны быть обезжирены этиловым спиртом, эфиром или другими органическими летучими растворителями.

Полирование

После завершения шлифования на поверхности шлифа остаются тонкие риски. Чтобы окончательно выровнять поверхность, шлиф полируют до зеркального блеска. Применяют два способа полирования шлифов: механический и электролитический.

Механический способ. Шлиф механическим способом полируют на полировальном станке. Принципиальное устройство его такое же, как и шлифовального. Иногда один и тот же станок применяют и для шлифования, и для полирования. Над полировальным станком прикрепляю бачок для полировочной жидкости, которая через тонкую трубку с краном подается на полировальный круг. Полировальный круг помещен в кожух, имеющий патрубок для отвода жидкости. Круг покрывают мягкой тканью: сукном, фетром, драпом, шелком и др. Чем мягче полируемый металл, тем тоньше должно быть строение ткани. Если из шлифа могут выкрашиваться хрупкие фазы, то полировать его следует на ткани без ворса.

При полировке ткань равномерно смачивается полировочной жидкостью‑ смесью абразивного материала с водой. Для полировки стальных шлифов применяют оксиды хрома и алюминия (Сr2О3 и А12О3), а шлифов цветных металлов - оксид магния. Полировочную жидкость готовят, размешивая и 1 л воды примерно 2 г порошка оксида металла; смеси дают отстояться в течение 1 ч За это время наиболее крупные частицы оксида оседают на дно, а мелкодисперсные остаются в воде. Чем дольше отстаивается полировочная жидкость, тем дисперсные в ней частицы. Оксид магния размешивают в дистиллированной воде; эту жидкость применяют только свежеприготовленной.

Скорости вращения полировальных кругов такие же, как и шлифовальных (20 ‑ 140 рад/с). Мягкие сплавы полируют при меньшей частоте вращения круга.

При полировке шлиф периодически поворачивают для более равномерной обработки всей поверхности.

2.3.2 Травление.

При химическом травлении поверхность шлифа подвергается воздействию химических реактивов в течение определенного времени и при заданной температуре, Травление может быть общим (при этом выявляется вся микроструктура) и избирательным (выявляется какая-либо деталь микроструктуры).

Для составления травителей в качестве растворителей применяем водопроводную или дистиллированную воду, различные спирты. Поскольку водопроводная вода содержит минеральные соли, она является слабым электролитом и оказывает влияние на скорость процесса травления. Чем более концентрированный раствор приготовляют для травления и чем длительное время травления, тем меньшее значение имеет состав воды. В качестве растворителя применяют спирты: этиловый, метиловый, амиловый, бутиловый, пропиловый, глицерин, этиленгликоль, а также ацетон. Выбор растворителя зависит от состава травителя и сплава. Для получения большей четкости при выявлении мелких деталей микроструктуры и уменьшения их окисления при травлении и сушке применяют в качестве растворителя спирты. Для составления травителей обычно применяют кислоты, щелочи, соли.

Соляная кислота НСI ‑ 3 ‑5 см3; 1 ‑ 4 г пикриновой кислоты; 95 ‑ 100 см3 этиловый или метиловый спирт используют для выявления границ аустенитных зерен в закаленной и отпущенной стали и микроструктуры низколегированных сталей. Травят с многократными переполировками в течение 3 мин.

Пикриновая кислота С6Н2(NО2)3ОН ‑ 4 г; этиловый или метиловый спирт‑ 100 см3 хорошо выявляет границы ферритных зерен или зерен аустенита в закаленной стали. Время травления от нескольких секунд до нескольких минут. Образующиеся на поверхности шлифа пленки снимают полированием в течение нескольких секунд.