А ведь комбайн не может работать беспрерывно, если нет крепления, если плохо работает конвейер, если недостает вагонеток для погрузки угля или случаются перебои в движении подземного транспорта. Поэтому появление комбайнов потребовало связать воедино, подчинить единому графику все звенья большого и сложного хозяйства шахты.

В диспетчерской околоствольного двора размещено управление движением. Там — телефоны, радиоустановки, световой пульт. Телефоны связывают диспетчера с комбайном и электропоездами, идущими по точному расписанию. Подземное транспортное хозяйство огромно. Если бы все рельсовые пути наших шахт вытянуть в одну линию, образовалась бы железнодорожная магистраль от Москвы до Владивостока.

|

| В забое с металлической крепью комбайн подает уголь на конвейер. |

Там, где есть врубовая машина, требуется очень много рабочих рук: нужны, врубмашинисты, десятки навалоотбойщиков и рабочих других профессий. А для обслуживания комбайна нужны только машинист, его помощник и несколько вспомогательных рабочих; производительность их труда в 2-3 раза выше.

Уголь добывают теперь не только с помощью комбайнов. Человек заставил здесь служить себе... и воду! Вода обладает могучей силой. Многие, наверное, видели гидромониторы. Они похожи на маленькую пушку без колес. Мощный насос подает к гидромонитору воду под сильным давлением. И когда он работает, вода с ревом вырывается из его узкого жерла. Водяная струя бьет с такой силой, что разрушает самые прочные породы. С помощью гидромониторов обычно размывают котлованы под гидростанции, намывают дамбы плотин, добывают торф.

А теперь гидромониторы стали опускать и в шахты. Здесь струя воды обрушивается на угольный пласт, дробит его, а водяной поток, вытекающий из забоя, заодно выносит и куски угля.

Механизация добычи угля с помощью гидромониторов (как еще говорят, гидромеханизация) очень удобна. Конечно, не всегда можно использовать силу воды для добычи угля. Но везде, где только позволяют условия, в шахтах начинают работать гидромониторы.

Советские инженеры создали специальные водометы для тонких и мощных пластов угля. Создан, например, водомет, похожий на танк.

Вода поступает по гибкому шлангу под большим давлением, она движет гусеницы танка и вырывается из него несколькими струями. Они бьют с такой силой, что уже не размывают, а скалывают куски угля.

Много внимания советские конструкторы уделяют и механизации крепления подземных выработок. Ведь даже там, где работает комбайн, все еще остается ручной труд. Проходит комбайн, а следом идут крепильщики и вручную крепят кровлю забоя деревянными, железобетонными или металлическими стойками.

Оказалось, можно механизировать и эту работу. Конструкторы создали металлические передвижные крепи и передвижные конвейеры. Шахты, оборудованные такими механизмами, есть в Донбассе, Мосбассе и Кузбассе.

Теперь следом за комбайном двигается другая машина — передвижчик. Он соединен с комбайном и, как только комбайн продвигается вперед, автоматически проталкивает следом за ним конвейер и металлическое крепление забоя.

Но конструкторская мысль не остановилась и на этом. Она работает над созданием автоматически действующих машин и механизмов. Конструкторы стали думать и над тем, чтобы управлять ими на расстоянии, — ведь можно же управлять на расстоянии сигнализацией на железных дорогах, движением огромных щитов в шлюзах.

Когда эта задача будет решена, роль человека в шахте сведется к управлению машинами и наблюдению за их работой. В надшахтных сооружениях почти не будет людей.

|

| Так выглядят участки современной угольной шахты. |

В центральной диспетчерской, на командном пункте шахты, вы увидите только одного человека — главного диспетчера. Он подойдет в назначенный час к сверкающему пульту управления всем многообразным хозяйством шахты и скажет в микрофон:

— Приготовиться к пуску шахты!

И в ответ загремит из репродукторов усиленный голос главного механика:

— К пуску все готово!

Затем главный диспетчер нажмет одну из кнопок, и на пульте загорятся десятки разноцветных огней, по которым можно проследить за всем, что делается в забоях и штреках шахты.

Тут же, на пульте, вы увидите приборы автоматических устройств, контролирующих работу водоотливных установок, производящих анализ воздуха, показывающих состояние вентиляции в шахте.

Вот еще несколько кнопок щелкнуло под рукой диспетчера, и на пульте загораются

другие лампы. Они указывают, что глубоко под землей начали работать автоматические агрегаты. На экране забегали желтые огоньки. Это заработал и понес на себе уголь конвейер.

По световым сигналам мы увидим путь угля к поверхности земли, а на автоматическом счетчике одновременно с легким щелчком появится цифра, указывающая количество угля, поднятого на поверхность.

А в это время в глубине подземных выработок, в штреках, так же безлюдно, как и в надшахтных сооружениях. Редко-редко промелькнет там фигура механика, наблюдающего за работой машин и механизмов. В забое вдоль угольного пласта движется мощный комбайн. Он подрубает и отбивает куски угля. Они падают на короткий забойный конвейер и переносятся на длинный скребковый конвейер, протянувшийся к откаточному штреку. Позади комбайна остается пустое пространство, над которым нависают мощные толщи горных пород. Но как только комбайн проходит вперед, тотчас под кровлю автоматически выдвигается щит подвижной крепи и выработанное пространство надежно закрепляется.

В главном откаточном штреке уголь с конвейера падает в вагонетки, и электропоезда несут его к околоствольному двору. Но и здесь мы не увидим людей. Ведь на автоматически управляемых электропоездах не нужны будут машинисты. А там, где позволят горногеологические условия, в автоматизированной шахте вообще не будет электровозов и рельсовых путей. Их заменят конвейеры. Забойный конвейер передаст уголь на конвейер, транспортирующий его к стволу шахты. На околоствольном дворе он свалит уголь в подъемные скипы или сам вынесет его из шахты и доставит прямо к железнодорожному вагону.

Карьеры

Беспредельная степь... Вокруг зеленое море трав. Идешь — и вдруг перед глазами открывается широкая и глубокая уступчатая котловина. На уступах котловины блестят стальные нити рельсов. Электровозы тянут по ним открытые большегрузные вагоны — самосвалы-думпкары. В уступах работают гигантские экскаваторы. Фронт работ огромен, а людей почти не видно — все выполняют механизмы.

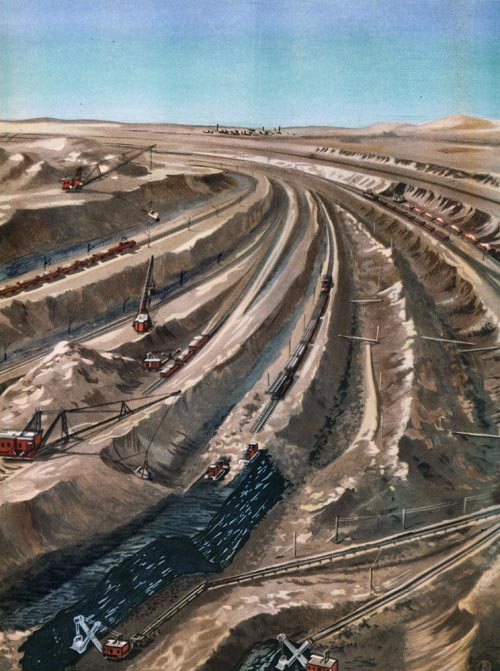

|

| Каменноугольный карьер (открытые горные разработки). Шагающие экскаваторы-драглайны уже сняли верхние слои грунта. |

Со скрежетом и стуком врезаются в землю твердые наконечники буров. Грохочут взрывы, вздымающие фонтаны из каменных обломков. Раскрывают свои пасти многокубовые экскаваторы. Под их взметнувшиеся стрелы подходят составы железнодорожных вагонов.

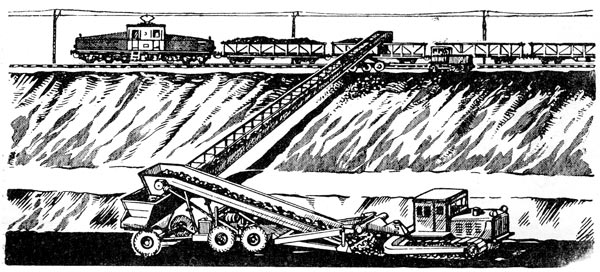

Это открытая разработка — разрез, или карьер. Открытым способом добывают уголь, руды, нерудные ископаемые. Технология их добычи похожа. Посмотрим, как добывают уголь (рис. 1).

Покрывающие угольный пласт горные породы вскрывают и уголь разрабатывают при помощи глубоких траншей. Их глубина достигает 150-200 м, а в отдельных случаях — 350-500 м.

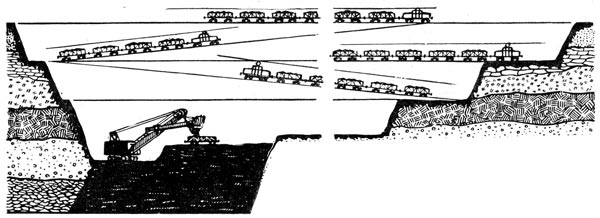

|

| Экскаваторы-прямые лопаты грузят уголь на ленточные конвейеры, а электропоезда вывозят его из карьера. |

Открытый способ добычи угля применяется уже давно и имеет большое будущее. Он позволяет широко использовать новейшие механизмы, освобождает горняков от тяжелого физического подземного труда, значительно снижает себестоимость угля.

Добыча угля открытым способом сравнительно проста: надо удалить горные породы, покрывающие пласт угля, разрыхлить открывшийся угольный пласт, выбрать уголь и, погрузив его на транспорт, доставить к месту назначения (см. цв. рис.).

Прежде всего местность очищают от кустарника, а болота, если они есть, осушают. Бурильными станками пробивают в земле глубокие скважины. Около них появляются взрывники, и сотни тысяч тонн грунта с грохотом взлетают в воздух. Именно с этого момента в работу включаются разнообразные механизмы. Ведь чтобы обнажить угольный пласт, приходится удалять огромное количество горных пород. И первыми эту работу начинают экскаваторы.

|

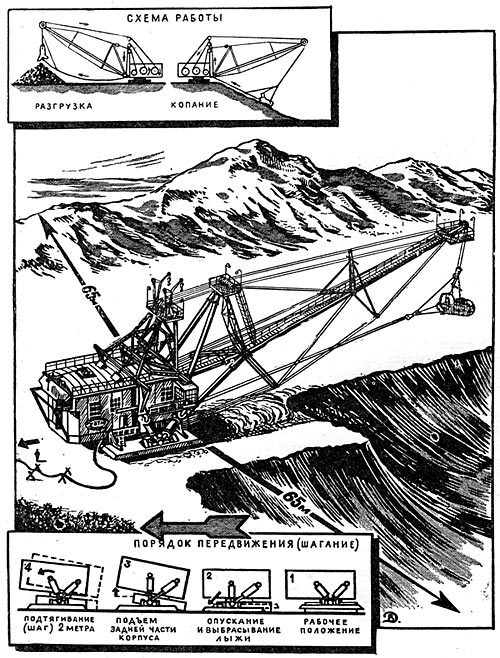

| Гигантские шагающие экскаваторы слой за слоем снимают пласты горных пород. |

Рядом с могучими шагающими гигантами ЭШ-14/65 (рис. 2) мощный четырехкубовый экскаватор (с емкостью ковша в 4 м3 — рис. 3) кажется маленьким. Движется по рельсам сложная многочерпаковая конструкция — отвальный экскаватор.

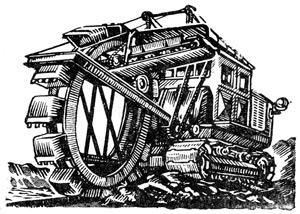

По ободу колеса другой машины расположено несколько ковшей. Колесо вращается, и они поочередно зарываются в грунт, чтобы, наполнившись, высыпать свой груз на ленту конвейера. Это экскаватор роторного типа (рис. 4).

Когда снимают грунт и обнажают угольный пласт, экскаваторы начинают грузить уголь в вагоны. Карьер в это время уже походит на исполинскую лестницу. На каждой ее ступеньке, на каждом уступе работают механизмы.

|

| Ковши экскаваторов берут уголь из обнаженного пласта. |

Техника открытых угольных разработок совершенствуется с каждым днем. Для вывозки породы из карьеров создаются новые механизмы — огромные 40-тонные самосвалы, а также транспортно-отвальные мосты. Каждый мост покоится на двух высоких металлических устоях, отстоящих один от другого на расстоянии до 200 м и более. Его опоры установлены на специальных каретках, передвигающихся по рельсам. Длинная металлическая ферма его выходит за пределы опоры на несколько десятков метров. По этой ферме проходит главный конвейер. Он передает породу на малые передаточные конвейеры, которые связывают мост с экскаваторами. Конвейеры транспортно-отвального моста переносят породу к отвалу на противоположную сторону карьера.

Когда механизмы слой за слоем снимают породу и обнажают пласт угля, рельсы прокладывают уже прямо по углю. По ним движутся железнодорожные составы, вывозящие уголь из карьера.

Вот такой состав стоит под погрузкой. Зубья одного экскаватора вгрызаются в уголь. Ковш другого уже повис над вагоном и сыплет в него крупные куски угля. А электровоз на другом пути тянет из карьера тяжелый груженый состав.

|

| Роторный, экскаватор. |

Но и на доставке угля из карьера стали теперь применять конвейерный транспорт. От экскаваторных забоев до погрузочных бункеров или вагонов, находящихся на поверхности карьеров, уголь доставляют конвейеры (рис. 5).

Механизация всех работ в карьере требует исключительной точности и слаженности в организации производства. Небольшое промедление с транспортом — и экскаваторы будут простаивать. Чтобы этого не произошло, диспетчер, управляющий обширным хозяйством разреза, внимательно следит за работой всех производственных участков. Самая совершенная техника радиосвязи помогает ему знать все, что происходит вокруг, и вовремя предупреждать и исправлять неполадки в работе.

При открытом способе добычи угля резко возрастает производительность труда. Если сравнить, сколько угля приходится на каждого человека, работающего в шахте, с производительностью труда в карьере, то сразу станет видно, что при открытом способе эта цифра увеличивается в несколько раз. А строительство самого карьера обходится в полтора раза дешевле, чем постройка шахты. Поэтому везде, где уголь лежит сравнительно неглубоко от поверхности, его добывают открытым способом.

Землеройная и буровая техника с каждым годом совершенствуется. Это дает возможность строить все более глубокие карьеры.

|

| Бесконечным потоком транспортеры выносят уголь из карьера в вагоны. |

Открытые горные разработки есть в Казахстане и на Сахалине, в Средней Азии, в горах Урала и среди степей Украины. Скоро их будет еще больше. В эту семилетку наибольшее развитие получит именно открытый способ добычи угля и руд. По уровню технической оснащенности открытые разработки полезных ископаемых в СССР представляют собой передовые индустриальные предприятия. По темпу роста добычи угля и руд открытым способом наша страна стоит на первом месте в мире.

Добыча нефти и газа

Нефть и горючие газы были известны людям с древнейших времен. Нефтью наполняли светильники, и она горела ярким, светлым пламенем. В древнем Египте нефтью бальзамировали трупы умерших. Ее использовали как зажигательное средство во время войны. Нефтяные битумы употреблялись в строительном и дорожном деле.

Выходы горючих газов на поверхность приписывали божественным силам. В этих местах строили храмы и жрецы совершали моления над «вечным огнем».

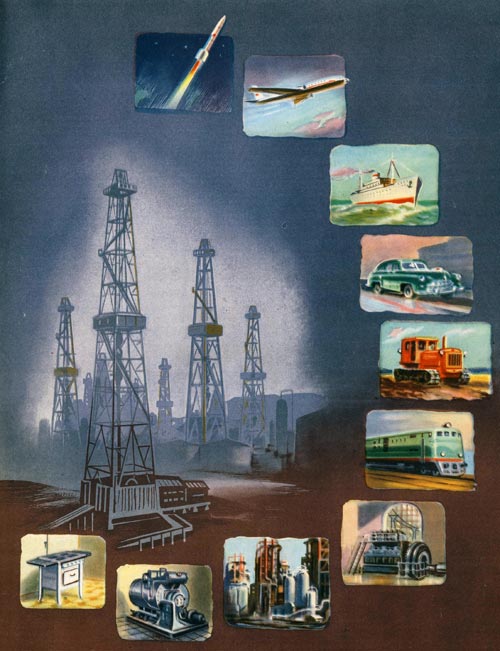

В наши дни значение нефти и газа в народном хозяйстве очень велико. Продукты переработки нефти и газ широко применяются в качестве топлива для автомобилей, тракторов, тепловозов и паровозов, в авиации и флоте, на заводах и фабриках, в быту. Нефть — источник получения смазочных масел, парафина, битумов, электродного кокса.

|

| Нефть и газ — сырье для производства горючего и многих химических продуктов. |

Нефть и газы — основное сырье для производства пластмасс, синтетического каучука, синтетических волокон, моющих веществ, синтетических жиров, а также взрывчатых веществ, удобрений, ядов для насекомых и сорняков, дезинфицирующих веществ, органических кислот, спиртов, сажи, красителей и многих других продуктов. Нет такой отрасли народного хозяйства, где бы ни применялись нефть и горючие газы или многочисленные продукты их переработки.

Цена буровых скважин

Для добычи нефти и газа приходится бурить множество узких и длинных скважин — сотни на каждом промысле. Буровые инструменты вгрызаются в горные породы на глубину 2-3 и больше километров. Чтобы разрушить горные породы и пробурить в них скважину всего лишь в 30 см диаметром и 1 км глубиной, надо затратить 20 млрд. кГм работы, т. е. примерно столько же, сколько понадобилось бы для поднятия 500 груженых железнодорожных составов на высоту десятиэтажного дома! Вот почему впереди буровых мастеров всегда идут геологоразведчики: надо точно знать, где бурить скважины. Слишком дорого обходится каждая из них. Цена буровых скважин

Для добычи нефти и газа приходится бурить множество узких и длинных скважин — сотни на каждом промысле. Буровые инструменты вгрызаются в горные породы на глубину 2-3 и больше километров. Чтобы разрушить горные породы и пробурить в них скважину всего лишь в 30 см диаметром и 1 км глубиной, надо затратить 20 млрд. кГм работы, т. е. примерно столько же, сколько понадобилось бы для поднятия 500 груженых железнодорожных составов на высоту десятиэтажного дома! Вот почему впереди буровых мастеров всегда идут геологоразведчики: надо точно знать, где бурить скважины. Слишком дорого обходится каждая из них.

|

Бурение скважин

|

| Установка оборудования для вращательного (роторного) бурения скважин. |

С незапамятных времен нефть собирали с поверхности нефтяных луж; там, где ее требовалось больше, рыли колодцы и из них черпали нефть ведрами. Все глубже приходилось рыть колодцы, и тогда этот промысел становился опасным: в колодцы просачивались газы и легкие пары нефти, — и люди гибли от удушья. Но вот на смену колодцам пришло ударное бурение.

Первая в мире скважина для добычи нефти была пробурена в 1848 г. в Баку, а в 1855 г. на р. Ухте была пробурена вторая скважина.

При ударном бурении специальным долотом, укрепленным на конце штанги, разрушали породу. Воротом наматывали на барабан канат и поднимали штангу с долотом, а затем сразу сбрасывали. Долото с силой ударяло в породу и дробило ее.

Но ударное бурение было неудобным, медленным — за год едва удавалось пробурить скважину глубиной 200 м. Появился новый способ бурения — вращательное бурение. Установленный наверху двигатель непрерывно вращал долото, укрепленное на конце прочной стальной трубы. Скважина при этом высверливалась. По мере углубления долота трубу наращивали. Для удаления разбуренной породы к долоту по трубе непрерывно качали глинистый раствор. Он выносил на поверхность разбуренную породу и одновременно штукатурил стенки скважины. Это предохраняло их от обвала; отпала необходимость спускать в скважину во время бурения обсадные трубы. Для удобства сборки и разборки буровых труб над скважиной устанавливают вышку высотой до 40 м и более.

Вращательное бурение позволило не только резко увеличить скорость проходки, но и бурить скважины большой глубины. Однако и у этого способа были недостатки. Ведь одновременно с долотом приходилось вращать огромную колонну труб длиной до 5 тыс. м и весом до 200 Т. От трения о стенки скважины трубы быстро изнашивались и нередко бывали случаи, когда вся колонна труб обрывалась. Извлечь оборвавшуюся колонну труб — трудная задача. Зачастую приходилось прекращать работу и начинать бурение на новом месте.

|

| Турбобуром можно производить наклонно направленное бурение. |

В 1922 г. бакинский инженер М. А. Капелюшников (впоследствии член-корреспондент Академии наук СССР) впервые в мире предложил применять для бурения нефтяных скважин турбобур. Теперь этот способ бурения получил широкое распространение. На конце бурильных труб устанавливают гидравлическую турбину с долотом. По бурильным трубам под большим давлением закачивается глинистый раствор, который и вращает турбину с долотом. Долото дробит породу, а раствор одновременно очищает скважину, штукатурит стенки, цементирует трещины и при вскрытии газоносного пласта своим давлением предупреждает аварийные выбросы и фонтанирование.

При турбинном бурении вращается только долото. Опасность износа и обрыва труб при этом способе устраняется, а скорость бурения значительно увеличивается. Этому способствуют также сверхпрочные современные долота.

Турбобур позволил вести наклонно направленное бурение, бурить скважины под зданиями, под топкими болотами и под дном моря в прибрежной полосе. Большую часть скважин в нашей стране бурят турбобурами. Советские турбобуры считаются самыми совершенными в мире агрегатами для глубокого бурения.

В последние годы разработано и успешно внедряется электробурение. Вместо турбины с колонной труб в скважину опускают электромотор специальной конструкции, к которому крепят бурильный инструмент. Электробур позволяет еще больше увеличить скорость бурения.