Назначение:

· доставка со склада в требуемый момент времени к требуемому производственному участку грузов;

· доставка, ориентирование и установка заготовок, полуфабрикатов или изделий в требуемый момент времени на требуемое технологическое оборудование;

· съём полуфабрикатов или готовых изделий с оборудования и последующее транспортирование их в заданный адрес;

· отправка в накопитель грузов и выдача их из накопителя в требуемый момент времени;

· доставка полуфабрикатов или готовых изделий с производственных участков на склад.

При выборе средства и способа транспортирования необходимо ориентироваться прежде всего на классификацию грузов и транспортных систем.

Грузы подразделяются:

· по массе;

· по способу загрузки (в таре, без тары, ориентированные, навалом);

· по форме (вал, корпус, диск, цилиндр и т.д.);

· по виду материалов (металл, неметалл и т.д.);

· по свойству материала (твёрдый, хрупкий, пластич.).

В свою очередь транспортные средства подразделяются:

· по назначению (внутрицеховые, межоперационные);

· по способу перемещения (в таре, без тары, в навал, ориентированные, в спутниках);

· по способу движения (периодические и непрерывные);

· но направлению движения (прямоточные, возвратные);

· по принципу работы (несущие, толкающие, тянущие);

· по схеме движения (линейные, замкнутые, ветвящиеся, неветвящиеся);

· по конструктивному исполнению (рельсовые и безрельсовые);

· по принципу маршрутослежения (механические, по приборам с обратной связью, индуктивные, оптоэлектронные, радиоуправляемые);

Оптимальная ТС должна обеспечивать:

1 – минимальное число действительно необходимых операций;

2 – минимальное расстояние транспортирования и число перевалов грузов;

3 – автоматизацию каждой операции и всего процесса транспортирования;

4 – максимально возможное совмещение подъёмно-транспортных операций с технологическими;

5 – использование для автоматизации процессов прогрессивных высокопроизводительных средств;

6 – однотипность средств автоматизации процессов транспортирования;

7 – малое число пересечений и разветлений;

8 – требования охраны труда;

9 – экономическая эффективность;

10 – ремонтопригодность.

При выборе типов, грузоподъёмности и количества транспортных средств необходимо учитывать разделение транспортных средств на основные и вспомогательные.

Основные транспортные средства проектируются централизованно и выпускаются серийно, а вспомогательные средства зачастую изготавливают по месту, т.к. их типоразмеры многообразны.

К основным транспортным средствам относят:

· конвейеры;

· транспортные роботы;

· устройства пневмо-гидротранспорта и т.д.

· К вспомогательным транспортным средствам относят:

· ориентирующие устройства;

· фиксаторы;

· адресователи;

· отсекатели;

· толкатели;

· сбрасыватели;

· подъёмные столы;

· поворотно-координатные столы;

· подъёмники;

· производственную тару и т.д.

Количество транспортных средств каждого типа определяют исходя из машиноёмкости (Тм Е) транспортных операций.

где Q – грузопоток (т.);

Тц – средняя длительность одного рейса или одного цикла работы транспортных средств (мин.);

qn – средняя транспортная партия (кол-во грузов, переведённых за рейс) (т);

ZT – грузопоток, единица тары. Для определённого груза:

где ZТ.А. – величина транспортной партии, единица тары;

Zt.i. – грузопоток, единица тары, по определённой группе изделий;

Qi – грузопоток (т.) по определённой группе;

Q – средняя грузовместимость тары.

Время движения транспортного средства определяют исходя из длины транспортного пути и скорости перемещения, которые не должны превышать: 80 м./мин. - для напольного транспорта и 50 м./мин. - для подвесного транспорта.

Для непоточного производства время движения транспортных средств может быть рассчитано по средней длине транспортного пути.

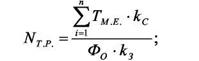

Количество транспортных средств определяют по формуле (4.1):

(4.1)

(4.1)

где К =1,2 … 1,6 – коэффициент спроса, учитывающий неравномерность поступления требований на обслуживание в ед. времени; К = 0,7… 0,8 – коэффициент загрузки транспортного средства;

Ф – эффективный годовой фонд времени работы принятого оборудования, ч.;

N – число грузопотоков, обслуживаемых данным типом транспорта. Общее количество единиц тары одного наименования:

Zr.0.= 1,15-(Zt.c+Zp.m. + Z3), (4.2)

где 1,15 – коэффициент, учитывающий тару, находящуюся в ремонте и на транспортной системе;

ZT.C – количество единиц тары, находящейся на цеховых складах;

ZP.M. – количество единиц тары на рабочих местах;

Z3 – количество единиц тары для хранении на межоперационных и складских участках.

Рис. 4.1. Классификация транспортных роботов

Время на транспортное обслуживание. При разработке транспортной системы в АПП необходимо добиваться такого автоматического перемещения инструмента, заготовки и детали, между элементами оборудования, при котором минимизируются простои систем обработки, измерения и достигается экономическо-целесообразное соотношение между стоимостью этих простоев и потерями из-за простоев самой ТС при отсутствии заявок на обслуживание.

Таким образом, необходимо не только выбрать конструкцию ТС, обеспечивающую перемещение инструмента, детали или заготовки, согласовать по времени её работу с работой технологического оборудования, а также подтвердить это экономическим расчётом.

Независимо от вида трансп. устройства, общим и одним из основных видов расчёта является расчёт времени обслуживания:

Тоб = Тз+Тт+Тв, (4.3)

где Т3 - время загрузки транспортного средства;

ТТ - время транспортирования;

ТВ- время выгрузки.

Как правило: (Т3 + Тв) < 10% от Т0Б (4.4)

Следовательно, основным резервом повышения производительности трансп. устройств является уменьшение ТТ:

TT = tp + tM + tT + tn, (4.5)

где tP – время разгона;

tM – время движения с установившейся скоростью VM;

tT – время торможения до пониженной скорости VП;

tП – время движения со скоростью VП до полной остановки.

tp = VM / аР, где аР - ускорение разгона (4.6)

tМ = SM / VM, где SM - путь с установившейся скоростью VM

tТ = (VM - VП) / aT; tП = SП / VП; SП - путь полной остановки.

tР и tП – зависят от динамических характеристик транспортного механизма.

Для перевода транспортного модуля в режиме торможения используют путёвые датчики, которые устанавливают на расстоянии SТ.П. от элементов оборудования технологической системы.

Тогда: Sn = ST.n. – ST = ST.n. – (VM2 – Vn2) / 2a,; (4.7)

где S – путь проходимый при торможении. Тогда путь с установившейся скоростью V оценивается:

SM = S – Sp - Sx.n.; (4.8)

где S – расстояние, которое проходит транспортное устройство при выполнении одноадресной операции;

Sр – перемещение при разгоне.

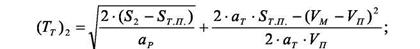

Для случая – S2 = Sp+SТ.П.

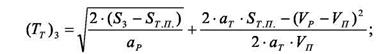

Для случая – S3 < Sp+SТ.П.

Для случая – S1 > Sp+SТ.П.

Где VP – скорость достигаемая при разгоне:

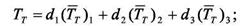

Для любой транспортной операции (многоадресной):

где d1,2,3 – доля транспортной операции 1,2 и 3 вида в общем числе транспортных операций.

Для конкретной номенклатуры деталей с известным маршрутом обработки, когда известно Аi – частота появления всех необходимых i-ых одноадресных операций, время транспортирования определяется:

где R – общее количество транспортных операций.

Для транспортной операции j-го вида (j=1.. …j) средний пробег при выполнении одноадресной операции j-го вида определим:

Где Sy – пробег при выполнении i-ой операции j-го вида; Аj - количество транспортных операций j-го вида. Тогда время обслуживания определим:

Лекция 6