РАСЧЕТ ВАЛОВ

НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ

Методические указания

к курсовому проектированию

по дисциплинам «Техническая механика», «Детали машин»

«Прикладная механика»,

для студентов всех форм обучения

направлений подготовки бакалавров

151000, 190600, 220700, 240100, 240300, 280700

Н.Новгород 2013

Составители: Т.Ю. Суровегина, А.Л. Малыгин, А.Д.Шурашов

УДК 621

Расчет валов на сопротивление усталости. Методические указания к курсовому проектированию по дисциплинам «Техническая механика», «Детали машин», «Прикладная механика» для студентов всех форм обучения направлений подготовки бакалавров 151000, 190600, 220700, 240100, 240300, 280700/ НГТУ им. Р.Е.Алексеева; сост.: Т.Ю. Суровегина, А.Л. Малыгин, А.Д.Шурашов. – Н.Новгород, 2013.- 13 с.

В методических указаниях приводится методика проектного и проверочного расчета валов на прочность и жесткость. Даны указания к основам конструирования быстроходных, тихоходных и промежуточных валов редукторов общего назначения.

Редактор В.И. Бондарь

Подписано в печать.. 2012. Формат 60х84  . Бумага газетная.

. Бумага газетная.

Печать офсетная. Усл. печ.л. 1,5. Уч.-изд.л.1,8. Тираж 100 экз. Заказ.

Нижегородский государственный технический университет им. Р.Е.Алексеева.

Типография НГТУ. 603950, Н.Новгород, ул. Минина, 24.

Введение

В курсовом проекте по дисциплинам «Техническая механика», «Детали машин », «Прикладная механика», расчет и конструирование валов редукторов общего машиностроения занимает значительное место. Учебно-справочные пособия по курсовому проектированию не дают полного представления о методике расчета и конструирования валов, что заставляет студентов при недостатке времени и в связи с переходом на новые учебные планы использовать большое количество литературы.

Цель методических указаний - систематизировать современные методы расчета валов и объединить с основами конструирования быстроходных, тихоходных и промежуточных валов редукторов.

Указания снабжены справочными таблицами по выбору конструкционных материалов, коэффициентов концентрации напряжений, выдержками из ГОСТов для элементов ступенчатой конструкции валов.

Приведенный алгоритм расчета валов и основные типы валов разработаны с учетом их дальнейшего использования в САПР.

Конструкционные материалы валов

Валы предназначены для передачи крутящих моментов и поддержания вращающихся вместе с ними, относительно подшипников, различных деталей машин: зубчатых колес, звездочек, шкивов, муфт и прочих деталей передач. При работе вал испытывает изгиб и кручение, а в отдельных случаях дополнительно растяжение и сжатие.

Ось – это деталь, предназначенная только для поддержания установленных на ней деталей. В отличие от вала ось не передает вращающего момента и, следовательно, не испытывает кручения. Оси могут быть неподвижными или вращаться вместе с закрепленными на них деталями (рисунок 1).

Рисунок 1 – Ось тележки

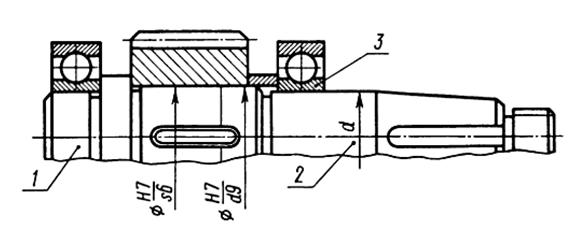

По геометрической форме валы делятся на прямые (рисунок 2), коленчатые и гибкие. По длине прямые валы и оси могут быть гладкими или ступенчатыми (рисунок 2). Образование ступеней связано с условием равнопрочности вала на изгиб, с удобством сборки и необходимостью осевой фиксации установленных деталей. По типу сечения валы бывают сплошные и полые. Полое сечение применяется для уменьшения массы или для размещения внутри другой детали.

Рисунок 2 – Прямой ступенчатый вал:

1 – шип; 2 – шейка; 3 - подшипник

Цапфы – это участки вала или оси, лежащие на опорах. Они подразделяются на шипы, шейки и пяты.

Шипом называется цапфа, расположенная на конце вала или оси и передающая преимущественно радиальную нагрузку.

Посадочные поверхности валов и осей под ступицы насаживаемых деталей выполняют цилиндрическими (рисунок 2) и реже коническими. При посадках с натягом диаметр этих поверхностей принимают примерно на 5% больше диаметра соседних участков для удобства напрессовки (рисунок 2). Диаметры посадочных поверхностей выбирают по ГОСТ 6636—69, а диаметры под подшипники качения - в соответствии с ГОСТами на подшипники,

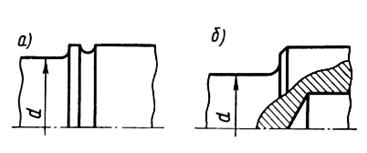

Переходные участки между двумя ступенями валов или осей выполняют:

а) с канавкой со скруглением для выхода шлифовального круга по ГОСТ 8820—69 (рисунок 3, а); эти канавки повышают концентрацию напряжений, поэтому рекомендуются на концевых участках, где изгибающие моменты небольшие;

б) с галтелью постоянного радиуса по ГОСТ 10948—64 (рисунок 3, б);

в) с галтелью переменного радиуса (рисунок 3, в), которая способствует снижению концентрации напряжений, а потому применяется на сильно нагруженных участках валов.

Рисунок 3 – Переходные участки вала

Галтель—поверхность плавного перехода от меньшего сечения вала к большему.

Эффективными средствами для снижения концентрации напряжений в переходных участках являются протачивание разгрузочных канавок (рисунок 4, а), увеличение радиусов галтелей, высверливание продольных отверстий в ступенях большого диаметра (рисунок 4, б). Пластическое упрочнение (наклеп) галтелей обкаткой роликами повышает несущую способность валов и осей.

Рисунок 4 – Способы повышения усталостной прочности валов

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Прямые валы и оси изготовляют преимущественно из углеродистых и легированных сталей.

Для валов без термообработки применяют стали Ст. 5, Ст. 6, 35, 40; для валов с термообработкой—стали 45, 40Х (таблица 1).

Таблица 1

| Марка стали | Вид заготовки | Размеры заготовки, мм | Термообработка | Твердость заготовки | Механические характеристики, МПа | ||||

| D пред | S пред | на поверхности | в сердцевине | σв | σт | σ-1 | |||

| 40Л | Литье | Любые | Нормализация | НВ 163…207 | |||||

| Поковка | Улучшение | НВ 269…302 | |||||||

| Улучшение | НВ 235…262 | ||||||||

| 40Х | Поковка | Улучшение и закалка ТВЧ | HRC 45…50 | НВ269…302 | |||||

| Улучшение | НВ 269…302 | ||||||||

| Улучшение | НВ 235…262 | ||||||||

| 40ХН, 35ХМ | Поковка | Улучшение и закалка ТВЧ | HRC 48…53 | НВ269…302 | |||||

| Улучшение | НВ 269…302 | ||||||||

| Улучшение | НВ 235…262 | ||||||||

| 45ХЦ | Поковка | Улучшение и закалка ТВЧ | HRC 50…56 | НВ269…302 | |||||

| Улучшение | НВ 269…302 | ||||||||

| 40ХНМА | Поковка | Улучшение и азотирование | HRC 50…56 | НВ269…302 | |||||

| 20Х, 20ХНМ, 18ХГТ, 12ХН3А | Поковка | Улучшение, цементация и закалка | HRC 56…63 | НВ300…400 |

Быстроходные валы, работающие в подшипниках скольжения, изготовляют из сталей 20, 20Х, 12ХНЗА. Цапфы этих валов цементируют для повышения износостойкости. Валы и оси обрабатывают на токарных станках с последующим шлифованием цапф и посадочных поверхностей.

Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Основными критериями работоспособности являются усталостная прочность(выносливость) и жесткость.Усталостная прочность валов и осей оценивается коэффициентом запаса прочности, а жесткость — прогибом в местах посадок деталей и углами наклона или закручивания сечений.

Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на усталостную прочность.

Проектный расчет валов

Основными расчетными силовыми факторами являются крутящие М ки изгибающие М моменты. Влияние растягивающих и сжимающих сил, как, правило, невелико и в большинстве случаев не учитывается.

Различают проектный и проверочный расчеты валов.

Проектный расчет валов производится на статическую прочность для ориентировочного определения диаметров.В начале расчета известен только крутящий момент М к. Изгибающие моменты М к возможно определить лишь после разработки конструкции вала, когда согласно рабочему чертежу выявится его длина, и определятся места концентрации напряжений: галтели, шпоночные канавки и т. п. Поэтому проектный расчет вала производится условно, только на одно кручение.При этом расчете влияние изгиба, концентрации напряжений и характера нагрузки на прочность вала компенсируются понижением допускаемых напряжений на кручение [τ]к. При проектном расчете обычно определяют диаметр выходного конца вала,который в большинстве случаев испытывает лишь одно кручение. Промежуточный вал не имеет выходного конца, поэтому для него расчетом определяют диаметр под шестерней. Остальные диаметры вала назначаются при разработке конструкции с учетом технологии изготовления и сборки.

Диаметр расчетного сечения вала (мм) определяют по формуле:

(1)

(1)

где М к - крутящий момент в Н∙мм, возникающий в расчетном сечении вала и численно равный передаваемому вращающему моменту Т, т. е. М к = Т, Н∙м;

[τ]к - допускаемое напряжение на кручение в МПа.

Для валов из сталей Ст. 5, Ст. 6, 35, 40, 45 принимают:

- при определении диаметра выходного конца [τ]к = 20-25 МПа;

- при определении диаметра промежуточного вала под шестерней

[τ]к=10-20 МПа.

Полученное значение диаметра округляют до ближайшего стандартного по ГОСТ 6636-69.

Нормальные линейные размеры, в мм(по ГОСТ 6636—69): 16, 17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 60, 63, 65, 70, 75, 80, 85, 90, 95, 100.

При проектировании редукторов диаметр выходного конца быстроходного вала часто принимают равным (или почти равным) диаметру вала электродвигателя, с которым он будет соединен муфтой.

Окончательно форму и размеры вала определяют после подбора подшипников, кода выявятся необходимые размеры цапф.