Проверочный расчет валов производится на усталостную и статическую прочность и на жесткость. Выполняется после конструктивного оформлениявала на основе проектного расчета и подбора подшипников.Проверочный расчет вала выполняют по его расчетной схеме.

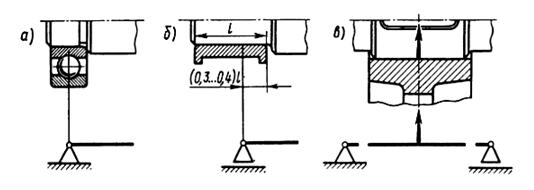

Валы рассматривают как прямые брусья, лежащие на шарнирных опорах. При выборе типа опоры считают, что деформации валов малы и, если подшипник допускает хотя бы небольшой наклон или перемещение цапфы, его считают шарнирно-неподвижной или шарнирно-подвижной опорой. Подшипники качения или скольжения, воспринимающие одновременно радиальные и осевые усилия, рассматривают как шарнирно-неподвижные опоры (рисунок 5, а), а подшипники, воспринимающие только радиальные усилия, - как шарнирно-подвижные (рисунок 5, б).

Рисунок 5 – Расчетные схемы

На схеме центр шарнира опоры принимают в середине подшипника качения (рисунок 5, а) или на расстоянии 0,3—0,4 длины подшипников скольжения со стороны нагруженного пролета (рисунок 5, б). При двух подшипниках качения, установленных на одной опоре, центр шарнира опоры принимают в середине ближайшего к пролету подшипника (рисунок 5, в).

Основными нагрузками на валы являются усилия от передач, распределяющиеся по длине ступицы. На расчетных схемах эти усилия, а также вращающие моменты изображают как сосредоточенные, приложенные в серединах ступиц (рисунок 5, в). Влиянием силы тяжести валов и насаженных на них деталей пренебрегают (за исключением тяжелых маховиков и т. п.). Силы трения в опорах не учитывают. Пример перехода от конструкции к расчетной схеме дан на рисунке 7.

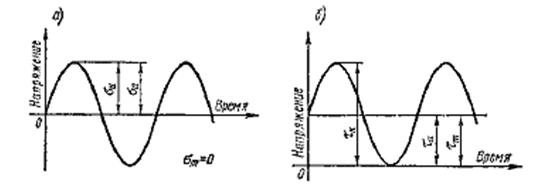

Расчет валов наусталостную прочностьвыполняют как проверочный; он заключается в определении расчетных коэффициентов запасов прочностив предположительно опасных сечениях. Опасные сечения определяются в соответствии с эпюрами моментов и расположением зон концентрации напряжений. При расчете принимают, что напряжения изгиба изменяются по симметричному циклу (рисунок 6, а), а напряжения кручения – по отнулевому (рисунок 6, б). Выбор отнулевого цикла для напряжений кручения основан на том, что большинство валов передает переменные по величине, но постоянные по направлению вращающие моменты.

Рисунок 6 – Циклы напряжений:

а) симметричный; б) отнулевой

На рисунке 7 приведена схема для расчета вала.

Силы, действующие в зацеплении  , на расчетной схеме переносятся к оси вала, к точке C. При этом добавляются пары сил с моментами

, на расчетной схеме переносятся к оси вала, к точке C. При этом добавляются пары сил с моментами  и T.

и T.

Пара сил  изгибает ось вала в вертикальной плоскости, а момент Т скручивает вал относительно продольной оси х.

изгибает ось вала в вертикальной плоскости, а момент Т скручивает вал относительно продольной оси х.

Консольные нагрузки  (от зубчатых, ременных, цепных передач или от муфты) прикладываются в направлении, противоположном направлению

(от зубчатых, ременных, цепных передач или от муфты) прикладываются в направлении, противоположном направлению  создавая тем самым максимальную нагрузку на вал и обеспечивая дополнительный запас прочности при расчете.

создавая тем самым максимальную нагрузку на вал и обеспечивая дополнительный запас прочности при расчете.

Рисунок 7 – Схема к расчету вала

Проверку на сопротивление усталости производят по коэффициенту запаса сопротивления усталости

(2)

(2)

где  - нормативный коэффициент запаса сопротивления усталости; для валов передач рекомендуется [ n ]=2,0…2,2;

- нормативный коэффициент запаса сопротивления усталости; для валов передач рекомендуется [ n ]=2,0…2,2;

-коэффициент запаса сопротивления усталости по нормальным напряжениям:

-коэффициент запаса сопротивления усталости по нормальным напряжениям:

(3)

(3)

- коэффициент запаса сопротивления усталости по касательным напряжениям:

- коэффициент запаса сопротивления усталости по касательным напряжениям:

(4)

(4)

где  ,

,  - амплитуды циклов напряжений при изгибе и кручении (рисунок 6):

- амплитуды циклов напряжений при изгибе и кручении (рисунок 6):

; (5)

; (5)

, (6)

, (6)

где

моменты сопротивления сечения при изгибе и кручении (таблица 2).

моменты сопротивления сечения при изгибе и кручении (таблица 2).

Таблица 2

| Сечение вала или оси | W и | W к |

| Круглое сплошное диаметром d С одной шпоночной канавкой |

|

|

и

и  - пределы выносливости вала в рассматриваемом сечении:

- пределы выносливости вала в рассматриваемом сечении:

; (7)

; (7)

, (8)

, (8)

где  ,

,  - пределы выносливости гладких полированных образцов при симметричном цикле изгиба и кручения (таблица 1):

- пределы выносливости гладких полированных образцов при симметричном цикле изгиба и кручения (таблица 1):

; (9)

; (9)

,

,  - коэффициенты концентрации напряжений для рассматриваемого сечения вала:

- коэффициенты концентрации напряжений для рассматриваемого сечения вала:

(11)

(11)

где  ,

,  - эффективные коэффициенты концентрации напряжений

- эффективные коэффициенты концентрации напряжений

(таблица 3);

- коэффициент влияния абсолютных размеров поперечного сечения (таблица 4);

- коэффициент влияния абсолютных размеров поперечного сечения (таблица 4);

- коэффициент влияния шероховатости поверхности (таблица 5);

- коэффициент влияния шероховатости поверхности (таблица 5);

- коэффициент влияния поверхностного упрочнения (таблица 6).

- коэффициент влияния поверхностного упрочнения (таблица 6).

Таблица 3

| Источник концентрации напряжений | К σ | К τ | |||

| σв стали, МПа | |||||

| ≤700 | >700 | ≤700 | >700 | ||

| Галтель (рисунок 3): при t/r =2 и r/d =0.02 при t/r =2 и r/d =0.05 | 1,85 1,8 | 2,0 2,1 | 1,55 1,6 | 1,65 1,7 | |

| Шпоночная канавка, выполненная концевой фрезой | 1,9 | 2,3 | 1,7 | 2,2 | |

| Шлицы прямобочные | 1,6 | 1,72 | 2,45 | 2,7 | |

| Резьба | 2,2 | 2,6 | 1,6 | 2,0 | |

Примечание: Если в расчетном сечении вала несколько концентраторов напряжений, то в расчет принимается тот, для которого К σ/ К d или К τ/ К d.

Таблица 4

| Деформация и материал | K d при диаметре вала d, мм | |||||

| Изгиб для углеродистых сталей | 0,92 | 0,88 | 0,85 | 0,81 | 0,76 | 0,71 |

| Изгиб для легированных сталей и кручение для всех сталей | 0,83 | 0,77 | 0,73 | 0,7 | 0,67 | 0,62 |

Таблица 5

| Вид механической обработки | Параметр шероховатости поверхности R a, мкм | K F при σв, МПа | |

| ≤700 | >700 | ||

| Точение | 2,5…0,63 | 1,1 | 1,2 |

| Шлифование | 0,32…0,16 | 1,0 | 1,0 |

Таблица 6

| Вид упрочнения поверхности вала | σв сердцевины, МПа | K v | |

| Валы с концентрацией напряжения | |||

| K σ ≤1,5 | K σ>1,8…2,0 | ||

| Закалка ТВЧ Накатка роликом Дробеструйный наклеп | 600…800 - 600…1200 | 1,6…1,7 1,3…1,5 1,5…1,6 | 2,4…2,8 1,6…2,9 1,7…2,1 |

Таблица 7

| Диаметр вала d, мм | K σ/ K d при σв, МПа | K τ/ K d при σв, МПа | ||||||

| ≥30 | 3,0 | 3,25 | 3,5 | 3,75 | 2,2 | 2,35 | 2,5 | 2,65 |

| ≥50 | 3,65 | 3,96 | 4,3 | 4,6 | 2,6 | 2,78 | 3,07 | 3,26 |

| ≥100 | 3,95 | 4,25 | 4,6 | 4,9 | 2,8 | 2,95 | 3,2 | 3,34 |

В местах установки деталей с натягом (подшипников качения, зубчатых колёс и др.) влияние абсолютных размеров поперечного сечения вала на предел выносливости оказывается более резким. В этом случае для оценки концентрации напряжений используют отношения  и

и  (таблица 7).

(таблица 7).

Проверочный расчет на усталостную прочность ведется по длительнодействующей номинальной нагрузкебез учета кратковременных пиковых нагрузок, число циклов действия которыхневелико и не влияет на усталостную прочность.

При невыполнении условия прочности (формула (1)) необходимо использовать различные способы поверхностного упрочнения ступеней вала.

СПИСОК ЛИТЕРАТУРЫ

1. Проектирование механических передач/С.А.Чернавский, Г.А.Снесарев, Б.С.Козинцев и др. – М.: «Альянс», 2008.

2. Андосов, А.А. и др. Расчет и проектирование деталей машин/ А.А. Андосов и др. – Ростов н/Д: Феникс, 2006.

3. Леликов, О.П. Основы расчета и проектирования деталей и узлов машин. Конспект лекций по курсу «Детали машин» / О.П. Леликов. – М.: Машиностроение, 2002.

4. Дунаев, П.Ф., Леликов, О.П. Детали машин. Курсовое проектирование/ П.Ф. Дунаев, О.П. Леликов. – М.: Машиностроение, 2002.

5. Дунаев, П.Ф., Леликов, О.П. Конструирование узлов и деталей машин / П.Ф. Дунаев, О.П. Леликов. – М.: Высш.шк., 2001.

6. ГОСТ 6636-69. Основные нормы взаимозаменяемости. Нормальные линейные размеры.

7. ГОСТ 8820-69. Канавки для выхода шлифовального круга. Форма и размеры.

8. ГОСТ 10948-64. Радиусы закруглений и фаски. Размеры.