Ведущими отраслями машиностроения Татарстана являются автомобилестроение, авиастроение и приборостроение. Крупнейший представитель автомобилестроения Татарстана - Камский автомобильный завод (ОАО «КамАЗ»), входящий в число лидеров по производству грузовых и малолитражных легковых автомобилей в СНГ. Кроме того, здесь производятся автомобильные двигатели, используемые как на КамАЗе, так и других автомобильных заводах России и зарубежных стран. «КАМАЗ» сегодня является базовым предприятием для малого бизнеса, который не хочет работать самостоятельно и предлагает создавать совместные предприятия. Репутация делового партнера работает на «КАМАЗ» - компания снижает инвестиционные риски.

Первый автомобиль сошел с конвейера в феврале 1976 года, вместе с тем ОАО «КАМАЗ» занимает заметное место в мировой автомобильной промышленности, входит в первую десятку производителей тяжелых грузовиков и занимает 8-ое место в мире по объемам выпуска дизельных двигателей. Так за 29 лет выпущено более 1,7 млн. грузовых автомобилей большой грузоподъемности и свыше 2,3 млн. двигателей. Единый производственный комплекс ОАО «КАМАЗ» включает в себя 14 крупных специализированных заводов по производству компонентов и сборке готовой продукции.

Достойно преодолев все трудности перестроечного периода российской экономики, ОАО «КАМАЗ» уверенно двигается в будущее. Огромная работа по реструктуризации долгов предприятия была проведена Правительством России. Долг «КАМАЗа» составлял более 1 млрд. долларов. Руководство страны также оказало большую помощь в восстановлении японского кредита, который был прерван на несколько лет, который составил более 130 млн. долларов.

Последние 2 года прирост объемов продаж составляет ежегодно 20%. Компания является несомненным лидером в России — наша доля на рынке новых автомобилей тяжелого класса достигла 52%, а каждый четвертый грузовик «КАМАЗ», сошедший с конвейера, отправляется на экспорт. Стратегия, обеспечивающая успех компании, строится на создании высокой степени адаптивности к современных рыночным условиям, ориентацией на потребителя не на словах, а на деле.

ОАО «КАМАЗ» выпускает грузовые автомобили полной массой от 8-ми до 40-ка тонн с колесной формулой 4х2, 4х4, 6х4, 6х6, 8х4, 8х8, работающие в составе автопоездов полной массой до 97-ми тонн, всего более 30 моделей и около 300 модификаций, среди которых бортовые и седельные тягачи, самосвалы, шасси для специальных надстроек. Автомобили оснащаются двигателями ЕВРО-2 собственного производства, и в настоящее КАМАЗ сертифицировал собственный двигатель ЕВРО-3. Вместе с тем, уже сегодня предлагаются автомобили с двигателями Евро-3 известных производителей. В 2004 году магистральные седельные тягачи КАМАЗ-5460 начали совершать регулярные рейсы в страны ЕС.

Достижения ОАО «КАМАЗ» определяются не только высоким качеством и техническим уровнем продукции, но и эффективной стратегией работы на рынке. География продаж наших автомобилей стремительно расширяется. Они успешно работают более чем в 60-ти странах мира. Дилерская сеть ОАО «КАМАЗ» насчитывает более 200 субъектов, половина из которых — за рубежом.

За 1 полугодие 2015 года продано около 18,5 тыс. грузовых автомобилей «КАМАЗ», что составляет 135,7% по сравнению с первым кварталом прошлого года. Прошлый год «КАМАЗ» завершил с наилучшими результатами за последние 13 лет - было произведено 32,3 тыс. машин, что на 4 тыс. больше, чем в предыдущем году. На экспорт в этом году поступило 4,5 тыс. автомобилей. А в 2014 году предприятие экспортировало на 37% больше, чем в предыдущем.

По итогам мая 2015 года ОАО «КАМАЗ» в седьмой раз стало победителем конкурса Министерства экономического развития и торговли России на звание «Лучшего экспортера страны». В прошлом году «КАМАЗ» продолжил сотрудничество с мировыми компаниями - за рекордный срок предприятие открыло сборочный завод в Казахстане. В этом году «КАМАЗ» планирует создать филиалы собственной лизинговой компании в Казани, Екатеринбурге и Кемерово. В будущем руководство предприятия намерено открыть 28 представительств лизинговой компании в России и странах СНГ.

Чистая прибыль компании в прошлом году достигла 320,5 млн. рублей. В 2014 году этот показатель был на 112 млн. рублей меньше. Основные показатели деятельности представлены в таблице 1.

Таблица 3 -Технико-экономические показатели ОАО ТФК КамАЗ

| Показатели | Изменения (+, -) | ||

| Выручка от продажи товаров, продукции и услуг (тыс. руб., без налогов, акцизов и обязательных платежей) | - 793999 | ||

| Реализовано автомобилей марки «КАМАЗ», (штук) | + 1574 | ||

| Себестоимость товаров, продукции и услуг (тыс. руб.) | - 845748 | ||

| Себестоимость на 1 руб. продаж (копеек) | 91,55 | 97,77 | -6,22 |

| Затраты (млн. руб.) | - 826581 | ||

| Затраты на 1 руб. продаж (копеек) | 96,36 | 99,58 | -3,22 |

| Оборачиваемость запасов товарной продукции (дней) | -10,0 | ||

| Прибыль от продаж (тыс. руб.) | + 32582 | ||

| Рентабельность продаж (%) | 3,64 | 0,42 | +3,22 |

| Чистая прибыль (тыс. руб.) | +343 | - 1636 | + 1979 |

| Уставный капитал (тыс. руб., на конец года) | |||

| Чистые активы (тыс.руб.) | - 652 | ||

| Текущая ликвидность (коэффициент) | 0,889 | 0,867 | +0,022 |

| Среднесписочная численность персонала (человек) | - 14 | ||

| Среднемесячная зарплата 1 работника (тыс. руб.) | + 944 |

Как видно из табл. 3 отрицательная динамика выручки от продаж в 2013 году, тем не менее, позволила предприятию покрыть убыток 2014 года и выйти на положительную чистую прибыль 343 тыс. руб.

Прибыль от продаж увеличилась по сравнению с полученной в 2004 году более чем в 5 раз (на 32 582 т.р.) и составила 40 629 тыс.руб. План по данному показателю перевыполнен в 1,9 раз – на 18,8 млн.руб. Около 90 % прибыли получено от оказания услуг ОАО «КАМАЗ» (36,4 млн.руб.).

Несмотря на то, что по результатам деятельности получена прибыль, чистые активы снизились по сравнению с прошлым годом на 652 тыс.руб. и составили по состоянию на 31.12.2005 года 168 756 тыс.руб. Снижение произошло по причине списания доходов будущих периодов, составлявших на начало года 856 тыс.руб.

Коэффициент текущей ликвидности имеет тенденцию к увеличению, в течение 2014 года он вырос с 0,867 до 0,889, но не достиг нижней границы норматива (1).

Затраты на 1 руб. доходов от обычной деятельности в 2005 году составили 96,36 коп., что на 3,2 коп. меньше затрат прошлого года и плановых затрат меньше на 1,58 коп.

На формирование общего результата деятельности ОАО «ТФК «КАМАЗ» существенное влияние оказали операционная и внереализационная деятельность, а также расчеты по налогу на прибыль. Убыток от внереализационной деятельности составил 29 488 тыс.руб., что превысило плановую на 18 969 тыс.руб. Убытки получены в основном за счет расходов, не связанных с производством в сумме 17 966 тыс.руб.

Министерство обороны России ежегодно закупает около 2 тыс. автомашин КАМАЗ». Всего сейчас на вооружении министерства свыше 500 тыс. грузовиков компании. 80% автомобильного парка вооруженных сил - это «КАМАЗы», которые используются и в качестве транспортного средства, и как шасси для установки различных видов вооружения. В прошлом году государственный оборонный заказ по линии министерства для «КАМАЗа» составил 1,5 млрд. рублей, а в этом году государство планирует заказать предприятию продукции на 2,2 млрд. рублей. «Рост очевиден и рост значительный», - подчеркнул Сергей Иванов.

По словам Президента Татарстана, об огромной работе свидетельствуют свыше 400 разработок завода, касающихся обновления техники. Предприятие и республика должны быть готовы к тому, что в 2008 году подходы к вооруженным силам и рынку автомобильной техники изменяться. В 2013-2014 годах государству предстоит принимать принципиальные решения о создании нового поколения грузовой техники. У «КАМАЗа» очень хорошие перспективы, предприятие активно работает на внешнем рынке. Принципиально важным моментом является то, что предприятие вкладывает инвестиции в НИОКР и опытно-конструкторские работы по созданию новых образцов техники.

КамАЗ является ведущим экспортером машиностроительной продукции в стране. Кроме того, создание «КАМАЗом», даже базовой модели грузовика, влечет за собой развитие множества различных производств в сфере машиностроения, благодаря чему экономика стабилизируется.

Кроме того, следует отметить, что ОАО «КАМАЗ» активно участвует в процессах интеграции и кооперации, происходящих в мировом автомобилестроении. В конструкции новых моделей грузовиков КАМАЗ используются автомобильные компоненты как собственного или российского производства, так и изготовленные общепризнанными мировыми производителями, такими как «ZF», «Bosch», «Cummins», «Deutz», «Schwitzer», «Knorrbremse», «Wabco», «GWB», «RBL» и др.

КамАЗ сегодня — это самое современное высокоточное оборудование, передовые технологии, грузовые автомобили, отвечающие всем международным стандартам, и высокий уровень технического обслуживания. Мы предлагаем потребителю широкую гамму надежной и качественной техники — от малотоннажных городских грузовичков до тяжелых самосвалов, — предназначенных для эксплуатации в любых дорожных и климатических условиях, а также двигатели, включая газовые, весь спектр специальных автомобилей, автобусы, легковые автомобили, прицепную технику, отливки, поковки, инструмент и многое другое.

Новые модели автомобилей КАМАЗ, достигли европейского уровня по техническим характеристикам и потребительским свойствам, что в совокупности с привлекательными ценами и простотой в эксплуатации, позволят им найти своего потребителя и на перенасыщенном рынке стран Европейского Союза. Основная задача производителя сегодня сводится к тому, чтобы развеять стереотипы о российской автомобильной технике. ОАО «КАМАЗ» по праву претендует на достойное место среди ведущих брэндов мирового автомобилестроения. Это подтверждают и многократные блестящие победы команды «КАМАЗ – Мастер» на престижных международных ралли «Париж – Дакар».

2.2 Опыт внедрения инструментальной методики 5С на примере предприятия ОАО «КАМАЗ».

Предпосылками к внедрению методики 5С на предприятии ОАО «КАМАЗ» стала общая неорганизованность рабочего процесса, наличие всеобщего беспорядка и хаоса на рабочих местах выраженного в сотнях тонн металлолома, разбросанного по огромной территории, при общей картине отсутствия благоустроенности. Десятилетиями немытые окна в производственных помещениях, нагромождение всевозможных "нужных" предметов и материалов во всех заводских закутках и вдоль стен, с завидной регулярностью происходящие случаи травматизма на рабочих местах, а также уйма времени, истраченная на поиск инвентаря, прежде чем приступить к работе. На предприятиях ОАО «КАМАЗ» система «Бережливое производство» внедряется с октября 2005 года. Все началось с того, что группа энтузиастов, изучив общепризнанные методы внедрения систем усовершенствования менеджмента, взяла 4 производственных участка на разных заводах КАМАЗа, определила проблемные места данных участков и начала искать пути их решения. Только за счет проведения мероприятий по наведению порядка, повышению эргономичности (удобства выполнения операций на рабочих местах для человека) были получены результаты, дающие заметный экономический эффект. Не увеличивая энергоемкости, смогли получить увеличение производительности труда, сокращение длительности производственного цикла.

Это движение вылилось в систему, которая получила название «Производственная система «КАМАЗ». Во главу угла в ней ставится человек, как главная ценность для производства.

В самом начале масштабного повсеместного внедрение принципов непрерывного совершенствования «Kaizen» на предприятии, были определены источники самых больших потерь. В соответствии с степенями воздействия, были определены основные 8 источников потерь, представленных в таблице 4.

| № | Источник потерь |

| Перепроизводство | |

| Запасы | |

| Транспортировка | |

| Дефекты | |

| Излишняя обработка деталей | |

| Перемещения | |

| Простои | |

| Незадействованный потенциал сотрудников |

Таблица 4 – Основные источники потерь в производственных процессах ОАО «КАМАЗ».

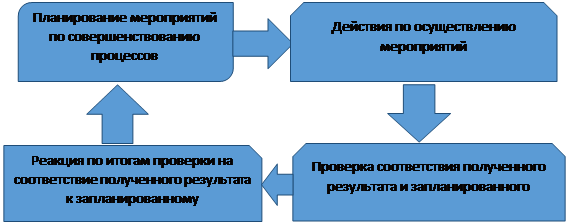

Все основные изменения в ходе организации рабочего места по методики 5С, внедряются на основе цикла непрерывного совершенствования процессов PDCA представленной на рисунке 1, когда любое нововведение проходит 4 этапа: P- Planning или планирование, D- Do или действие по внедрению совершенствования, C – Check или проверка, то есть проверка соответствия запланированного результата и фактического, A- Akt или реакция на итоги проверки, в ходе которой либо выполняется корректировка действий 2-го этапа, либо, в случае успешного завершения, процесс снова переходит на этап планирования, для дальнейшего непрерывного улучшения данного процесса.

|

Рисунок 1 – Цикл непрерывного совершенствования процессов PDCA.

Таким образом, при участии управленческого персонала и служащих предприятия достигается высокая эффективность от внедряемых изменений, за счёт непрерывного характера изменений направленных на улучшение рабочего места.

Изначально был создан Комитет развития производственной системы – системы основанной на принципах «Бережливого производства». Центральным органом здесь стал координационный совет. Руководителями в данных структурных подразделениях стали лица, заранее подготовленные, посетившие множество японских заводов работающих на принципах «Бережливого производства» с целью получения опыта от зарубежных коллег. Таким образом была начата разработка производственной системы «Камаз», являющейся совокупностью бизнес-процессов ОАО «Камаз», его поставщиков товаропроводящей и сервисной сети, организованных на основе нового мировоззрения персонала на принципах Бережливого производства, направленных на безопасное производство работ и удовлетворения потребителя.

Для успешного внедрения системы 5С и общей интеграции системы основанной на принципах «Бережливого производства» на ОАО «КАМАЗ» абсолютно весь персонал компании, включая производственных рабочих и топ- менеджеров компании, должен был пройти курс обучения основам как и организации рабочего места по системе 5С так и общей философии Кайдзен. В зависимости от уровня ответственности были разработаны методики обучения для каждой категории служащих, данное каскадное обучение персонала стало частью общей системы PSK. В ОАО «КАМАЗ» информирование о внедрении новых систем происходит не только посредством обучения, но и через непосредственного руководителя, через корпоративные СМИ. Результат – более 90% персонала знает, что такое «Бережливое производство». В данный момент на 100% знают принципы и методы бережливого производства 101 938 человек. Более того подавляющее большинство, то есть 90% персонала рассматривают нововведения как нечто полезное, как для персонала, так и для самой организации (данные Лаборатории социологических исследований ОАО «КАМАЗ», руководитель лаборатории – А. А. Евсеев).

Начальным этапом внедрения системы 5С на ОАО «КАМАЗ» стал процесс сортировки, в ходе которого с рабочих мест были убраны ненужные инструменты, материалы, весь мусор не подлежащий дальнейшей переработке был удалён в контейнер с невозвратными отходами, а тот что подлежал переработке и мог принести пользу, такой как лом чёрного метала, всевозможные крепежные элементы и инструмент не подлежащий дальнейшему использованию был отправлен на переработку. В результате данной операции процесс направленный на удаление ненужного, принёс пользу не только тем самым, что высвободил огромное количество пространства, но и смог принести заметный доход компании, не связанный с основной деятельностью. В ходе сортировки были обнаружены многочисленные запчасти находящиеся под завалами метала 2 - 3 года, что ещё раз свидетельствует о былой организации труда и наличии «Бережливого производства» до начала внедрения системы.

В общей сложности за всё время внедрения системы 5С сортировке подверглись 35 412 рабочих места. Было высвобождено 80% крупногабаритной тары на конвейере сборки двигателей и 70% на конвейере сборки рам. Было снижено количество запасных деталей и комплектующих более чем в 2 раза. Всё это свидетельствует о снижение оборотных средств, что положительно сказывается на экономическом эффекте.

Следующим этапом внедрения 5С на предприятии стал процесс «соблюдения порядка». На данном этапе для каждого предмета, инструмента, детали было определено его место. Этот процесс стал одним из самых наукоёмких и трудоёмких Каждый из процессов производства был оптимизирован, путём удобного расположения инструментов или детали в зоне видимости работника, в особо обозначенном месте. Особо обозначенное место, это то место которое выделяется за счёт инструмента «Визуализации» когда предмет и его законное место имеет внешнее сходство за счёт обрисованных на его законном месте контуров. Пример визуализации можно увидеть на рисунке 2. Отдельные участки работы были разбиты на определенные зоны, которые служащие во время движения конвейера не имеют право пересекать. Данные участки удерживают работника в зоне где он может осуществлять свои функции максимально эффективно. В случае форс-мажора на каждом из участков имеется кнопка вызова старшего в цехе для оперативного решения проблем без остановки конвейера. В случае успешного решения проблема сигнальная кнопка нажимается во второй раз, благодаря чему автоматическая система не останавливает движущийся поток. В противном случае, если проблема не решается в оперативном порядке, по истечению определенного момента времени после первого нажатия тревожной кнопки конвейер останавливается, а к проблемному участку вызывается дополнительные человеческие ресурсы.

Также каждое место для инструмента, детали и т.п. должно быть промаркировано, подписано благодаря чему сокращается время на его поиск. Пример маркировки деталей можно увидеть на рисунке 3.

Рисунок 2 – Визуализация на рабочем месте гаечного ключа и молотка.

Рисунок 3 – Маркировка крепёжных элементов.

Также значимым элементом здесь является безопасность. Безопасность организации рабочего места должна соответствовать требованиям ГОСТ 12.2.003-74 и установленными международными стандартами ISO/CD 45001 на системы менеджмента промышленной безопасности и охраны труда. Основными требованиями предъявляемыми к рабочему месту является, положения о том что:

Рабочее место, его оборудование и оснащение, применяемые в соответствии с характером работы, должны обеспечивать безопасность, охрану здоровья и работоспособность работающих. Конструкция рабочего места, его размеры и взаимное расположение его элементов (органов управления, средств отображения информации, кресла, вспомогательного оборудования и т.п.) должны соответствовать антропометрическим, физиологическим и психофизиологическим свойствам человека, а также характеру работы. Уровни (концентрации) опасных и (или) вредных производственных факторов, воздействующих на человека на рабочем месте, не должны превышать установленных предельно допустимых значений. Рабочее место и взаимное расположение его элементов должны обеспечивать безопасное и удобное техническое обслуживание и чистку. Конструкция рабочего места должна обеспечивать удобную рабочую позу человека, что достигается регулированием положения кресла, высоты и угла наклона подставки для ног при ее применении и (или) высоты и размеров рабочей поверхности. Конструкцией рабочего места должно быть обеспечено выполнение трудовых операций в зонах моторного поля (оптимальной, легкой досягаемости и досягаемости) в зависимости от требуемой точности и частоты действий. При проектировании рабочего места в зависимости от характера работы следует работу в положении сидя предпочитать работе в положении стоя или обеспечить возможность чередования обоих положений (например, с применением вспомогательного кресла). Организация рабочего места должна обеспечивать возможность изменения рабочей позы. Организация рабочего места должна обеспечивать устойчивое положение и свободу движений работающего, сенсорный контроль деятельности и безопасность выполнения трудовых операций. Организация рабочего места должна исключать или допускать редко и кратковременно работу в неудобных позах (характеризующихся, например, необходимостью сильно наклоняться вперед или в стороны, приседать, работать с вытянутыми или высоко поднятыми руками и т.п.), вызывающих повышенную утомляемость. Организация рабочего места должна обеспечивать необходимый обзор зоны наблюдения с рабочего места. Средства отображения информации должны быть размещены в зонах информационного поля рабочего места с учетом частоты и значимости поступающей информации, типа средства отображения информации, точности и скорости слежения и считывания. Визуальные средства отображения информации должны быть соответственно освещены. Рабочее место должно иметь достаточную освещенность соответственно характеру и условиям выполняемой работы и при необходимости аварийное освещение. Достижение поставленных задач по проведению этапа «содержание в чистоте» проходила в соответствии с заявленными требованиями к рабочему месту.

Следующим этапом в реализации методики 5С стал этап «Стандартизации» который требует формального, письменного закрепления правил содержания рабочего места, технологии работы и других процедур. Стало необходимым создать рабочие инструкции, которые включают в себя описание пошаговых действий по поддержанию порядка. Также следовало вести разработки новых методов контроля и вознаграждения отличившихся сотрудников. Такие задачи были поставлены перед служащими производства и менеджерами всех звеньев управления. Один из основных принципов японского управления качеством – это стандартизация. Там, где нет стандартов, считают японцы, не может быть совершенствования. Отправная точка любого улучшения – четкое представление о текущем моменте, а для этого нужен точный стандарт на измерение любого сотрудника, каждого станка и каждого процесса. При этом важно отметить, что речь идет о стандартизации результатов, а это достигается стандартизацией процессов. Нет необходимости стандартизировать все операции, но самые важные элементы, такие как время цикла, последовательность работы, должны быть измеримыми и стандартизируемыми. Такие стандарты вывешиваются на каждом рабочем месте так, чтобы сотрудник мог всегда их видеть, и лишь после того, как их выполнение войдет в привычку, менеджеры могут задуматься о составлении новых.Всего с внедрением производственной системы «Камаз», основанной на принципах «Бережливого производства», было стандартизировано 3822 операции.

Одними из основных процессов на данном этапе является процесс именуемый «Картирование». Под данным процессом понимается создание динамической модели процесса, с определенными в нём ресурсами, контролирующим органом, входами и выходами, определяющими место в производственной цепочке данного процесса. Наглядный сценарий полученный «Мозговым штурмом» группы отвечающей за процесс того «Как есть» и «Как надо» позволяет определить необходимые ресурсы для совершенствования в будущем и поддерживать порядок, уже имеющийся.

Таким образом, первоначальным этапом картирования процесса является создание и заполнение шаблона описания процесса, при этом берется отдельно взятый процесс, а не общая карта всего потока, рисунок 4.

| Операция: | |

| Наименование оборудования: | |

| Наименование деталей: | |

| Количество оборудования, шт | |

| Количество деталей, шт | |

| Время переналадки, сек | |

| Время чистки, сек | |

| Время такта, сек | |

| Время цикла, сек | |

| Количество операторов, чел | |

| Процент брака, % |

Рисунок 4 – шаблон описания процесса.

Далее создаётся карта общего потока, где он всецело разбивается на отдельные под процессы, определяются границы этих процессов и их согласование. В ходе осуществления процесса картирования хронометражу были подвергнуты основные операции производственных рабочих, были выявлены узкие места в которых затраты времени казалась колоссальными. По временным отрезкам были распределены каждые процессы, каждого из рабочих. Под процессами здесь понимаются любое действие для осуществления процесса сборки готовой продукции, узла, агрегата или любого другого вспомогательного процесса. Затраты времени на взятие конкретного инструмента (детали) можно сегментировать на отрезки времени, когда рабочий отправился от места сборки, начал поиск инструмента, взял его в руки, и вернулся к месту сборки. Декомпозированные процессы, их длительность, проблемные участки и основные ошибки допускаемые сотрудниками вносятся в карту наблюдения для картирования, таблица 5.

| Лист наблюдения № | 1 ФИО Трудящегося: 2 ФИО наблюдателя: | |||

| Операция | Время наблюдения | (+) отклонение | (-) отклонение | Комментарии |

| Операция 1 | ||||

| Операция 2 | ||||

| Операция 3 |

Таблица 5 – Карта наблюдения для картирования.

Полученные данные были подвержены анализу лицами назначенными координационным советом на отдельные участки производственной цепочки, после чего все результаты были переданы в управление по внедрению производственной системы, где была выстроена будущая карта состояния потока, включающая ответственных за процессы подразделений и лиц, конкретных заданий, разбитых по временной шкале и ключевых проблем.

Весь процесс производства товарной ценности теперь на всём потоке представлялся прозрачным по затрачиваемым ресурсам времени, человеческим и материальным ресурсам. Иллюстративная карта потока создания ценности представлена на рисунке 5.

Рисунок 5. Иллюстративная карта потока создания ценности.

00:00 01:43 02:21 02:41 03:15 Таким образом, после разработки карты потока создания ценности мы имеем возможность создать наглядные стандарты каждого отдельного процесса, предназначенные для размещения на конкретных рабочих местах. Полная декомпозиция процесса позволяет дать работнику полное представление о его функциях на рабочей позиции, количестве и качестве инструментов и деталей, применяемых в ходе рабочего процесса, количестве времени, затрачиваемого на производство, и на конец о качестве продукции требуемом на выходе процесса. Всё в стандартах изложено доступным языком, каждый процесс должен быть настолько наглядно изображён, что при желании на его место можно будет поставить другого рабочего, предварительно дав изучить данную карту, и у этого рабочего не возникнет вопросов, где какую взять деталь или инструмент, как и какие операции выполнять.

00:00 01:43 02:21 02:41 03:15 Таким образом, после разработки карты потока создания ценности мы имеем возможность создать наглядные стандарты каждого отдельного процесса, предназначенные для размещения на конкретных рабочих местах. Полная декомпозиция процесса позволяет дать работнику полное представление о его функциях на рабочей позиции, количестве и качестве инструментов и деталей, применяемых в ходе рабочего процесса, количестве времени, затрачиваемого на производство, и на конец о качестве продукции требуемом на выходе процесса. Всё в стандартах изложено доступным языком, каждый процесс должен быть настолько наглядно изображён, что при желании на его место можно будет поставить другого рабочего, предварительно дав изучить данную карту, и у этого рабочего не возникнет вопросов, где какую взять деталь или инструмент, как и какие операции выполнять.

Таким образом, на предприятии ОАО «Камаз» были стандартизированы производственные процессы. В общей сложности усилиями рабочих, мастеров и менеджеров «Стандартизации» подверглось 3822 операции. Данные мероприятия позволили завершить процесс создания порядка на рабочем месте и закрепить его на рабочем месте за служащими конкретного участка работы.

Последним этапом в внедрении системы 5С на предприятии, является этап «Совершенствования». Процесс совершенствования, согласно японской философии, непрерывен. Рабочая среда на предприятии с каждым днём должна становится эффективней и безопасней, благодаря повседневной работе абсолютно всех сотрудников предприятия. С точки зрения методики 5С процесс совершенствования начинается с агитации и постоянной лояльности принципам «Бережливого производства». Согласно данному принципу каждый работник в ходе рабочего процесса должен задавать себе вопросы, касательно соответствия его рабочего места стандартам закреплённых в первых четырёх этапах внедрения системы, а само подчинение этим стандартам должно позиционироваться в сознании сотрудника как нечто являющеюся неотъемлемой частью его работы, то самое без чего сам рабочий процесс будет поставлен под угрозу срыва.

С целью эффективного функционирования системы на предприятии «Камаз» еженедельно проводятся оценка наличия соответствия между существующей производственной системы «Камаз» и системой организации рабочего места согласно стандартам, закрепленным в 5С. Профилактика порядка на рабочем месте и соблюдения стандартов проводится мастерами производств, но закрепленных не за своим рабочим местом, а за другими участками работы. Данное мероприятия позволяет многогранно рассматривать производственный процесс с точек зрения различный мастеров. После каждой такой профилактики подготавливается отчёт о проделанной работе, адресованный руководству производственной системы «Камаз», а все несоответствия, выявленные в ходе проверок, подвергаются вторичной проверке, после чего с закрепленным за участком мастером проходит разъяснительная беседа. Сами по себе, выявленные недочёты не влекут за собой отрицательных последствий для мастеров, они лишь позволяют стать лучше конкретному участку работы. Данное отношение позволяет мотивировать сотрудников к дальнейшему совершенствованию организации рабочего процесса в рамках внедрения «Бережливого производства», а не заставлять работников негативно воспринимать нововведения, которые итак с точки зрения психологии человека воспринимается любым сотрудником в не лучшем свете. Для сотрудников, мастеров и менеджеров разработана специальная система материального стимулирования, направленная на мотивацию у сотрудников к внедрению нововведений на рабочем месте. При этом каждое предложение, в котором наличествует аргументация того, что нововведение способствует совершенствованию, материально вознаграждает своего автора вне зависимости от того, был ли улучшен тот или иной процесс или нет.

Одно из заимствованных у японцев новшеств, стало создание кружков качества, где коллективно выясняются проблемы, возникшие у сотрудников в ходе рабочего процесса. Участие в таких кружках является добровольным, а его функционирование контролируется менеджерами по внедрению производственной системы «Камаз». Любая инициатива здесь воспринимается как желание усовершенствовать рабочее место и тем самым привнести свой вклад как в саморазвитие, так и на пользу всему коллективу.

Подводя итоги внедрения производственной системы «Камаз» в целом и, в частности системы организации порядка на рабочем месте «5С», можно с точностью сказать, что сам процесс внедрения и организации бизнес-процессов, основанных на принципах «Бережливого» производства» соответствовал заявленным требованиям к созданию системы, способной, не только повысить качество производственных процессов, тем самым позволяя бороться с издержками, но в общем и целом изменить взгляды самих сотрудников, как к соблюдению порядка на рабочем месте, так и к отношению к собственному труду, делая его более значимым в глазах сотрудников, за счёт формирования правильного подхода к решению рабочих задач в соответствии с идеей максимизацией эффективности от затрачиваемых на производство благ усилий. К данному выводу можно прийти благодаря анализу экономических показателей, которые являются основными критериями успешного предприятия, связанного с коммерческой деятельность. Но есть и другой показатель характеризующий общий успех компании, который отражается в количестве внедренных улучшений на производстве с запуском программы по производственной системе «Камаз». Если данный показатель привести к общему количеству служащих на предприятии, то получится что на 21306 служащих в 2011году в общей сложности подано 209805 предложения по совершенствованию, 83538 из которых были впоследствии внедрены, что означает что в среднем каждый сотрудник 10 раз в год официально вносил предложение по улучшению производственного процесса. Одним из показателей того что данный показатель является презентативной оценкой по отношению к вопросу лояльности сотрудников к внедрению производственной системы, является тот факт, что с течением времени динамика роста данного соотношение в пользу увеличения числа внедренных предложений по отношению к поданным растёт, что означает качественное улучшение уровня новаторской деятельности сотрудников. Свидетельством этому является ещё и тот факт, что количественно данное явление подтверждено общим ростом количества подаваемых ежегодно предложений.