Калибровка шариком и оправкой:

Такому методу обработки подвергаются гладкие цилиндрические отверстия, а также отверстия фасонных поперечных сечений, короткие отверстия калибруются на прессах путем протягивания шарика или оправки, следовательно, происходит увеличение диаметра отверстия и повышается качество и твердость поверхности. Длинные отверстия обрабатываются аналогично, но на протяжных станках. Если обрабатываемой заготовке или калибрующей оправке придать вращение, то можно калибровать отверстия, частично используя винтовую форму. Сквозные отверстия калибруются оправкой, совершающей возвратно-поступательное движение. Качество калибровки зависит от состояния калибруемой поверхности, следовательно, для получения хороших результатов эту поверхность следует предварительно обработать растачиванием или развертыванием. Шарики имеют преимущества перед оправкой, т.к. у них больше срок службы. Обработка поверхностей гладкими роликами. Поверхности жестких деталей обрабатываются односторонними роликами, менее жестких - многороликовыми устройствами. Сам процесс производится на универсальном оборудовании, т.е. на следующих станках: токарные, токарно-револьверные, токарно-карусельные (нарезание поверхности), сверлильные, горизонтально-расточные, поперечно-строгальные (внутреннее). Основное условие для получения необходимой шероховатости и заданной тучности - создание соответствующего давления на ролик (сам ролик изготавливается из износостойкого материала повышенной твердости).

Такому методу обработки подвергаются гладкие цилиндрические отверстия, а также отверстия фасонных поперечных сечений, короткие отверстия калибруются на прессах путем протягивания шарика или оправки, следовательно, происходит увеличение диаметра отверстия и повышается качество и твердость поверхности. Длинные отверстия обрабатываются аналогично, но на протяжных станках. Если обрабатываемой заготовке или калибрующей оправке придать вращение, то можно калибровать отверстия, частично используя винтовую форму. Сквозные отверстия калибруются оправкой, совершающей возвратно-поступательное движение. Качество калибровки зависит от состояния калибруемой поверхности, следовательно, для получения хороших результатов эту поверхность следует предварительно обработать растачиванием или развертыванием. Шарики имеют преимущества перед оправкой, т.к. у них больше срок службы. Обработка поверхностей гладкими роликами. Поверхности жестких деталей обрабатываются односторонними роликами, менее жестких - многороликовыми устройствами. Сам процесс производится на универсальном оборудовании, т.е. на следующих станках: токарные, токарно-револьверные, токарно-карусельные (нарезание поверхности), сверлильные, горизонтально-расточные, поперечно-строгальные (внутреннее). Основное условие для получения необходимой шероховатости и заданной тучности - создание соответствующего давления на ролик (сам ролик изготавливается из износостойкого материала повышенной твердости).

26. Методы обработки поверхностей деталей пластическим деформированием. Выдавливание поверхностей: Ra = 2,5-1,25 мкм. 1-патрон, 2- заготовка, 3- шаровая головка, 4- рукоятка. Используются для получения из листового материала пустотельных деталей, для которых нецелесообразно изготовление штампов. При выдавливании заготовки подвергаются сильному нажиму, поэтому те детали, которые изготавливаются за несколько операций, подвергаются промежуточному отжигу. Наклепывание поверхностей шариком; 1 — заготовка, 2- устройство для наклепывания. Используется для повышения твердости, прочности поверхностей заготовок. Определенная поверхность подвергается многократным, следующим друг за другом ударам шариков, которые помещаются в гнездах специального барабана, шарики под действием центробежной силы смещаются на определенный размер и через отверстия в барабане наносят удары по обрабатываемой поверхности. Значения твердости и прочности будут зависеть от силы и числа ударов, а также от исходной твердости обрабатываемой заготовки. После обработки твердость детали повышается на 60-70%. Обработка дробью. Дробеструйная обработка. Используется для деталей, работающих в условиях ударной нагрузки, а также для предупреждения их растрескивания в коррозийных средах и повышения маслоудерживающих свойств. Обрабатываемая заготовка подвергается многочисленным ударам дробью, изготовленной из стали, чугуна, стекла, алюминия. Первые 2 только для стальных заготовок, последующие для изделий из цветных металлов, сплавов. Глубина обработки зависит от размера дроби и силы удара. Ra = 0,4-0,2 мкм.

26. Методы обработки поверхностей деталей пластическим деформированием. Выдавливание поверхностей: Ra = 2,5-1,25 мкм. 1-патрон, 2- заготовка, 3- шаровая головка, 4- рукоятка. Используются для получения из листового материала пустотельных деталей, для которых нецелесообразно изготовление штампов. При выдавливании заготовки подвергаются сильному нажиму, поэтому те детали, которые изготавливаются за несколько операций, подвергаются промежуточному отжигу. Наклепывание поверхностей шариком; 1 — заготовка, 2- устройство для наклепывания. Используется для повышения твердости, прочности поверхностей заготовок. Определенная поверхность подвергается многократным, следующим друг за другом ударам шариков, которые помещаются в гнездах специального барабана, шарики под действием центробежной силы смещаются на определенный размер и через отверстия в барабане наносят удары по обрабатываемой поверхности. Значения твердости и прочности будут зависеть от силы и числа ударов, а также от исходной твердости обрабатываемой заготовки. После обработки твердость детали повышается на 60-70%. Обработка дробью. Дробеструйная обработка. Используется для деталей, работающих в условиях ударной нагрузки, а также для предупреждения их растрескивания в коррозийных средах и повышения маслоудерживающих свойств. Обрабатываемая заготовка подвергается многочисленным ударам дробью, изготовленной из стали, чугуна, стекла, алюминия. Первые 2 только для стальных заготовок, последующие для изделий из цветных металлов, сплавов. Глубина обработки зависит от размера дроби и силы удара. Ra = 0,4-0,2 мкм.

27. Технология сборочных процессов. Сборка- процесс образования разъемных и неразъемных соединений. ГОСТ 31109-82. Технологический процесс сборки - часть производственного процесса, которая характеризуется последовательным соединением и фиксацией всех деталей, составляющих сборочную единицу, с целью получения готового изделия, отвечающего установленным на него техническим требованиям. Трудоемкость сборки зависит от сложности собираемого изделия, первичным элементом каждой сборки является базовая деталь или базовая сборочная единица. Классификация обработки по признакам. 1. объект сборки: -узловая сборка, -общая сборка. 2. стадии сборки: -предварительная, -промежуточная, -окончательная. 3.организация производства: -типовая поточная с использованием транспортных средств, - типовая поточная без использования транспортных средств, -групповая поточная с использованием транспортных средств, - групповая поточная без использования транспортных средств, - групповая не поточная единичная. 4. последовательность сборки: -последовательная, -параллельная, -смешанного типа. 5.подвижность сборки: -подвижная с непрерывным перемещением собираемых элементов, -подвижная с периодическим перемещением собираемых элементов, -неподвижная (стационарная). 6.механизация и автоматизация сборки: -автоматическая, - автоматизированная, - механизированная, -ручная. 7.точность сборки: -сборка с полной взаимозаменяемостью, - сборка с неполной взаимозаменяемостью, -сборка с групповой взаимозаменяемостью, -сборка с пригонкой, -сборка с регулированием, -сборка с применением компенсаторного элемента (компенсатор подвижный, неподвижный). необходимо в качестве исходной информации иметь сборочные чертежи изделия; спецификации деталей по сборочным единицам; технические условия на сборку изделия, его испытания и приемку; рабочие чертежи деталей, входящих в сборочную единицу; базовый или типовой технол. процесс сборки такого или аналогичного изделия; годовую или общую программу выпуска — количество изделий, которое необходимо выпустить до снятия данной модели с производства; чертежи сборочных и контрольных приспособлений для сборки такого или аналогичного изделия; вспомогательные материалы (каталоги, паспорта, карты эскизов и др.).

28. Структура технологии сборки. Разработка технологической схемы сборки. Технологический процесс сборки -часть производственного процесса, предусматривающая действия по установке составных частей изделия и образованию соединений из них. Выделяют узловую и общую сборку изделия. Объект узловой сборки - составная часть изделия, общей сборки - изделие в целом. Технол. процесс сборки состоит из операций, переходов, ходов, приемов, установ, позиций. Каждый технол. процесс сборки имеет структуру, состоящую из вышеприведенных частей. Изучение собираемого изделия завершается составлением технологических схем общей и узловой сборки. Эти схемы отражают структуру и последовательность комплектования изделия и его составных частей. Процесс сборки изображается на схеме горизонтальной прямой, которую проводят в направлении от базового элемента к собранному объекту. Сверху располагаются в порядке последовательности сборки обозначения непосредственно входящих в изделие деталей, а снизу — сборочных единиц. При наличии образца изделия составление технологических схем сборки упрощается. В этом случае последовательность сборки может быть установлена в процессе его пробной разборки. Общую и узловую сборку начинают с установки базовой детали на стенд, верстак или в сборочное приспособление. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной цепи, звенья которой являются составляющими звеньями других более простых цепей. В каждой размерной цепи сборку завершают установкой тех элементов соединения, которые образуют ее замыкающее звено. Эта последовательность сборки должна быть четко и ясно отражена в технологических схемах. Технологические схемы сборки должны быть снабжены надписями-сносками, поясняющими характер сборочных соединений и выполняемый при сборке контроль (запрессовать, расклепать, затянуть и т.д.). Если отдельные сборочные единицы (узлы) подвергаются по условиям общей сборки частичной или полной разборке, то этот вид дополнительных работ также отражается дополнительной надписью на технологической схеме общей сборки. Технол. схемы сборки можно составлять в нескольких вариантах, отл. как по структуре, так и по последовательности выполнения сборки.

29. Технология производства ПТМ (специфика). Для подъемно-транспортного машиностроения характерна обширная номенклатура изготовляемых машин. Это определяется многообразием задач механизации производственных процессов в различных отраслях народного хозяйства. Производство ПТМ можно рассматривать как серийное, хотя ряд изделий, например краны большой грузоподъемности, изготовляют в условиях единичного и мелкосерийного производства, а такие изделия, как мостовые краны средней грузоподъемности, электрические тали, редукторы и др. — в условиях крупносерийного производства. Увеличению серийности выпуска отдельных сборочных единиц и деталей способствуют получившие развитие в этой отрасли прогрессивные методы проектирования машин, основанные на унификации, нормализации и преемственности конструкций. Эти особенности конструкций ПТМ позволяют создавать предметно-замкнутые участки производства типовых деталей и сборки сборочных единиц; для наиболее употребительных деталей и сборочных единиц, суммарный годовой выпуск которых достаточно велик, на заводах создаются специализированные поточные линии, на которых изготовляются детали одного или нескольких типоразмеров. В некоторых случаях оказывается экономически целесообразным создание не только высокомеханизированных поточных линий, но и автоматических. Например, созданы автоматическая линия, рассчитанная на годовой выпуск 120 тыс. канатных блоков диаметром 220 мм, переналаживаемая автоматическая линия сборки восьми типоразмеров роликов ленточных и роликовых конвейеров при выпуске 250—300 тыс. роликов в год. На заводах подъемно-транспортного машиностроения, как и в любом серийном производстве, уровень технологических процессов сборки отстает от уровня технологии механической обработки, вследствие чего доля сборочных работ в суммарной трудоемкости изготовления машин значительно выше, чем в отраслях массового производства.

30. Технологический процесс изготовления вала. Осн. операции мех. обработки для изг. вала: 1.Заготовительная. Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном или др. станке. Для заготовок, получаемых методом пласт. деформирования, – штамповать или ковать. 2.Правильная (для проката). Правка заготовки на прессе. 3.Подготовка технол. баз. Обработка торцов и сверление центровых отверстий. В ед. производстве на универс. токарных станках последовательно за 2 установа; В серийном -подрезку торцов вып. раздельно от центрования на продольно- или гориз.-фрезерных станках, а центрование – на 1- или двустороннем центровальном станке. 4.Токарная (черновая). Вып. за 2 установа на 1 операции или каждый установ выносится как отдельная операция. Точение наружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Обесп. точность IТ12, шероховатость Ra = 6,3. В ед. производстве – на токарно-винторезных станках; В серийном – на копировальных токарных станках, гориз. многорезцовых, вертик. одношпиндельных полуавтоматах и станках с ЧПУ; мелкие валы могут обрабатываться на токарных автоматах. 5.Токарная (чистовая). Чистовое точение шеек (с припуском под шлифование). Обесп. IТ11...10, Rа = 3,2. 6. Фрезерная. Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок. Шпоночные пазы в зависимости от конструкции обраб. дисковой фрезой (если паз сквозной) на гориз.-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертик.-фрезерных станках. В серийном производстве для получения глухих шпоночных пазов прим. шпоночно-фрезерные полуавтоматы, раб. маятниковым методом. Шлицевые поверхности на валах получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. 7.Сверлильная. Сверление всевозможных отверстий. 8.Резьбонарезная. На закаливаемых шейках резьбу изг. до термообработки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Внутр. резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках. 9.Термическая. Закалка объёмная или местная. 10.Шлифовальная. Шейки вала шлифуют на круглошлифовальных или бесцентрошлифовальных станках. Шлицы шлифуются в зависимости от центрирования по: – нар. поверхности – наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно 2 кругами и делением; – поверхности внутр. диаметра – шлифование боковых поверхностей шлицев и шлифование внутр. поверхностей по диаметру, либо профильным кругом одновременно, либо в 2 операции.

31. Особенности изготовления кованого и штампованного крюков. Заготовки деталей из поковок получают методом свободной ковки на молотах или прессах. Из поковок изготавливают ступенчатые валы, валы-шестерни, крюки, траверсы и т. д. Размеры поковок определяются размерами детали и величинами припусков и допусков. Для поковок из углеродистой и легированной стали, получаемых свободной ковкой на молотах, величины припусков и допусков определяются ГОСТ 7829—70, а для поковок, получаемых на прессах,— ГОСТ 7062—67. Поковки последнего вида изготавливаются двух групп точности: I — повышенная и II — нормальная.

Получать заготовки методами свободной ковки целесообразно при единичном и мелкосерийном производстве, а также при изготовлении поковок больших габаритов. Штампованые заготовки деталей ПТМ получают методом горячей объемной и холодной листовой штамповки. Горячая объемная штамповка производится при помощи открытых или закрытых штампов, закрепляемых на молотах, прессах или машинах. В зависимости от величины припусков и допусков заготовки, изготовляемые горячей объемной штамповкой, делятся на четыре группы точности, определяемые ГОСТ 7505—74. Штамповкой в открытых штампах изготавливают заготовки валов, катков, зубчатых колес, крюков и др. Такую штамповку иногда применяют в качестве заключительной операции при изготовлении сложных заготовок.

Операция 1 — оттяжка конца заготовки на конус, выполняемая методом свободной ковки. 2, 3 — закатка конца заготовки в конусной обжимке и обкатка цилиндрической части в цилиндрической обжимке. 4 — поперечное обжатие заготовки на клиновое сечение в накладном штампе.

Операция 1 — оттяжка конца заготовки на конус, выполняемая методом свободной ковки. 2, 3 — закатка конца заготовки в конусной обжимке и обкатка цилиндрической части в цилиндрической обжимке. 4 — поперечное обжатие заготовки на клиновое сечение в накладном штампе.

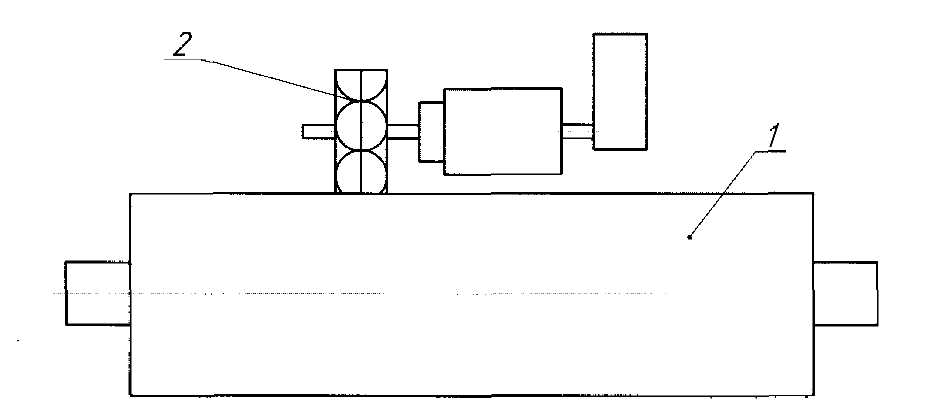

32. Особенности изготовления канатного барабана. Барабаны ПТМ являются тяжело нагруженными деталями ответственного назначения. Грузовые барабаны по наружной поверхности имеют винтовые канавки для укладки каната. Характерной конструктивной особенностью барабана является его тонкостенность, что усложняет технологический процесс получения заготовок и процесс механической обработки. Наиболее ответственные поверхности барабана, на которые они сопрягаются с зубчатыми колесами или ступицей, обрабатываются по 3-му классу точности и 5,6 классу чистоты поверхности. Торцевое биение этих поверхностей не должно превышать 0,1 мм на ее диаметр. Отверстия под болты для установки шестерни и ступицы обрабатываются по 2-му классу точности и 6 классу чистоты поверхности. Литые барабаны – при отливке в песчаные формы применяется способ машинной формовки на координатной плите с разъемной формой, температура заливки стали 1440  14600С, время остывания 20-30 часов. Имеют большую прибыль, а припуск на обработку получается неравномерный по длине за счет литейных уклонов. Коэффициент использования металла – 0,6. Чугунные барабаны изготовляют серийно и получают методом отливки в кокиль. Сварные барабаны – состоят из полого цилиндра и вваренных в него дисков со ступицами или без ступиц. Механическая обработка барабана состоит из следующих операций: 1. Тормозная - обработка наружной поверхности в окончательный размер, нарезка винтовых канавок и прорезка канавки для отделения прибыли. Заготовки устанавливаются в 3-х кулачковом патроне. 2. Токарная - обработка внутренних расточек под ступицы за два установа, 3-х кулачковый патрон за наружную обработанную поверхность. 3. За токарным следуют две сверлильные: сверление отверстий в фланцах для крепления ступиц, сверление на наружной поверхности для крепления канатов. Технологический процесс изготовления более крупных барабанов: 1. Разметка на разметочной плите. Барабаны устанавливаются в призме. 2. Расточная – обработка на горизонтально-расточном станке посадочных поверхностей для ступиц с двух сторон. 3. Токарная – обработка наружных поверхностей с образованием винтовых канавок. 4,5. Сверлильные.

14600С, время остывания 20-30 часов. Имеют большую прибыль, а припуск на обработку получается неравномерный по длине за счет литейных уклонов. Коэффициент использования металла – 0,6. Чугунные барабаны изготовляют серийно и получают методом отливки в кокиль. Сварные барабаны – состоят из полого цилиндра и вваренных в него дисков со ступицами или без ступиц. Механическая обработка барабана состоит из следующих операций: 1. Тормозная - обработка наружной поверхности в окончательный размер, нарезка винтовых канавок и прорезка канавки для отделения прибыли. Заготовки устанавливаются в 3-х кулачковом патроне. 2. Токарная - обработка внутренних расточек под ступицы за два установа, 3-х кулачковый патрон за наружную обработанную поверхность. 3. За токарным следуют две сверлильные: сверление отверстий в фланцах для крепления ступиц, сверление на наружной поверхности для крепления канатов. Технологический процесс изготовления более крупных барабанов: 1. Разметка на разметочной плите. Барабаны устанавливаются в призме. 2. Расточная – обработка на горизонтально-расточном станке посадочных поверхностей для ступиц с двух сторон. 3. Токарная – обработка наружных поверхностей с образованием винтовых канавок. 4,5. Сверлильные.

33. Технология производства зубчатых муфт. Основным элементом зубчатых муфт в соединении валов ведущих и ведомых звеньев является зубчатая пара. Зубчатая пара состоит из обоймы, имеющей зубчатый венец внутреннего зацепления и зубчатой втулки с наружным зубом. Для обоймы применяется сталь 45 (штамповка заготовки), сталь 55Л (литье). В штампованных заготовках выполняется отверстие сквозное или в виде углубления с двух сторон. Иногда заготовка делается без отверстий. Коэффициент использования материала с отверстием – 0,7  0,75, без отверстия – 0,4

0,75, без отверстия – 0,4  0,5. Технологический процесс обработки зубчатой обоймы и штампованной заготовки в крупносерийном производстве: 1. Токарная – обработка наружной поверхности на вертикальном многорезцовом полуавтомате. Время на обработку 3-4 мин. 2. Револьверная – подрезка торец фланца. Обрабатывается наружная поверхность фланца и отверстие под зубчатый венец. 3. Сверлильная – обработка отверстий на многошпиндельном четырехпозиционном сверлильном станке, штучное время 2 мин.

0,5. Технологический процесс обработки зубчатой обоймы и штампованной заготовки в крупносерийном производстве: 1. Токарная – обработка наружной поверхности на вертикальном многорезцовом полуавтомате. Время на обработку 3-4 мин. 2. Револьверная – подрезка торец фланца. Обрабатывается наружная поверхность фланца и отверстие под зубчатый венец. 3. Сверлильная – обработка отверстий на многошпиндельном четырехпозиционном сверлильном станке, штучное время 2 мин.

4,5. Обработка смазочного отверстия и снятие фасок в креплениях отверстия.

6. Обработка зубьев на зубосодержащем станке. Обработка зубьев у обоймы малого размера выполняется протягиванием с помощью эвольвентной протяжки. Зубчатые обоймы относительно крупных размеров выполняются литыми в серийном производстве и обрабатываются на обычных универсальных станках. Изготовление зубчатой втулки – сталь 45, твердость НВ 179  217. Термообработка до твердости НВ 255

217. Термообработка до твердости НВ 255  302. Посадочное отверстие втулки может быть цилиндрическим или коническим, конусность 1:10.

302. Посадочное отверстие втулки может быть цилиндрическим или коническим, конусность 1:10.

Технологический процесс: 1,2. Токарно-револьверная в трехкулачковом патроне производится предварительная обработка наружной поверхности обода, ступицы и торцов с одной стороны, затем сверлится отверстие, обрабатываются торцы и ступицы с другой стороны. 3. Термическая нормализация. 4,5. Токарная – окончательная обработка всех наружных поверхностей и растачивание отверстий под протягивание. 6,7. Протяжка – протягивание отверстий и шпоночного паза. 8. Токарная – обработка обода зубчатого венца специальным резцом. 9. Зубофрезерная – зубья на сферической поверхности нарезаются обычной червячной фрезой на зубофрезерном станке.

34. Технология производства металлоконструкций. Классификация МК ПТМ. МК изготавливаются сварными, реже клепанными. Наиболее широко применяются МК в ПТМ по конструктивным направлениям – листовые, коробчатые, трубчатые, решетчатые из профильного проката. Преимуществом листовых коробчатых и трубчатых конструкций является возможность применения в большом объеме, механизация и автоматизация сборочных работ и применение прогрессивных методов сварки и резки перед решетчатыми. Недостаток решетчатых – большое содержание элементов и узлов и мелкие детали. Коробчатая конструкция позволяет использовать лист 3  5 мм, уменьшает площадь окраски в 2 раза. Применение гнутых профилей значительно уменьшает вес и трудоемкость МК.

5 мм, уменьшает площадь окраски в 2 раза. Применение гнутых профилей значительно уменьшает вес и трудоемкость МК.

Виды сварных конструкций: линейные, радиальные и радиально-линейные.

Линейные: плоскостные, балочные, рамные, решетчатые, корпусные.

Радиальные: цилиндрические (трубы), криволинейные (колесо, разветвление трубопроводов), сферические (шаровые резервуары, лепестковые днища).

Радиально-линейные: балочные, рамные, корпусные.

Технологичность МК: 1. Основное преимущество МК – сборка из предварительно собранных узлов и возможная параллельная сборка элементов всей МК. 2. Использование нормализованных и шлифовальных элементов. 3. Широкое применение средств автоматизации, механизации сборочно-сварочных работ. 4. Материалоемкость, показатели: снижение веса и отхода материала; использование заменителей дефицитных материалов; взаимозаменяемость элементов МК; степень использования стандартных узлов. При конструировании МК необходимо исключить причины, вызывающие появление деформации при сварке. Для этого необходимо:

1. Формы и расположения элементов не должны затруднять сварку и контроль.

2. Спроектировать соединения без накладок и при минимальной линии швов.

3. Располагать сварные швы с учетом наименьших деформаций, избегать кучного расположения швов с частым их пересечением.

4. Для сварки внутри коробок необходимо делать окна.

5. Не располагать вблизи сварных швов окна отверстий, т.к. при небольших перемычках возможно появление трещин.

Наиболее распространенная – сталь 3, которая обладает высокими механическими свойствами, плохая закаливаемость, большая пластичность, хорошая свариваемость.

35. Технологические требования производства МК. На изготовление и приемку электрических мостовых кранов с ГП 320 т ГОСТ 7131-64. Портальные ГОСТ 11283-65. В технических требованиях к стандартам излагаются требования к материалам, к изготовлению и сборке элементов, узлов и изделий с указанием допуска, результаты испытаний МК и приемка готовых изделий. Помимо общих технических требований многие заводы используют свои нормы к выпускаемым изделиям, разработанные в соответствии со стандартами и правилами ПТМ.

Требования:

1. Местная волнистость заготовок на плоскости не более 2 мм на 1 м длины.

2. При разметке листового и профильного проката должна учитываться усадка, которая вызывается наложением сварных швов.

3. Все элементы МК должны быть изготовлены со следующими допусками: Ø до 500 мм допуск  1 мм; Ø 501

1 мм; Ø 501  1500 мм

1500 мм  2 мм; свыше 1500 мм

2 мм; свыше 1500 мм  3 мм.

3 мм.

4. Непараллельность сторон листов допускается в пределах допусков для длинных размеров.

5. Во всех ответственных МК, работающих при низких температурах изготовление элементов из кипящей и полуспокойной стали не допускается.

6. В сильно нагруженных элементах МК, изготовленных из листа, направление действующего усилия должно совпадать с направлением проката.

7. Не допускается изготовление элементов МК из металла, имеющего на поверхности следы маркировки стальными клеймами.

8. При разработке технического процесса сварки МК необходимо предусматривать свободную усадку швов.

9. Не допускается в сварных швах подрезы основного листа толщиной до 8 мм – не более 0,5 мм, если лист свыше 8 мм – более 1 мм.

36. Методы и способы сварки деталей металлоконструкций. Способ выполнения шва при сварке Короткие швы обычно сваривают на проход. Швы средней длины сваривают либо на проход от середины к краям, либо обратно-ступенчатым способом Длинные швы также свариваются обратно-ступенчатым способом, или участками вразброс. Сварные стыковые соединения листовых деталей следует выполнять прямыми с полным проваром и с применением выводных планок. Сварные узлы строительных конструкций образуются стыковыми и угловыми соединениями. Типовые схемы сварки металлоконструкций При сварке металла большой толщины шов выполняется за несколько проходов. При этом заполнение разделки может производиться слоями или валиками. При заполнении разделки слоями каждый слой шва выполняется за один проход. При заполнении разделки валиками в средней и верхней частях разделки каждый слой шва выполняется за два или более проходов, путем наложения отдельных валиков. При каскадном способе заполнения разделки весь шов разбивается на короткие участки и сварка осуществляется таким образом, что по окончании сварки слоя на данном участке, не останавливаясь, продолжают выполнение следующего слоя на соседнем участке и т. д. При этом каждый последующий слой накладывается на не успевший еще остыть металл предыдущего слоя. Сварка горкой является разновидностью каскадного способа. Обычно сварка горкой ведется от середины шва к краям одновременно двумя сварщиками. Так же важным фактором при выполнении сварки является способ перемещения сварочной горелки и проволоки или электрода. Если по окончании шва сразу оборвать дугу, то образуется незаполненный металлом кратер, который ослабляет сечение шва и может явиться началом образования трещин. Поэтому при окончании шва всегда должна производиться заварка кратера, которая осуществляется сваркой в течение некоторого времени без перемещения электрода вдоль свариваемых кромок, а затем постепенным удлинением дуги до ее обрыва. Сварка листовых конструкций: При наличии в сварной конструкции продольных и поперечных сварных швов в начале должны свариваться поперечные швы, затем – продольные швы. Сварку предпочтительней выполнять в вертикальном положении сверху вниз. Зазоры между сварными элементами должны быть не менее 1мм для предотвращения коробления при сварке. Желательным является применение грузов при сварке для нагружения деформируемых участков при сварке. Сварку листовых конструкций необходимо выполнять от середины к краям

38. Конструктивные разновидности и технологические требования к главным и концевым балкам мостовых кранов. Главная балка является основным несущим узлом крановых МК. Она выполняется в виде решетчатой формы профильного проката или из листа двутаврового и коробчатого сечения. Свариваемые балки из гнутых листовых элементов наиболее технологичны, т.к. имеют меньшую массу и меньший объем сварных работ. Вырезные окна в балках позволяют снизить вес конструкции. Все стыки вертикальных стенок листовых коробочных конструкций выполняются при помощи сварки встык без накладок, так как они снижают вибрационную прочность соединения. Концевые балки представляют собой жесткую сварную конструкцию коробчатого сечения с установленной на ней ходовой частью крана. МК концевой балки состоит из двух поясов, двух вертикальных стенок и диафрагм, размещенных внутри балок. Длина балки колеблется от 5000 до 8000 мм. Вес от 900 кг до 2000 кг. В зависимости от длины концевые балки выполняется: одно- или двухразъемные. Разъемные части балки соединяются с помощью монтажных накладок. При монтаже крана на листе эксплуатации стыки балок с монтажными накладками соединяются заклепами или чистыми болтами. Технические требования для главных балок: 1. В сварочных швах не допускаются трещины, непровары, наклепы, несимметричность расположения шва, несплавление в многослойных швах, пористость и шлаковые включения. 2. Стрела прогиба балки в плане допускаются не более f=L/1000. 3. Разность диагоналей при L≤10 тыс. мм допускаются не более 6 мм, а при L>1000мм – не более 10 мм. 4. Поперечный уклон поясов главных и поперечных балок не более i=B/250. 5. Отклонение боковых стенок главных и поперечных балок от вертикали допускаются не более: a=H/250 - высота балки. 6. Стрел кривизны отдельного стержня в решетчатой ферме допускается не более f=l/1000. Технические требования для концевых балок. 1. Отклонения опор от перпендикулярности вертикальной плоскости: ∆2=0,05/1000. 2. Посадочные поверхности под буксовые платины должны быть обработаны по 4-му классу точности. 3. Монтажные отверстия под болты должны быть развернуты под посадки. 4. Материалом под МК служит листовая сталь Ст 3, а для кранов, работающих в закрытых помещениях, применяется Ст 3кп (кипящая).