Задание 1

1. Опишите кристаллическую структуру слитков спокойной и кипящей сталей. Укажите условия и способы получения этих слиткови области их применения.

Кристаллизация и строение стальных слитков. Залитая в изложницу сталь отдает теплоту ее стенкам, поэтому затвердевание стали начинается у стенок изложницы. Толщина закристаллизовавшейся корки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твердой коркой металла располагается зона, в которой одновременно имеются растущие кристаллы и жидкий металл между ними. Кристаллизация слитка заканчивается вблизи его продольной оси.

Сталь затвердевает в виде кристаллов древовидной формы дендритов. Размеры и форма дендритов зависит от условий кристаллизации. На строение стального слитка большое влияние оказывает степень раскисленности металла.

Спокойная сталь затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина 1, а в средней усадочная осевая рыхлость.

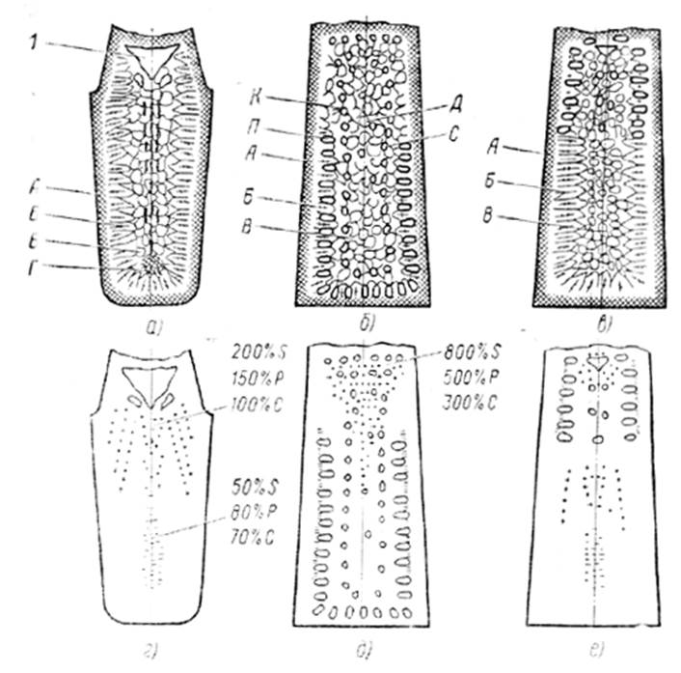

Рис. 1 Схема строения стальных слитков

Для устранения усадочных дефектов слитки спокойной стали отливают с прибылью, которая образуется надставкой 8 со стенками, футерованными огнеупорной массой 9 малой теплопроводности. Поэтому сталь в прибыли долгое время остается жидкой и питает слиток, а усадочная раковина располагается в прибыли.

Слиток спокойной стали имеет следующее строение: тонкую наружную корку А из мелких равноосных кристаллов; зону Б крупных столбчатых кристаллов (дендритов); зону В крупных неориентированных кристаллов; конус осаждения Г мелкокристаллическую зону у донной части слитка. Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твердое. Ликвация бывает двух типов дендритная и зональная.

Дендритная ликвация неоднородность стали в пределах одного кристалла (дендрита) центральной оси и ветвей. Например, при кристаллизации стали, содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора в 1.2 раза, а углерода уменьшается почти на половин.

Зональная ликвация неоднородность состава стали в различных частях слитка. В верхней части слитка из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз, а в нижней части уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и подприбыльную части слитка, а также донную его часть при прокатке отрезают.

В слитках кипящей стали не образуется усадочная раковина: усадка стали рассредоточена по полостям газовых пузырей, возникающих при кипении стали в изложнице. При прокатке слитка газовые пузыри завариваются. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком металла выносятся в верхнюю часть слитка, от чего свойства стали в этой части ухудшаются. Поэтому при прокатке отрезают только верхнюю часть слитка, так как в донной ликвация мала. Для уменьшения ликвации кипение после заполнения изложницы прекращают, накрывая слиток металлической крышкой (механическое закупоривание), либо раскисляют металл алюминием или ферросилицием в верхней части слитка (химическое закупоривание).

Слиток кипящей стали имеет следующее строение: плотную наружную корку А без пузырей, из мелких кристаллитов, зону сотовых пузырей П, вытянутых к оси слитка и располагающихся между кристаллитами Б, зону В неориентированных кристаллов, промежуточную плотную зону С, зону вторичных круглых пузырей К и среднюю зону Д с отдельными пузырями, которых больше в верхней части слитка.

Полуспокойная сталь сохраняет преимущества спокойной и кипящей стали и не имеет их недостатков. Она частично раскисляется в печи и ковше, а частично в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней части кипящей. Ликвация в верхней части слитков полуспокойной стали меньше, чем у кипящей, и близка к ликвации спокойной стали, но слитки полуспокойной стали не имеют усадочной раковины.

Области применения сталей обыкновенного качества:

Ст0 ограждения, перила, кожухи, обшивка (т.е. детали неответственные).

Ст1 детали с высокой вязкостью и низкой твердостью (анкерные (фундаментные) болты, связывающие обшивки).

Ст2 неответственные детали требующие высокой пластичности или глубокой вытяжки.

Ст3 несущие элементы сварных и не сварных конструкций или деталей; фасонные швеллеры для рамы тракторов, обода колес автомобилей, фасонные профили для с/х машиностроения; арматура гладкого профиля для армирования ж/б конструкций.

Ст5 болты, гайки, тяги, трубные решетки, клинья, рычаги, упоры, штыри, стержни, пальцы.

Ст6 бабы молотов (ударная часть), шпиндели (вращающая часть на станке), ломы строительные.

От Ст0 до Ст6 балки двутавровые, швеллеры, угловая сталь.

Стали обыкновенного качества поставляются по гарантированному химическому составу и механическим свойствам.

Спокойная сталь по температуре перехода в хрупкое состояние значительно лучше, чем кипящая.

Качественные конструкционные углеродистые стали

Эти стали выплавляют кислородно-конверторным способом, в мартеновских печах или электропечах. В зависимости от раскисления они могут быть спокойными или кипящими.

К стали этой группы предъявляются более высокие требования относительно химического состава:

меньше содержание серы 0,04%,

фосфора 0,035%;

меньше количество неметаллических включений;

повышенные требования к макро и микроструктуре сплава.

Поставляются стали по гарантированному химическому составу и механическим свойствам.

Маркировка производится цифрами по ГОСТ1050-88: 05, 08, 10, 15, 20, …70, 75, 85,…08ю (Al), 10кп. Цифры указывают среднее содержание углерода в сотых долях процента.

Стали 65, 70, 75, 80 можно отнести к группе рессорно-пружинных сталей (характеризуются высоким пределом упругости).

Выпускают стали в соответствии с ГОСТ 1050-88. Изготавливают горячекатаную и кованую сталь с термической обработкой (отжиг, нормализация, высокий отпуск), так и без нее.

2. Опишите последовательность изготовления формы одним из методов машинной формовки.

Машинная формовка применяется для повышения производительности труда и точности отливок.

Технологический процесс изготовления литейных форм на машинах складывается из ряда операций: установки опоки на машину, обдувки модельной плиты, нанесения разделительного состава, засыпки формовочной смеси, уплотнения, транспортирования, сборки форм.

Наиболее трудоемкими и ответственными являются операции уплотнения литейной формы и извлечения модели.

Существует несколько способов уплотнения смеси на машинах: прессование, прессование с вибрацией, встряхивание, встряхивание с подпрессовкой с помощью пескомета, пескодувный способ и др.

Особенность машинной формовки высокая производительность тру  да, которая достигается за счет исключения ручных операций: устройства вентиляционных отверстий, подрезки, использования отъемных частей, перекидных болванов.

да, которая достигается за счет исключения ручных операций: устройства вентиляционных отверстий, подрезки, использования отъемных частей, перекидных болванов.

Применение облицовочной и наполнительной смесей также снижает производительность оборудования, поэтому для машинной формовки в крупносерийном и массовом производствах используют единые формовочные смеси, имеющие высокую прочность и газопроницаемость.

Литейную форму заливают расплавом через литниковую систему. Литниковой системой называют совокупность каналов и резервуаров, по которым расплав поступает из ковша в полость формы. Литниковая система должна обеспечить непрерывное поступление расплава в форму, питание отливки для компенсации усадки, предотвращать разрушение формы, попадание шлака и воздуха со струей расплава.

Основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатели. Чаша уменьшает размывающее действие струи расплава, задерживает всплывающий шлак.

Для лучшего задержания шлака в литниковой системе для чугунного литья выдерживают следующее соотношение размера сечения стояка, шлакоуловителя и питателей: Fcт> Fшл>Fпит.

На верхних частях средних и крупных отливок делают выпоры каналы для выхода из формы воздуха и газов и всплывающих неметаллических включений. Они содействуют нормальной усадке застывающего сплава.

Литниковые системы в зависимости от формы, размера отливки, состава и свойств литейного сплава имеют различное, иногда сложное устройство.

Верхняя литниковая система наиболее проста. Ее применяют для мелких деталей

небольшой высоты. С увеличением высоты происходит размывание формы струей расплава, разбрызгивание и окисление его, увеличивается количество неметаллических включении в теле отливки.

Нижнюю (или сифонную) литниковую систему применяют для средних и толстостенных отливок значительной высоты. Она обеспечивает спокойное заполнение формы расплавом. Вместе с тем эта система более сложна.

Ярусная литниковая система обеспечивает последовательное питание отливки снизу вверх, и ее применяют для крупных отливок. Недостатки ярусной литниковой системы сложность в изготовлении и значительный расход расплава. Ее разновидность вертикально-щелевая система предназначается главным образом для цветных сплавов.

Для лучшего задержания шлаковых включений в литниковые чаши или другие элементы литниковой системы иногда устанавливают фильтры (например, керамические сетки). С их помощью можно, отделить относительно крупные шлаковые частицы.

Чрезвычайно перспективным способом тонкой очистки металлических расплавов в литниковых системах является фирам-процесс (фильтрационное рафинирование металлов), при котором фильтрующий узел делают из специальной стеклоткани. При фирам-процессе значительно повышается чистота металла и, как следствие, качество отливок, уменьшается брак, что в целом дает значительный экономический эффект. Этот способ используют на многих предприятиях для отливок из серого и высокопрочного чугуна, бронзы и других сплавов.

Опишите основные технологические особенности литья в кокиль. Укажите применяемые сплавы, достоинства, недостатки и области применения этого способа.

Особенность литья в кокиль состоит в многократном использовании металлической формы (кокиля). Высокая прочность материала металлической формы позволяет более точно выполнять рабочие полости формы, что обеспечивает высокое качество литой поверхности. Благодаря высокой теплопроводности формы отливка быстро затвердевает.

К числу преимуществ литья в кокиль относится также резкое (по сравнению с литьем в песчаные формы) сокращение механической обработки отливок, сокращение (а во многих случаях и полное исключение) расхода формовочных материалов.

К недостаткам технологии относятся высокая стоимость металлической формы, плохая заполняемость тонкостенных отливок с поднутрениями, опасность возникновения трещин на отливках.

Для изготовления кокиля наиболее широко применяется серый чугун марок СЧ 20 и СЧ 25, так как этот материал в достаточной мере удовлетворяет основным требованиям и сравнительно дешев. Не допускается наличия в структуре чугуна свободного цементита, так как он затрудняет механическую обработку кокиля. В состав чугуна желательно вводить до 1% хрома, никеля и меди.

Для изготовления кокилей так же используется низгоуглеродистая сталь марок сталь 10 и сталь 20. Стальные кокили обладают высокой эксплуатационной стойкостью.

Кокили для мелких отливок из чугуна и алюминиевых сплавов иногда изготавливают изалюминиевых сплавов АЛ 9 и АЛ 11. Такие кокили анодируют.

Высокая эффективность теплового взаимодействия между отливкой и формой: расплав и затвердевающая отливка охлаждаются в кокиле обычно хуже, чем в песчаной форме, т.е. При одинаковых гидростатическом напоре и температуре заполняемого расплава заполняемость кокиля обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность металла отливок.

Кокиль практически не податлив и препятствует усадке отливки, что затрудняет ее извлечение из форм, может вызвать появление внутренних напряжений, коробление и трещины в отливке.

Физико химическое взаимодействие металла отливки и кокиля минимально, что способствует повышению качества поверхности, чистоты и точности отливки.

Преимущества литья в кокиль

Повышенная производительность труда в результате исключения трудоемких операций смесеприготовления, формовки, очистки отливок от пригара;

Улучшение качества отливки, повышение стабильности показателей качества: механических свойств, структуры, плотности, шероховатости и точности размеров отливок;

Устранение или уменьшение объема вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, меньшая нагрузка на экологию окружающей среды;

Механизация и автоматизация процесса изготовления отливки, обусловленная многократностью использования кокиля. Для получения отливок заданного качества легче осуществить автоматическое регулирование технологических параметров процесса. Автоматизация процесса позволяет улучшить качество отливок, повысить эффективность производства, изменить характер труда литейщика оператора, управляющего работой таких комплексов.

Кокильные машины с ручным приводом (их часто называют станками) еще находят применение в основном в небольших кокильных цехах и участках для производства мелких по массе и размерам отливок. Такие станки подразделяют на шарнирные, эксцентриковые, рычажно-кривошипные, реечные, рычажно пружинные, блочные, комбинированные и др. Используемые в этих станках ручные клиновые, рычажные, винтовые и другие приводы позволяют создавать достаточные усилия для размыкания кокиля или удаления из отливки металлического стержня.

Задание 2

Изложите сущность процесса прессования и укажите область его применения. Укажите оборудование, применяемое при прессовании. Изобразите схемы прямого прессования.

Особенность литья в кокиль состоит в многократном использовании металлической формы (кокиля). Высокая прочность материала металлической формы позволяет более точно выполнять рабочие полости формы, что обеспечивает высокое качество литой поверхности. Благодаря высокой теплопроводности формы отливка быстро затвердевает.

К числу преимуществ литья в кокиль относится также резкое (по сравнению с литьем в песчаные формы) сокращение механической обработки отливок, сокращение (а во многих случаях и полное исключение) расхода формовочных материалов.

К недостаткам технологии относятся высокая стоимость металлической формы, плохая заполняемость тонкостенных отливок с поднутрениями, опасность возникновения трещин на отливках.

Для изготовления кокиля наиболее широко применяется серый чугун марок СЧ 20 и СЧ 25, так как этот материал в достаточной мере удовлетворяет основным требованиям и сравнительно дешев. Не допускается наличия в структуре чугуна свободного цементита, так как он затрудняет механическую обработку кокиля. В состав чугуна желательно вводить до 1% хрома, никеля и меди.

Для изготовления кокилей так же используется низгоуглеродистая сталь марок сталь 10 и сталь 20. Стальные кокили обладают высокой эксплуатационной стойкостью.

Кокили для мелких отливок из чугуна и алюминиевых сплавов иногда изготавливают изалюминиевых сплавов АЛ 9 и АЛ 11. Такие кокили анодируют.

Высокая эффективность теплового взаимодействия между отливкой и формой: расплав и затвердевающая отливка охлаждаются в кокиле обычно хуже, чем в песчаной форме, т.е. При одинаковых гидростатическом напоре и температуре заполняемого расплава заполняемость кокиля обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность металла отливок.

Кокиль практически не податлив и препятствует усадке отливки, что затрудняет ее извлечение из форм, может вызвать появление внутренних напряжений, коробление и трещины в отливке.

Физико химическое взаимодействие металла отливки и кокиля минимально, что способствует повышению качества поверхности, чистоты и точности отливки.

Преимущества литья в кокиль

Повышенная производительность труда в результате исключения трудоемких операций смесеприготовления, формовки, очистки отливок от пригара;

Улучшение качества отливки, повышение стабильности показателей качества: механических свойств, структуры, плотности, шероховатости и точности размеров отливок;

Устранение или уменьшение объема вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, меньшая нагрузка на экологию окружающей среды;

Механизация и автоматизация процесса изготовления отливки, обусловленная многократностью использования кокиля. Для получения отливок заданного качества легче осуществить автоматическое регулирование технологических параметров процесса. Автоматизация процесса позволяет улучшить качество отливок, повысить эффективность производства, изменить характер труда литейщика оператора, управляющего работой таких комплексов.

Кокильные машины с ручным приводом (их часто называют станками) еще находят применение в основном в небольших кокильных цехах и участках для производства мелких по массе и размерам отливок. Такие станки подразделяют на шарнирные, эксцентриковые, рычажно-кривошипные, реечные, рычажно пружинные, блочные, комбинированные и др. Используемые в этих станках ручные клиновые, рычажные, винтовые и другие приводы позволяют создавать достаточные усилия для размыкания кокиля или удаления из отливки металлического стержня.

Опишите технологический процесс изготовления поковки способом холодной листовой штамповки. При выполнении работы следует: 1) описать сущность процесса штамповки и указать область ее применения; 2) описать штамповочное оборудование и области его применения; 3) описать механизацию процесса штамповки.

Листовая штамповка один из видов холодной обработки давлением, при котором листовой материал деформируется в холодном или подогретом состоянии.

Листовой штамповкой изготавливаются разнообразные плоские и пространственные детали от мелких, массой от долей грамма и размерами в доли миллиметра (секундная стрелка часов), до средних (металлическая посуда, крышки, кронштейны) и крупных (облицовочные детали автомобилей).

Толщина заготовки при листовой штамповке обычно не более 10 мм, но иногда может превышать 20 мм, в этом случае штамповка осуществляется с предварительным подогревом до ковочных температур.

При листовой штамповке используют: низкоуглеродистые стали, пластичные легированные стали, цветные металлы и сплавы на их основе, драгоценные металлы, а также неметаллические материалы: органическое стекло, фетр, целлулоид, текстолит, войлок и др.

Листовую штамповку широко применяют в различных отраслях промышленности, особенно, автомобилестроении, ракетостроении, самолетостроении, приборостроении, электротехнической промышленности.

Основные преимущества листовой штамповки:

возможность изготовления прочных легких и жестких тонкостенных деталей простой и сложной формы, получить которые другими способами невозможно или затруднительно;

высокие точность размеров и качество поверхности, позволяющие до минимума сократить механическую обработку;

сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30 000…40 000 деталей в смену с одной машины);

хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически выгодна и в массовом, и в мелкосерийном производствах.

Холодная листовая штамповка заключается в выполнении в определенной последовательности разделительных и формоизменяющих операций, посредством которых исходным заготовкам придают форму и размеры детали.

Операцией листовой штамповкиназывается процесс пластической деформации, обеспечивающий характерное изменение формы определенного участка заготовки.

Различают разделительныеоперации, в которых этап пластического деформирования обязательно завершается разрушением, иформообразующиеоперации, в которых заготовка не должна разрушаться в процессе деформирования. При проектировании технологического процесса изготовления деталей листовой штамповкой основной задачей является выбор наиболее рациональных операций и последовательности их применения, позволяющих получить детали с заданными эксплуатационными свойствами при минимальной себестоимости и хороших условиях труда.

Все операции выполняются при помощи специальных инструментов штампов, которые имеют различные конструкции в зависимости от назначения. Штампы состоят из рабочих элементов матрицы и пуансона, и вспомогательных частей прижимов, направляющих, ограничителей и т.д. Пуансон вдавливается в деформируемый металл или охватывается им, а матрица охватывает изменяющую форму заготовку и пуансон.

Операции листовой штамповки

Разделительные операциипредназначены или для получения заготовки из листа или ленты, или для отделения одной части заготовки от другой. Операции могут выполняться по замкнутому или по незамкнутому контуру.

Отделение одной части заготовки от другой осуществляется относительным смещением этих частей в направлении, перпендикулярном к плоскости заготовки. Это смещение вначале характеризуется пластическим деформированием, а завершается разрушением.

Отрезка отделение части заготовки по незамкнутому контуру на специальных машинах ножницах или в штампах.

Обычно ее применяют как заготовительную операции для разделения листов на полосы и заготовки нужных размеров.

Вырубкаипробивка отделение металла по замкнутому контуру в штампе.

При вырубке и пробивке характер деформирования заготовки одинаков. Эти операции отличаются только назначением. Вырубкой оформляют наружный контур детали, а пробивкой – внутренний контур (изготовление отверстий).

Задание 3