В процессе бурения буровой раствор может насыщаться пластовым газом, в ре- зультате чего уменьшается плотность раствора, увеличиваются СНС и вязкость. Для предупреждения осложнений, связанных с газированием раствора, применяют дегаза- торы. Дегазатор – технологическая установка для дегазации бурового раствора. В конструктивном и технологическом плане дегазаторы делятся на следующие типы:

1) вакуумные;

2) центробежно-вакуумные;

3) атмосферные.

Дегазаторы вакуумного типа по механизму работы делятся на дегазаторы цикли- ческого и непрерывного действия. Среди вакуумных дегазаторов наибольшее примене- ние нашёл дегазатор нефтегазовый самовсасывающий ДВС. Вакуумные дегазаторы циклического действия представляют собой автоматизированные установки, в основе которых двухкамерная герметичная ёмкость. Камеры включаются последовательно при запуске золотникового устройства. Производительность таких дегазаторов по раствору достигает 25-60 л/c. Вакуумные дегазаторы непрерывного действия представляют собой горизонтальные цилиндрические ёмкости с наклонными пластинами, расположенными в верхних частях этих ёмкостей. Принцип работы: буровой раствор аэрируется, под дей- ствием вакуума поступает в камеру и там дегазируется, образуя тонкий слой на пласти- нахцилиндрических ёмкостей. Дегазаторы центробежно-вакуумного типа имеют цилиндрический вертикальный корпус. Газированный буровой раствор интенсивно раз-брызгивается ротором в виде тонкого слоя на стенки внутри цилиндрического корпуса и дегазируется. Производительность такого дегазатора доходит до 50,5 л/с. Среди центро-бежно-вакуумных дегазаторов широко распространены дегазаторы ЦВА. В атмосферном дегазаторе буровой раствор разбрызгивается радиально на стенки цилиндрической вер- тикальной камеры. В результате удара и распыления выделившийся газ уходит в атмо- сферу или отсасывается воздуходувкой. Производительность может доходить до 38 л/с. Дегазаторы этого типа недостаточно эффективны при обработке буровых растворов с повышенными структурно-механическими показателями. Один из самых популярных дегазаторов атмосферного типа – «Каскад».

Сравнительные технические характеристики различных типов дегазаторов представлены в таблице 3.2.

Таблица 3.2 – Основные технические характеристики дегазаторов

| Параметры | Тип дегазатора | |||

| Вакуумный циклический (ДВС) | Вакуумный непрерывный | Центробежно- вакуумный (ЦВА) | Атмосферный («Каскад») | |

| Максимальная пропускная способность по раствору, л/с | 50,5 | |||

| Давление в камере, МПа | 0,02 | 0,02-0,035 | 0,032 | 0,087 |

| Потребляемая мощность, кВт | 6,5 |

Работа всех вышеописанных дегазаторов основывается на методах механиче- ской и вакуумной дегазации.

Механический метод дегазации заключается в разделении газожидкостного пото-ка путём разбрызгивания, турбулизации или с помощью воздействия инерционного по- ля, для чего применяют различные устройства с вращающимся ротором, гидроциклоны,

разбрызгиватели. Вакуумный способ основывается на извлечении свободного газа из жидкости путём создания над его поверхностью разрежённой зоны с помощью специ-альной камеры, в которую поступает газированная жидкость и где с помощью вакуум- насоса создается разрежение, под действием которого газ отделяется от жидкости.

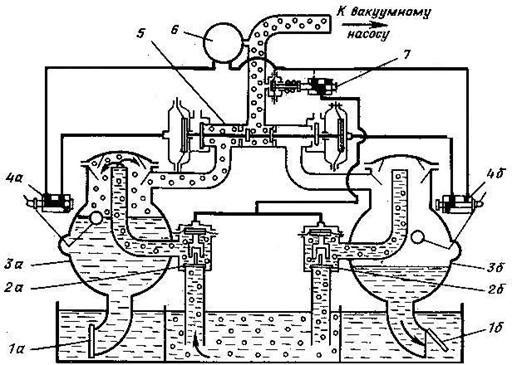

При бурении нефтяных и газовых скважин в России наибольшее распростране- ние получили двухкамерные вакуумные дегазаторы, процесс дегазации буровых рас- творов в которых осуществляется следующим образом (рис. 3.2). Поступающий из скважины газированный буровой раствор проходит грубую очистку от шлама и газа на вибрационном сите и попадает в первую ёмкость циркуляционной системы или в специальную ёмкость дегазатора. Всасывающий клапан под действием давления бу- рового раствора открывается, и раствор начинает поступать в дегазационную камеру. Для обеспечения безопасности включается вакуумный насос ВВН. Так как в момент включения клапан-разрядник 5 находится в одном их крайних положений, то одна из дегазационных камер 3а подключена к вакуумному насосу, а вторая 3б сообщается с атмосферой. Работающий вакуумный насос создаёт в камере 3а разрежённость, по- этому сливной клапан 1а закрыт под действием атмосферногодавления.

|

Рисунок 3.2 – Вакуумный двухкамерный дегазатор типа ДВС

(1а – сливной клапан первой камеры; 1б – сливной клапан второй камеры;

2а – всасывающий клапан первой камеры; 2б – всасывающий клапан второйкамеры; 3а – первая дегазационная камера; 3б – вторая дегазационная камера; 4а – шток золотника первой камеры; 4б – шток золотника второйкамеры;

5 – клапан-разрядник; 6 – ресивер; 7 – золотниковыймеханизм)

Когда в камере 3а будет достигнута заданная величина вакуума, мембрана зо- лотникового механизма 7, сжав пружину и заняв нижнее положение, переместит шток золотника и соединит мембранную полость всасывающего клапана 2а с вакуумным ресивером 6. После этого мембрана перемещается вверх, всасывающий клапан от- крывается, поступающая в дегазационную камеру жидкость очищается от газа и со- бирается в сборнике.

По мере заполнения сборника дегазированной жидкостью шток золотника 4а по- плавкового регулятора перемещается под действием поплавка и системы рычагов и при предельном уровне жидкости мембранная полость клапана-разрядника оказывается со- единённой с вакуумным ресивером 6. Клапан-разрядник соединяет заполненную камеру 3а с атмосферой, а порожнюю камеру 3б подключает к вакуумному насосу при помощи клапана 2б. В этот момент дегазированный буровой раствор начинает выливаться в ём- кость через сливной клапан 1а. Одновременно в камере 3б создаётся разрежение и нагнетательный клапан 1б закрывается. Как только камера 3 заполнится буровым рас- твором, золотник 4б соединит мембранную полость клапана-разрядника с вакуумным ресивером и произойдёт следующий цикл переключения камер.

Технологический режим работы дегазатора зависит от реологических свойств бурового раствора, его газонасыщенности, подачи буровых насосов и др. Основными параметрами режима работы дегазатора являются глубина вакуума в камерах и коли- чество обработанного бурового раствора.

В зависимости от газонасыщенности растворы делятся на 4 группы:

1) интенсивновспенивающиеся;

2) умеренно вспенивающиеся;

3) газированные со стойкой фазойгаза;

4) газированные с нестойкой фазойгаза.

Для каждой группы растворов рекомендуется создание определённого вакуума при его обработке в дегазаторе (табл. 3.3).

Таблица 3.3 – Значение вакуума при дегазации в зависимости от группы раствора

| Группа раствора | ||||

| Вакуум, МПа | 0,075-0,08 | 0,05-0,07 | 0,03-0,07 | 0,03-0,05 |

Вакуум в дегазаторе регулируют путём изменения степени сжатия пружины мембраны золотника. После того как установлено необходимое разрежение в камере дегазатора, необходимо отрегулировать пропускную способность его при помощи ограничительных болтов, позволяющих изменять ход приёмных клапанов. При ввин- чивании болтов внутрь клапанных коробок ход клапанов уменьшается и снижается их пропускная способность. Желательно, чтобы пропускная способность дегазатора бы- ла больше объёма циркулирующего раствора. В этом случае часть дегазированной жидкости перетекает из выкидного отсека ёмкости в приёмный и над всасывающими патрубками приёмных клапанов автоматически поддерживается необходимый уро- вень жидкости.

По мере увеличения вакуума пропускная способность дегазатора уменьшается, поэтому не следует без необходимости устанавливать в камерах дегазатора высокую степень разрежения. Начинать дегазацию буровых растворов следует лишь тогда, когда газ не удаляется с помощью вибросита и жёлобов, причём необходимо вначале вести процесс дегазации при низкой степени разрежения в камерах. Если эффект дегазации не достигается, следует ещё больше увеличить степень разрежения. Потребность в увели- чении вакуума возникает обычно при дегазации буровых растворов, обработанных ПАВ. Но в этом случае надо подбирать оптимальную величину вакуума в камерах дегазатора, при которой остаточная газонасыщенность раствора минимальна.

Как завышенная, так и заниженная степень разрежения может не обеспечить необходимую глубину очистки бурового раствора от газа. Вакуум в момент открытия приёмного клапана дегазационной камеры зависит от количества выделяющегося газа

и удельной подачи жидкости в камеру. При этом вакуум при дегазации может само- произвольно меняться с изменением количества газовой фазы. Если вакуумный насос не успевает откачивать выделяющийся в дегазаторе газ, то степень разрежения в ка- мерах будет уменьшаться после открытия приёмного клапана. В противном случае вакуум будет возрастать.

Повышения эффекта дегазации можно достигнуть только путём увеличения ва- куума в дегазационных камерах. Но при этом скорость действия вакуумного насоса уменьшается, а количество выделяющейся газовой фазы возрастает, поэтому после открытия приёмного клапана вакуум резко уменьшается вследствие неспособности насоса справиться с откачкой увеличивающегося объёма газа. Это может привести к снижению эффекта дегазации. Таким образом, вакуум необходимо регулировать од- новременно с пропускной способностью дегазатора. Путём снижения расхода жидко- сти можно уменьшить скорость газоотделения в дегазационной камере и обеспечить тем самым оптимальный режим работы дегазатора.

В связи с тем, что сборник жидкости дегазатора имеет постоянный объём, про- пускную способность дегазатора можно регулировать только при изменении времени полного цикла дегазации. Пропускную способность дегазатора можно изменять дву- мя способами: сжатием пружины золотника (изменением вакуума в камере) и откры- тием приёмного клапана (изменением пропускной способности дегазационной камеры). Оба способа имеют преимущества и недостатки, поэтому выбор способа определяется трудностью дегазации бурового раствора.

Если газовая фаза стойкая, то уменьшить подачу дегазатора лучше путём увеличе- ния степени разрежения в дегазационных камерах. В этих условиях для увеличения про- пускной способности дегазатора необходимо удлинить ход приёмного клапана. Тогда возрастёт расход жидкости через дегазационную камеру и уменьшится общее время цикла дегазации за счёт снижения длительности всасывания бурового раствора. При этом необ- ходимо добиваться, чтобы в момент открытия приёмного клапана вакуум в системе оста- вался постоянным, и не возникали резкие скачки давления. Если же это не удаётся, то регулировать пропускную способность дегазатора необходимо комбинированным спосо- бом – изменением вакуума и степени открытия приёмного клапана.

Чтобы не допустить попадания бурового раствора в вакуумный насос, следует избегать чрезмерного открытия приёмных клапанов. При появлении раствора в ваку- умном насосе надо в первую очередь прикрыть приёмные клапаны. Для своевремен- ного включения дегазатора в работу необходимо систематически контролировать содержание газа в буровом растворе. Особенно часто измерять содержание газа сле- дует в период восстановления циркуляции бурового раствора, когда имеется опас- ность выхода их скважины большого количества газированного раствора.

Бесперебойная работа вакуумного дегазатора зависит от того, насколько пра- вильно он подготовлен к работе. Поэтому перед его пуском следует проверить:

1) положение штока клапана-разрядника и при необходимости переместить его вручную в крайнееположение;

2) проверить вращение вала вакуумногонасоса;

3) заполнить выкидной отсек ёмкости буровым раствором так, чтобы клапаны погрузились вжидкость;

4) подать воду в вакуумныйнасос.

Основным контролируемым параметром работы дегазатора является давление в камерах. Причиной изменения его могут быть различного рода неполадки в системе дегазации. Так, снижение давления может возникнуть вследствие недостаточнойпо-

дачи воды в вакуумный насос или попадания воздуха в дегазационные камеры через неплотности в соединениях. Вакуум может также понизиться из-за повышения тем- пературы жидкости в вакуум-насосе. В этом случае подачу воды необходимо увели- чить с тем, чтобы её температура в насосе была не более 40°С. Следует знать, что после остановки вакуум-насоса небольшое количество воды из него перетекает в де- газационные камеры через клапан-разрядник. В результате этого в зимнее время кла- паны могут примёрзнуть к сёдлам и для запуска дегазатора в работу потребуется прогреть паром внутреннюю полость клапана-разрядника.

Наибольшее распространение в бурении нашли дегазаторы типов ДВС-3 и Кас- кад-40, технические характеристики которых представлены в таблице 3.4.

Таблица 3.4 – Технические характеристики дегазаторов ДВС-3 и «Каскад-40»

| Параметры | «Каскад-40» | ДВС-3 |

| Максимальная пропускная способность по дегази- рованному раствору, л/с | ||

| Максимальная пропускная способность по газу при н/у, м3/мин. | ||

| Объёмное газосодержание бурового раствора на входе в дегазатор, %, не более | ||

| Рабочий вакуум, МПа | 0,060-0,095 | 0,060-0,095 |

| Габаритные размеры (длина х ширина х высота), мм | 1 400х1 400х2 250 | 3 000х2 500х2 500 |

| Масса, кг | 1 900 | 3 000 |

Если объёмное содержание газа в буровом растворе превышает фоновое на 5% объёмных, то необходимо принять меры по его дегазации, выявлению причин насы- щения раствора газом (работа пласта, поступление газа с выбуренной породой, вспе- нивание и так далее) и их устранению [59].