Заготовкой в машиностроении называют предмет труда, из которого изменением формы, размеров, свойств поверхностей и (или) материала изготовляют деталь. Заготовительное производство является неотъемлемой начальной фазой любого машиностроительного производства, образуя первый технологический передел.

В машиностроении основными видами заготовок для деталей являются стальные и чугунные отливки, отливки из цветных металлов и сплавов, поковки, штамповки и всевозможные профили проката.

Методы изготовления заготовок деталей машин определяются технологическими свойствами их материала, формой, габаритами и типом производства.

Материал детали во многом определяет выбор заготовки. Материалы делятся на литейные (чугуны, алюминиевые сплавы, литейные стали и др.) и подлежащие обработке давлением (стали, алюминий-магниевые сплавы, латунь и др.).

В действующем производстве учитываются возможности заготовительных цехов и плановые сроки подготовки производства (проектирование и изготовление технологической оснастки). Кроме того, принимаются во внимание прогрессивные тенденции развития технологии машиностроения, в соответствии с которыми рекомендуется переносить большую часть процесса формообразования детали на заготовительную стадию и тем самым снижать расход материала и долю затрат на механическую обработку. В большинстве случаев производительность заготовительных процессов на порядок выше производительности процессов механической обработки.

По мере усложнения конфигурации заготовки и повышения ее точности усложняется и удорожается технологическая оснастка и возрастает себестоимость заготовки. Но при этом снижается трудоемкость и себестоимость последующей механической обработки.

При выборе вида заготовки необходимо учитывать не только эксплуатационные условия работы детали, ее размеры и форму, но и экономичность ее производства. Если при выборе заготовок возникают затруднения, какой метод изготовления принять для той или другой детали, тогда производят технико-экономический расчет двух или нескольких выбранных вариантов.

После обоснования метода получения заготовки необходимо дать краткое описание технологического процесса ее изготовления и обосновать выбор плоскости разъема формы или штампа, величину принятых радиусов скруглений и формовочных уклонов.

В зависимости от технических требований к точности размеров, условий и характеру производства (массовое или серийное) заготовки, полученные методом горячей объемной штамповки, подразделяются на повышенную точность (класс I) и нормальную точность (класс II).

Для различных размеров одной и той же заготовки допускается применять различные классы точности. Классы точности необходимо указывать в технических требованиях рабочего чертежа заготовки.

Отклонения (допуски) на размеры заготовок назначают по таблицам в зависимости от метода получения заготовок (прокат, литье, штамповка и др.).

Норму расхода материала на проектируемую деталь определяют, принимая во внимание все потери материала (угар, облой, некратность проката при отрезке и т.п.), в зависимости от метода получения заготовки.

Для обеспечения показателей точности в технологическом процессе изготовления детали применяются два способа: а) копирование на детали соответствующего размера инструмента, комплекта инструмента или станка; б) соответствующий выбор технологических баз, связанных при обработке размерами взаимного расположения поверхностей.

При первом способе точность взаимного расположения двух поверхностей решается до начала их обработки на стадии создания этого (или этих) размера в инструменте при его изготовлении, в комплекте инструментов многоинструментальной наладки или в технологическом оборудовании при настройке и определяется последующим его переносом (копированием) на деталь во время обработки связанных между собой поверхностей.

Однако в силу различных причин конструктивного, технологического и экономического характера применение этого способа ограничено, а иногда и невозможно.

Более широко в технологии изготовления деталей применяется способ, основанный на выборе технологических баз. Под технологической базой (ТБ) понимают поверхность, ось или точку, посредством которой устанавливается деталь в процессе обработки и определяется положение детали относительно инструмента. По стадиям обработки ТБ разделяются на чистые (чистовые) и черные (черновые).

Чистые базы – это предварительно обработанные поверхности, на которые базируется деталь на всех этапах обработки.

Черные базы – это комплект необработанных поверхностей в состоянии поставки заготовки, используемых в качестве базовых только на первой операции.

Распределение чистых и черных баз между поверхностями детали следует вести от конечного результата.

Важным является выбор типа производства.

Тип производства, согласно ГОСТ 3.1108-74, характеризуется коэффициентом закрепления операций за одним рабочим местом или единицей оборудования. С целью более объективного подхода к обоснованию типа производства следует четко представлять их особенности, которые заключаются в следующем.

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий и малым объемом их выпуска. Единичное производство универсально, т.е. охватывает разнообразные типы изделий, поэтому оно должно быть гибким, с применением универсального оборудования, а также стандартного режущего и измерительного инструмента. Технологический процесс изготовления детали при этом типе производства имеет уплотненный характер, т.е. на одном станке выполняются несколько операций или полная обработка всей детали. Применение специальных приспособлений в единичном производстве экономически нецелесообразно, их используют только в исключительных случаях. Себестоимость выпускаемого изделия при единичном производстве сравнительно высокая.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска, чем в единичном типе производства. При серийном производстве используются универсальные станки, чаще станки с ЧПУ, а также станки-полуавтоматы, оснащенные как специальными, так и универсальными и универсально-сборными приспособлениями, часто с механизированным приводом зажима, что позволяет снизить трудоемкость и себестоимость изготовления изделия.

В серийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках. При серийном производстве обычно применяют универсальные, специализированные, агрегатные и другие металлорежущие станки. При выборе технологического оборудования специального или специализированного станочного приспособления и вспомогательного инструмента необходимо производить расчет затрат и сроков окупаемости, а также ожидаемый экономический эффект от использования оборудования и технологического оснащения.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых в течение продолжительного периода времени. При массовом производстве технологические процессы разрабатываются подробно и хорошо оснащаются, что позволяет обеспечить высокую точность и взаимозаменяемость деталей, малую трудоемкость, а следовательно, и более низкую, чем при серийном производстве, себестоимость изделий. При массовом производстве возможно более широко применять механизацию и автоматизацию производственных процессов, использовать дифференцирование технологического процесса на элементарные операции, применять быстродействующие специальные приспособления, режущий и измерительный инструмент.

Выбор плана изготовления детали, маршрутов обработки отдельных поверхностей, дающих представление о количестве переходов и методах их выполнения, а также установление вида оборудования и типа производства, в условиях которого будет осуществляться изготовление деталей, являются исходной предпосылкой для разработки и определения содержания операций технологического процесса.

Эта часть работы технолога представляет собой сложную и многовариантную задачу, требующую, прежде всего, владения технологическими возможностями металлорежущего оборудования. С целью более качественного решения этой задачи принимается следующий порядок действий.

1. На основе анализа выбранных маршрутов и методов обработки каждой поверхности необходимо расчленить изготовление детали на стадии обработки и на этой основе выделить те переходы и методы их реализации (как правило, это чистовые и отделочные), которые по своему технологическому назначению нецелесообразно совмещать с формообразующими методами обработки поверхностей.

В условиях единичного и мелкосерийного производств обычно проектируются концентрированные операции, выполняемые высококвалифицированными рабочими.

В условиях крупносерийного и массового производств применяется дифференциация операций (конвейерные автоматические линии из простых станков) и их концентрация на сложных многошпиндельных автоматах, обрабатывающих в центрах и т.п.

2. В маршрутный технологический процесс включают второстепенные операции (обработку крепежных отверстий, слесарные операции, промывку и т.п.), а также определяют место контрольных операций. После определения операций изготовления детали необходимо сформулировать наименование и содержание операций. Наименование операции определяется методом обработки и типом оборудования, принятым для его выполнения. Содержание операции в соответствии с ГОСТ 3.1702-79 записывается в сокращенной форме: «подрезать торец», «точить фаску», «сверлить отверстие» и т.д.

3. На основании выбранного плана обработки формируется технологический маршрут изготовления детали, представляющий собой последовательность выполнения технологических операций (или уточнение последовательности по типовому или групповому признаку). При выстраивании последовательности выполнения операций в технологическом маршруте необходимо наряду с вышеизложенными рекомендациями дополнительно руководствоваться следующими положениями построения технологических маршрутов изготовления детали.

Маршрутная технология — оформление технологических операций, при котором в упрощенной технологической карте (маршрутной карте) указывается лишь последовательность обработки заготовки (маршрут). Маршрутная технология применяется в единичном и мелкосерийном производстве.

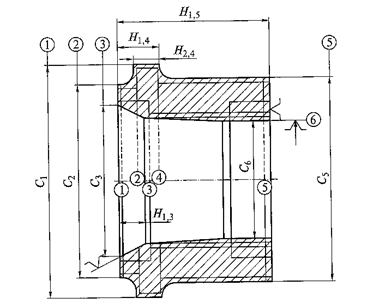

К важнейшим исходным данным, использующимся для разработки технологических процессов, относится чертеж детали (рис. 1.6).

На чертеже детали указываются марка и механические характеристики материала, допуски на линейные и диаметральные размеры, шероховатость поверхностей. Деталь получается в результате обработки заготовки в соответствии с принятой технологией.

Слой материала, удаляемый в процессе обработки с поверхности заготовки в целях достижения заданных свойств и размера обрабатываемой поверхности детали, называют припуском. Правильно выбранные припуски обеспечивают стабильность качества выпускаемой продукции при наименьшей себестоимости изготовления. Ра змер припуска определяется:

Рис. 1.6. Чертеж детали

- высотой микронеровностей, полученных на предшествующих переходах;

- толщиной дефектного поверхностного слоя заготовки;

- погрешностями формы и положением ее взаимосвязанных поверхностей;

- погрешностями установки заготовки и инструмента;

- погрешностями станка;

- размерным износом инструмента;

- температурными изменениями размеров инструмента и заготовки;

- выбором конструкторских, технологических и установочных баз;

- простановкой размеров и другими факторами.

Размеры заготовки (рис. 1.7) существенно отличаются от размеров детали. Для удобства расчета размеров заготовки и межоперационных размеров детали все обрабатываемые цилиндрические, конические, торцовые и другие (если они имеются) поверхности нумеруются.

Исходной называется заготовка перед первой технологической операцией механической обработки. Несопрягаемые поверхности деталей, как правило, не обрабатываются и оставляются в состоянии исходной заготовки. Поверхности детали, не подвергаемые обработке, припусков не имеют.

Рис. 1.7. Эскиз заготовки "Корончатая шестерня".

Общим припуском считается весь слой материала, удаляемый с поверхности исходной заготовки при механической обработке. Он равен сумме промежуточных припусков.

Промежуточным припуском называется слой материала, удаляемый при выполнении отдельного технологического перехода или отдельной технологической операции.

Односторонним припуском называется слой материала, удаляемый с какой-либо стороны заготовки, притом, что противолежащая ей поверхность не подвергается одновременной обработке.

Двухсторонним припуском называется слой материала, удаляемый одновременно (или поочередно) с двух сторон заготовки. Он может быть симметричным или ассиметричным. При симметричном припуске величина его одинакова с каждой стороны. Общий номинальный односторонний припуск определяется по формуле:

Общий номинальный двухсторонний припуск определяется по формуле:

2Zо.н. = 2(Zmin1+Zmin2+…+Zmini) + T1+T2+…+Ti-1+ eiзаг ,

где Zmin1; Zmin2; … Zmin i – минимальный промежуточный припуск на соответствующих переходах; T1;T2... Ti-1 – допуски на межоперационные размеры; eiзаг. – отрицательная часть допуска на размер заготовки для «валов».

Для наружной поверхности с двусторонним припуском (например, диаметр тела вращения) эта формула примет вид (см. рис. 1.8):

Di-1 = Dн.д.+ 2Zmini + Ti-1 ,

Так, например, размер после первого перехода (он рассчитывается последним) будет равен: D1 = D2 + 2Zmin2 + T1.

Номинальный размер заготовки для наружного размера с двусторонним припуском можно найти по формуле: Dн.з .= Dн.д.+ 2Zо.н. .

Рис. 1.8. Схема расположения припусков для наружной поверхности вращения,

обрабатываемой за три перехода.

Для определения минимальных промежуточных припусков существуют два метода: расчетно-аналитический и опытно-статистический.

Расчетно-аналитический метод состоит в том, что минимальный промежуточный припуск (односторонний) на i-й переход находят по формуле:

Zmin-i = Rzi-1+ hi-1+ Δi-1+ εУi ,

где Rzi-1 – шероховатость поверхности, получения после предыдущего перехода в мкм;

hi-1– дефектный слой поверхности после предыдущего перехода в мкм;

Δi-1– отклонение формы и расположения поверхности после предыдущего перехода в мкм;

εỵi – погрешность установки заготовки на выполняемом переходе в мкм.

Для двустороннего припуска на диаметр:

2Zmin-i = 2(Rzi-1+ hi-1+  )

)

На первый переход припуск рассчитывается с учетом состояния поверхности исходной заготовки (Rzзаг., hзаг. и Δзаг.), а также погрешности установки исходной заготовки в выбранном приспособлении (εỵ1).

Опытно-статистический метод состоит в том, что минимальные промежуточные припуски определяются по справочникам в зависимости от вида исходной заготовки, размеров и формы заготовки.

Припуски на обработку в ряде случаев увеличиваются за счет назначения напусков. Напуском называют некоторый объем металла на кованой, штампованной заготовке или отливке, предусмотренный для облегчения (упрощения) ее изготовления. В некоторых случаях могут остаться в детали на необрабатываемых поверхностях в виде штамповочных уклонов, радиусов закругления поверхностей и т. п.