Для изготовления инструмента применяют специальные материалы. В соответствии со служебным назначением инструментальные материалы должны обладать: а) высокой твердостью; б) высокой прочностью; в) высоким сопротивлением изнашиванию; г) высокой теплостойкостью и теплопроводностью; д) экономичностью.

К инструментальным материалам относятся: а) легированные инструментальные стали; б) быстрорежущие стали; в) металлокерамические твердые сплавы; г) минералокерамика; д) сверхтвердые материалы.

Л егированные инструментальные стали - заэвтектоидные стали марок 9ХС, ХВГ, ХВ5 и др., легированные хромом, волльфрамом, марганцем, кремнием и др.Их применяют для изготовления инструментов, работающих при малых скоростях резания для ручной обработки (развертки, метчики, плашки и т.п.).

Б ыстрорежущие стали - теплостойкие ледебуритные стали марок Р6М5, Р6М5К5, Р6М5Ф3 и др., легированные вольфрамом, молибденом, кобальтом и ванадием. Состав и свойства быстрорежущих сталей приведены в табл. 2.8. Главной отличительной способностью современных быстрорежущих сталей является их красностойкость (способность сохранять высокую твердость и износостойкость при нагреве до температур красного каления) до 600 ОС. В марках быстрорежущих сталей вначале приводят букву «Р», за ней следует цифра, указывающая содержание вольфрама. Во всех быстрорежущих сталях содержится около 4% хрома, но в обозначении марки буквы «Х» нет. Ванадий обозначается, если его содержание более 2%. Содержание углерода в марке не указывается. Обычно его содержится 0.7-1.2%.

Таблица 2.8. Состав и свойства быстрорежущих сталей

| Марка быстрорежущей стали | Химический состав | Прочность σи, ГПа | Твердость HRC | |||||

| C | W | Mo | Cr | V | Co | |||

| Р6М5 | 0,85 | 5,2 | 1,9 | < 0,5 | 3,3 … 3,4 | |||

| Р6М5Ф3 | 0,5 | 5,2 | 2,5 | < 0,5 | 2,7 … 2,8 | |||

| Р6М5К5 | 0,85 | 6,5 | 2,5 … 2,8 | |||||

| Р9М4К8 | 1,05 | 3,2 | 2,3 | 2,3 … 2,4 |

Быстрорежущие стали применяют для изготовления инструментов сложной формы (фасонные резцы, сверла, зенкеры, машинные развертки и метчики, накатные плашки, протяжки, концевые, отрезные и червячные фрезы, долбяки и др.).

Таблица 2.9. Выбор марки быстрорежущей стали

| Способ резания | Обрабатываемый материал | ||

| Углеродистые стали | Легированные конструкционные стали | Коррозион-ностойкие стали | |

| Точение, строгание, долбление | Р6М5Ф3 | Р6М5К5 | Р6М5К5 |

| Сверление | Р6М5 | Р6М5К5 | Р9М4К8 |

| Зенкерование и развертывание | Р6М5 | Р6М5Ф3 | Р6М5К5 |

| Фрезерование | Р6М5 | Р6М5К5 | Р9М4К8 |

| Протягивание | Р6М5Ф3 | Р6М5Ф3 | Р6М5К5 |

| Резьбонарезание | Р6М5 | Р6М5Ф3 | Р6М5К5 |

| Зубонарезание | Р6М5 | Р6М5К5 | Р9М4К8 |

Марки быстрорежущих сталей выбирают в зависимости от способа и характера резания, вида инструмента и механических свойств обрабатываемого материала по табл. 2.9.

Металлокерамические твердые сплавы, получаемые методом порошковой металлургии состоят из твердых карбидов W, Ti, Ta и вязкой связки Со. Чем выше содержание Со, тем выше ударная вязкость, но ниже твердость. Температура красностойкости таких сплавов до 1000 – 1050 ОС.

Таблица 2.10. Состав и свойства твердых сплавов

| Марка твердого сплава | Химический состав | Прочность σи, ГПа | Твердость HRC | |||

| WC | TiC | TaC | Co | |||

| ВК3 | 0,97 | - | - | 0,03 | 1,18 | 91,0 |

| ВК6-ОМ | 0,94 | - | - | 0,06 | 1,27 | 90,5 |

| ВК6 | 0,94 | - | - | 0,06 | 1,52 | 88,5 |

| ВК8 | 0,92 | - | - | 0,08 | 1,67 | 87,5 |

| Т30К4 | 0,66 | 0,30 | - | 0,04 | 0,98 | 92,0 |

| Т15К6 | 0,79 | 0,15 | - | 0,06 | 1,18 | 90,0 |

| Т5К10 | 0,85 | 0,06 | - | 0,09 | 1,42 | 88,5 |

| Т5К12 | 0,83 | 0,05 | - | 0,12 | 1,67 | 87,0 |

| ТТ7К12 | 0,81 | 0,04 | 0,03 | 0,12 | 1,67 | 87,0 |

Разхличают:

а) однокарбидные твердые сплавы - сплавы марок ВК4, ВК6, ВК8 и др., содержащие карбид вольфрама и кобальт;

б) двухкарбидные твердые сплавы - сплавы марок Т30К4, Т15К6, Т5К10 и др., содержащие карбид вольфрама, карбид титана и кобальт;

в) трехкарбидные твердые сплавы - сплавы марок ТТ8К6, ТТ7К12 и др., содержащие карбид вольфрама, карбид титана, карбид танталла и кобальт.

Марки твердых сплавов выбирают в зависимости от способа и характера резания, а также механических свойств обрабатываемого материала по табл. 2.11 и 2.12.

Таблица 2.11. Выбор марки твердого сплава при точении

| Глубина резания | Обрабатываемый материал | ||||||

| Значение | Характер | Сталь | P | Коррозион-ностойкие стали | M | Чугун | K |

| до 0,4 мм | F | постоянная | Т30К4 | ВК6-ОМ | ВК3-М | ||

| переменная | Т15К6 | ТТ8К6 | ВК6-М | ||||

| от 0,4 мм до 2,0 мм | - | постоянная | |||||

| переменная | Т14К8 | ТТ10К8-Б | ВК6 | ||||

| свыше2,0 мм | R | постоянная | |||||

| переменная | Т5К10 | ВК8 |

Таблица 2.12. Выбор марки твердого сплава при фрезеровании

| Характер обработки | Обрабатываемый материал | ||||

| Сталь | P | Коррозион-ностойкие стали | M | Чугун | K |

| Окончательная | F | Т14К8 | ТТ10К8-Б | ВК6 | |

| Предварительная и окончательная | - | Т5К10 | ВК8 | ||

| Предварительная | R | ТТ7К12 | ТТ7К12 |

Минералокерамика - композиционный материал, представляющий собой кристаллиты, скрепленные аморфной стекловидной фазой: Для изготовления режущего инструмента применяются керамические материалы на основе оксида алюминия с добавками диоксида циркония, карбидов и нитридов титана, нитрида бора с кубической структурой, нитрида кремния.

Минералокерамику применяют в виде пластинок для оснащения токарных резцов, торцовых фрез и др. Для обработки мягких цветных металлов, а также обработки сталей и чугунов применяют инструменты из оксидной минералокерамики. Для обработки чугунов и закаленных сталей в легких условиях применяют инструмент из оксидно-карбидной минералокерамики. Инструменты из оксидно-нитридной минералокерамики могут применяться для обработки никелевых сплавов в легких условиях.

Сверхтвердые материалы - природные и синтетические материалы, обладающие наивысшей твердостью: а) природные алмаз, непригодные для ювелирных целей алмазы сортов "борт" и "конго"; б) синтетические алмазы - поликристаллический кубический карбид углерода; в) нитрид бора - поликристаллический кубический нитрид бора (ПКНБ).

Сверхтвердые материалы применяют в виде вставок и сменных многоранных пластин для оснащения резцов и торцовых фрез. Инструмент из природного и синтетического алмаза применяют для обработки цветных металлов, композиционных (твердых сплавов и стеклопластиков) и других материалов. Инструмент из нитрида бора применяют для обработки сталей (в том числе закаленных), чугунов и различных труднообрабатываемых сплавов.

Металлокерамические твердые сплавы применяют в виде напайных пластин для оснащения резцов, сверл, зенкеров, разверток и фрез, а также сменных многогранных пластинок для резцов, сверл и фрез. Некоторые виды инструментов (фасонные резцы, сверла, концевые фрезы и др.) изготавливают вышлифовкой из твердосплавных заготовок.

2.5 Керамические и композиционные материалы.

В современном машиностроении увеличивается многообразие применяемых керамических материалов. Такие материалы могут работать при температурах до 2500 ОС, когда жаропрочные металлические сплавы уже беспомощны, имеют в 2-3 раза более низкую плотность и твердость близкую к твердости алмаза, отличные диэлектрические характеристики (хотя имеется и проводящая керамика), высокую химическую стойкость. Различают электрокерамику (электропроводимость, пьезоэлектрические свойства – Al2O3, SiC, Si3N4), магнетокерамику (магнитные свойства - ферриты), оптокерамику (прозрачность, поляризация, флуоресцентность – SiO2, Y2O3, CdS), хемокерамику (абсорбционная способность, каталитическая активность – ZnO, BaS, ZrB2), биокерамику (биологическая совместимость – системы оксидов), термокерамику (жаропрочность, ТКЛР, теплоемкость – B4C, BeS, MgO), механокерамику (твердость, прочность, триботехнические свойства – BN, TiN, WC), ядерную керамику (радиационная стойкость, сечение захвата нейтронов – UO2, ThS, BeO), сверхпроводящую керамику (системы La-Y-Ba-Sr-Cu-O).

Сформулированы основные требования к деталям из керамики. В нагруженных зонах не должно быть концентраторов напряжений. Металлические и керамические сопрягающиеся части должны иметь похожий ТКЛР. Принципиальными недостатками керамических материалов являются их хрупкость и сложность обработки. К основным областям применения керамики относятся режущий инструмент, детали двигателей внутреннего сгорания и газовых турбин.

Зачастую требования, предъявляемые к материалам, могут носить противоречивый характер. Удовлетворить эти требования можно, используя композиционные материалы. Композиционным материалом, или композитом, называют объемную гетерогенную систему, состоящую из сильно различающихся по свойствам, взаимно не растворимых компонентов, строение которой позволяет использовать преимущество каждого из них. Спектр свойств композитов невозможно получить при использовании обычных материалов.

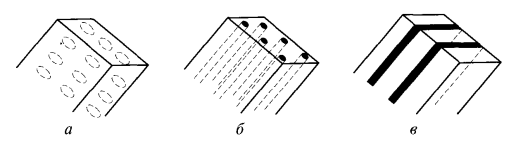

Композиты состоят из сравнительно пластичного матричного материала - основы, которая связывает композицию в монолит и придает ей форму, и более твердых и прочных компонентов, являющихся наполнителями. Различают композиты с металлической, полимерной и керамической матрицей. По типу упрочняющих наполнителей композиционные материалы подразделяют на дисперсно-упрочненные, волокнистые и слоистые.

Рис.2.1. Схемы строения композитов: а – дисперсно-упрочненные, б – волокнистые, в – слоистые.

При дисперсном упрочнении частицы блокируют процессы скольжения. Эффективность упрочнения зависит от вида частиц, их объемной концентрации и от их равномерного распределения в матрице. Обычно применяют Al2O3, SiO2, BN, SiC, имеющие малую плотность и высокий модуль упругости. В качестве основы чаще всего применяют алюминиевый сплав, реже никель. Характерный представитель - материал САП (спеченная алюминиевая пудра). Марки САП, применяемые в России содержат от 6 до 23% упрочняющей фазы. С увеличением объемной концентрации оксида алюминия возрастает прочность композита. Материалы типа САП обладают высокой жаропрочностью и превосходят все деформируемые алюминиевые сплавы. Так прочность САП при 400 ОС в 5 раз выше прочности дюралюминия.

Другим характерным представителем класса композиционных материалов является синтегран (синтетический гранит). Его используют для изготовления ответственных деталей измерительных устройств, высокоточных и специальных станков. Синтегран состоит из полимерного связующего на эпоксидной основе и минеральных наполнителей и заполнителей.

Широко используютвысокопрочные композиты, армированные стеклянными волокнами - стеклопластики. Слоистые стеклопластики на основе тканей называются стеклотекстолитами. В качестве связующего в них используются термореактивные и термопластичные смолы.

Композиты на основе высокопрочных арамидных волокон называются органопластиками. Это самые легкие полимерные композиты (ρ = 1250 кг/м3). По удельной прочности на растяжение они занимают ведущее место среди конструкционных материалов. Материалами нового поколения являются металлоорганопластики – алоры, состоящие из чередующихся слоев алюминиевого сплава и органопластика. Такой материал обладает высокой трещиностойкостью.

Наиболее перспективными композитами являются углепластики – композиты на основе высокопрочных углеродных волокон. Они обладают высокими прочностью и жесткостью, термостойкостью до 570 ОС, низким ТКЛР, стойкостью к агрессивным средам, технологичны в изготовлении. В машиностроении из них изготавливают корпусные детали, элементы приводов, фильтры для агрессивных жидкостей.

Пластики с армированием волокнами бора называются боропластиками. Их применяют для изготовления изделий, работающих при повышенных температурах. В качестве связующего применяются как смолы, так и металлы с малой плотностью (Al, Mg, Ti).

Для наиболее высоких температур в качестве матричного материала применяют керамику, несмотря на отсутствие пластичности. В некоторой степени этот недостаток компенсируют за счет армирующих волокон, тормозящих развитие трещин.

Материалами основы композитов со слоистым строением, которые также называют ламинатами, служат пластмасса, металл или керамика. Такие материалы также широко применяются в строительстве и машиностроении.

Полимерные материалы

Полимерами называются высокомолекулярные химические соединения, состоящие из многочисленных маломолекулярных звеньев одинакового строения. Различают природные (каучук, целлюлоза, асбест, шерсть) и синтетические полимеры, получаемые в процессе синтеза из низкомолекулярных соединений.

Своеобразие свойств полимеров определяется их структурой. Различают линейную, линейно-разветвленную, лестничную и пространственную структуры. Большинство полимеров диэлектрики и относятся к немагнитным веществам. Из всех конструкционных материалов им свойственна наименьшая теплопроводность и наибольшая теплоемкость.

На основе органических и элементоорганических полимеров получают пластические массы. Они состоят из нескольких компонентов: связующего вещества, наполнителя (твердые материалы органического и неорганического происхождения), пластификатора (нелетучая жидкость с низкой температурой замерзания, обычно сложные эфиры), а также стабилизаторы, красители, отвердители и т.п. Для пластмасс характерны низкая плотность, высокая коррозионная стойкость, высокие диэлектрические свойства, хорошая окрашиваемость в любые цвета, мехвнические свойства широкого диапазона, антифрикционные свойства, теплоизоляционные свойства, высокие адгезионные свойства, хорошие технологические свойства. Недостатками является невысокая для большинства пластмасс теплостойкость (120 ОС), хотя для некоторых видов пластмасс эту характеристику удалось довести до 400 ОС, низкая твердость, склонность к старению, ползучесть.

По характеру связующего вещества пластмассы подразделяют на термопласты и реактопласты. Среди термопластов наиболее популярны полиэтилен, полипропилен, полистирол, пенополистирол, поливинилхлорид, фторопласт, полиамид (капролон), полиуретан, оргстекло, поликарбонат. Среди реактопластов фенопласты (бакелит, фенолформальдегид), аминопласты (карбамидоформальдегидные и альдегидные смолы), волокниты, асбоволокниты, стекловолокниты, гетинакс, древесно-слоистые пластики (ДСП), текстолиты и стеклотекстолиты.

Резины также относятся к полимерным материалам. Резина состоит из смеси каучука (натурального или искусственного), наполнителя (сажа, оксид кремния, мел, тальк), мягчителя (канифоль, вазелин), противостарителя (парафин), элементов вулканизации (сера, оксид цинка), красители. Резина имеет высокие эластичные свойства, высокую упругость и сопротивляемость разрыву, обладает малой плотностью, стойка к истиранию. В зависимости от условий эксплуатации различают резины общего и специального назначения, среди которых выделяют бензомаслостойкие, теплостойкик, морозоустойчивые (до -80 ОС) и химически стойкие.

Сложные вещества на основе полимеров, способные при затвердевании образовывать прочные пленки и хорошо прилипающие к различным материалам называют клеями. Во многих случаях клеевое соединение является единственно возможным решением, обеспечивающим прочность конструкции. Недостатком таких соединений является сравнительно невысокая теплостойкость при длительной эксплуатации и низкая прочность при несимметричном нагружении и неравномерном отрыве. Клеи выпускаются а виде пленок, паст, жидкостей.

Контрольные вопросы к главе 2