При выборе типа подшипника необходимо соблюдать следующие условия:

- выбирают шариковые – радиальные

- выбирают шариковые – радиальные

- выбирают шариковые радиально-упорные или роликовые конические.

- выбирают шариковые радиально-упорные или роликовые конические.

V – коэффициент, учитывающий вращение колец подшипника:

V=1 – при вращении внутреннего кольца;

V=1,2 – при вращении наружного кольца.

Таким образом, выбираем роликовые конические подшипники средней серии, габариты подшипников выбираем по диаметру вала в месте посадки подшипников.

Параметры подшипников качения (согласно ГОСТ 333-79)

Параметры подшипников качения (согласно ГОСТ 333-79)

| Вал | Обозначение |

| Размеры, мм | Грузоподъем-ность | Факторы нагрузки | |||||||||

| d | D | T | b | c | r |

|

|

| e | Y |

| |||

| Б | 25,25 | 2,5 | 0,8 | 0,28 | 2,16 | 1,19 | ||||||||

| Т | 3,0 | 1,0 | 81,5 | 0,33 | 1,8 | 0,99 |

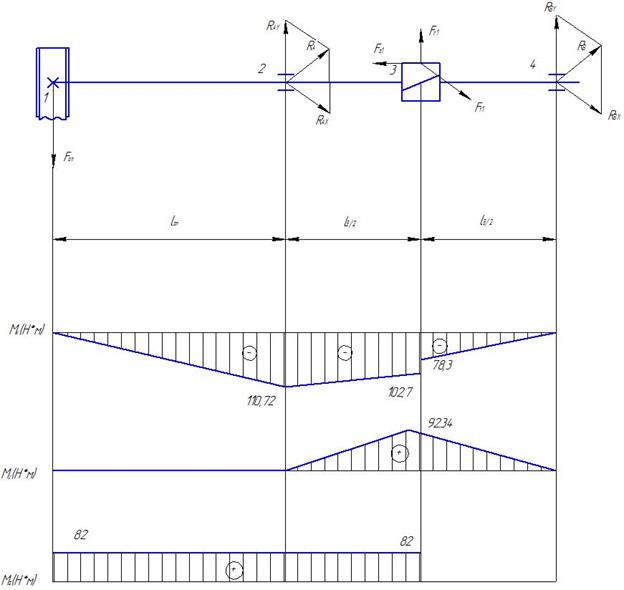

5. Построение эпюр изгибающих и крутящих моментов.

5. Построение эпюр изгибающих и крутящих моментов.

Быстроходный вал (вал – шестерня)

Дано:

Решение:

1.Вертикальная плоскость

а) определяем опорные реакции, Н:

Проверка:

б) строим эпюру изгибающих моментов относительно оси Х

В характерных сечениях, Н*м:

2.Горизонтальная плоскость

а) определяем опорные реакции, Н:

Проверка:

б)строим эпюру изгибающих моментов относительно оси У

б)строим эпюру изгибающих моментов относительно оси У

в характерных сечениях, Н*м:

3Строим эпюру крутящих моментов, Н*м:

4. Определяем суммарные радиальные реакции, Н:

5. Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

5. Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

5.2. Тихоходный вал (вал – колесо)

5.2. Тихоходный вал (вал – колесо)

Построение эпюр изгибающих и крутящих моментов.

Дано:

Решение:

1.Вертикальная плоскость

а) определяем опорные реакции, Н:

Проверка:

б) строим эпюру изгибающих моментов относительно оси Х

В характерных сечениях, Н*м:

2.Горизонтальная плоскость

а) определяем опорные реакции, Н:

Проверка:

б)строим эпюру изгибающих моментов относительно оси У

в характерных сечениях, Н*м:

3Строим эпюру крутящих моментов, Н*м:

4. Определяем суммарные радиальные реакции, Н:

5. Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

5. Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

Проверочный расчет подшипников

Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъемности с базовой, или базовой долговечности с требуемой, по условиям:

Быстроходный вал

Проверить пригодность подшипника 7308 быстроходного вала цилиндрического редуктора. Частота вращения кольца подшипника  . Осевая сила в зацеплении

. Осевая сила в зацеплении  . Реакции в подшипниках

. Реакции в подшипниках  . Подшипники установлены враспор. Характеристика подшипников:

. Подшипники установлены враспор. Характеристика подшипников:

Требуемая долговечность подшипника:

Для зубчатых редукторов ресурс работы подшипников может превышать 36000 ч (таков ресурс самого редуктора), Но не должен быть менее 10000  ч (минимально допустимая долговечность подшипника).

ч (минимально допустимая долговечность подшипника).

а) Определим коэффициент осевого нагружения е:

б) Определим осевые составляющие радиальных нагрузок:

в) Определяем осевые нагрузки подшипников.

в) Определяем осевые нагрузки подшипников.

Так как  то

то

г) Определяем отношения:

д) Уточняем коэффициент влияния осевого нагружения. Так как  то

то

е) Из соотношений  выбираем соответствующие формулы для определения

выбираем соответствующие формулы для определения  :

:

ж) Определяем динамическую грузоподъемность по максимальной эквивалентной нагрузке  :

:

Подшипник пригоден.

Тихоходный вал

Проверить пригодность подшипника 7311 тихоходного вала цилиндрического редуктора. Частота вращения кольца подшипника  . Осевая сила в зацеплении

. Осевая сила в зацеплении  . Реакции в подшипниках

. Реакции в подшипниках  . Подшипники установлены враспор. Характеристика подшипников:

. Подшипники установлены враспор. Характеристика подшипников:

а) Определим коэффициент осевого нагружения е:

б) Определим осевые составляющие радиальных нагрузок:

в) Определяем осевые нагрузки подшипников.

в) Определяем осевые нагрузки подшипников.

Так как  то

то

г) Определяем отношения:

д) Уточняем коэффициент влияния осевого нагружения. Так как  то

то

е) Из соотношений  выбираем соответствующие формулы для определения

выбираем соответствующие формулы для определения  :

:

ж) Определяем динамическую грузоподъемность по максимальной эквивалентной нагрузке  :

:

Подшипник пригоден.

7. Конструирование зубчатых колес.

7. Конструирование зубчатых колес.

Конструктивные размеры зубчатого колеса.

| Элемент колеса | Параметр | Способ получения заготовки (ковка) |

| обод | диаметр |

|

| толщина |

| |

| ширина |

| |

| ступица | внутренний диаметр |

|

| наружный диаметр |

| |

| толщина |

| |

| длина |

| |

| диск | толщина |

|

| радиусы закруглений и уклон |  ; ;

| |

| отверстия | - |

8. Конструктивные размеры корпуса редуктора.

8. Конструктивные размеры корпуса редуктора.

Толщина стенок корпуса и крышки

Толщина фланцев (поясов) корпуса и крышки:

верхнего пояса корпуса и пояса крышки:

b = 1,5δ = 1,5·9= 13,5 мм; b1 = 1,5δ1 = 1,5·9 = 13,5 мм;

нижнего пояса корпуса

р = 2,35δ = 2,35·9 = 21,15 мм; принимаем р = 21мм.

Толщина ребер основания корпуса m=(0.85...1)  =7,65...9 мм

=7,65...9 мм

принимаю m= 9 мм

Толщина ребер крышки m1=(0.85...1)  =7,65...9мм принимаю m1= 9 мм

=7,65...9мм принимаю m1= 9 мм

Диаметры болтов:

-фундаментных  . Принимаем фундаментные болты с резьбой М20;

. Принимаем фундаментные болты с резьбой М20;

-болтов, крепящих крышку к корпусу у подшипника,

d2 = (0,7~0,75)d1 = (0,7~ 0,75)20= 14..15 мм; принимаем болты с резьбой M16;

-болтов, соединяющих крышку с корпусом, d3 = (0,5 ~ 0.6)d1= (0,5~0,6)20= 10..12 мм; принимаем болты с резьбой M12.

Уточненный расчет валов

Считаем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения — по нулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [s]. Прочность соблюдена при s > [s].

Будем производить расчет для предположительно опасных сечений каждого из валов.

Ведущий вал

Материал вала – сталь 45, термическая обработка – улучшение.

При диаметре заготовки до 90 мм ( ) среднее значение σв= 780 МПа.

) среднее значение σв= 780 МПа.

Предел выносливости при симметричном цикле изгиба:

Предел выносливости при симметричном цикле касательных напряжений:

Сечение А—А. Это сечение при передаче вращающего момента от электродвигателя через поликлиноременную передачу рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки. Коэффициент запаса прочности:

где амплитуда и среднее напряжение от нулевого цикла

.

.

При d=32мм; b=10мм; t=4мм

Принимаем

ГОСТ 16162 - 78 указывает на то, чтобы конструкция редукторов предусматривала возможность восприятия радиальной консольной нагрузки, приложенной в середине посадочной части вала. Величина этой нагрузки для одноступенчатых зубчатых редукторов на быстроходном валу должна быть 2,5  при

при

Приняв у ведомого вала длину посадочной части под шкив равной длине шкива l = 45 мм, получим изгибающий момент в сечении А - А от консольной нагрузки:  .

.

Принимаем

Коэффициент запаса прочности по нормальным напряжениям:

Коэффициент запаса прочности по нормальным напряжениям:

Результирующий коэффициент запаса прочности

Ведомый вал

Материал вала – сталь 45 улучшенная; σв = 570 МПа

Пределы выносливости

σ-1= 0,43*570 =246 МПа,

τ-1 =0,58* σ-1= 142 МПа.

Сечение А-А. Диаметр вала в этом сечении 50 мм.

Концентрации напряжений обусловлена наличием шпоночной канавки [1, табл. 8.5]:  ; масштабные факторы εσ=0,82; ετ = 0,7 [1, табл. 8.8]; коэффициенты ψσ= 0,15, ψτ= 0,1.

; масштабные факторы εσ=0,82; ετ = 0,7 [1, табл. 8.8]; коэффициенты ψσ= 0,15, ψτ= 0,1.

Крутящий момент  Н∙мм.

Н∙мм.

Изгибающий момент в горизонтальной плоскости:

Изгибающий момент в вертикальной плосктости:

Суммарный изгибающий момент в сечении А-А:

Момент сопротивления кручению (d=50мм; b=16мм; t1=6 мм):

Момент сопротивления изгибу:

Амплитуда и среднее напряжение цикла касательных напряжений:

Амплитуда нормальных напряжений изгиба:

Коэффициент запаса прочности по нормальным напряжениям:

Коэффициент запаса прочности по касательным напряжениям:

Результирующий коэффициент запаса прочности для сечения А-А:

получился близким к коэффициенту запаса  =3,87. Это незначительное расхождение свидетельствует о том, что консольные участки валов, рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт, оказываются прочными и что учёт консольной нагрузки не вносит существенных изменений. Фактическое расхождение будет еще меньше, так как посадочная часть вала бывает короче, чем длина полумуфты, что уменьшает значения изгибающего момента и нормальных напряжений. По той же причине проверять прочность в сечениях Б-Б и В-В нет необходимости.

=3,87. Это незначительное расхождение свидетельствует о том, что консольные участки валов, рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт, оказываются прочными и что учёт консольной нагрузки не вносит существенных изменений. Фактическое расхождение будет еще меньше, так как посадочная часть вала бывает короче, чем длина полумуфты, что уменьшает значения изгибающего момента и нормальных напряжений. По той же причине проверять прочность в сечениях Б-Б и В-В нет необходимости.