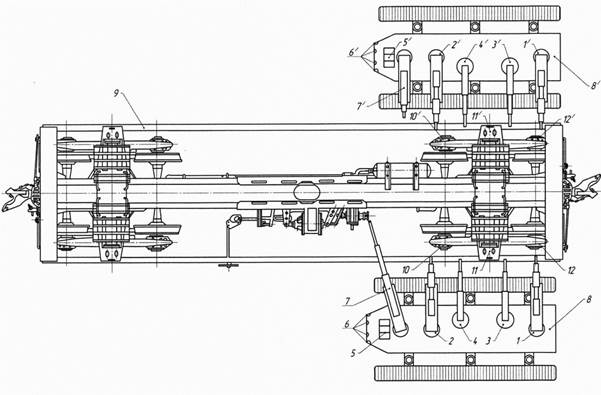

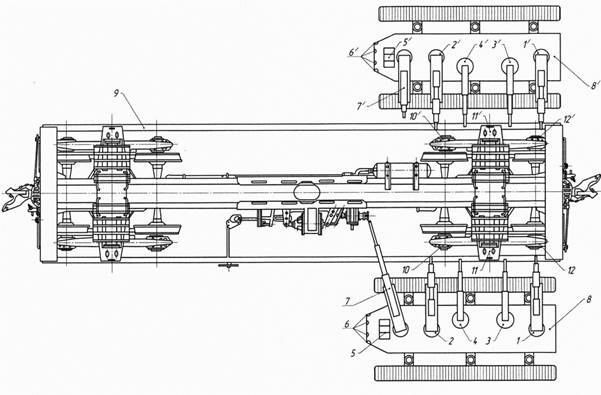

Рисунок 1 - Приведена принципиальная схема передвижного робототехнического средства относительно диагностируемого грузового вагона.

Рисунок 1 - Приведена принципиальная схема передвижного робототехнического средства относительно диагностируемого грузового вагона.

Полезная модель относится к области диагностического оборудования на железнодорожном транспорте и предназначена для проведения технического обслуживания грузового вагона о соответствии параметров контролируемых узлов подвижного состава нормативным значениям.

В парке прибытия производятся технический осмотр подвижного состава бригадами пункта технического осмотра (ПТО), которые осуществляют осмотр вагонов для оценки технического состояния и выявляют вагоны, требующие отцепочного ремонта. Одновременно с осмотром состава осмотрщики вагонов осуществляют отпуск тормозов при помощи выпускных клапанов. Осмотр состава производится группами по два осмотрщика с обеих сторон состава. Одновременно слесари по отпуску тормозов (по одному) проходят вдоль состава и выпускают воздух из тормозных цилиндров и запасных резервуаров. Выявленные неисправности размечают мелом в соответствии с технологическим процессом.

Техническим результатом является расширение функциональных возможностей устройства за счет идентификации подвижного состава и отпуска тормозов при осмотре подвижного состава на ПТО.

Технический результат достигается тем, что в робототехническое средство для проведения технического обслуживания грузовых вагонов, включающее размещенные на телескопических штангах системы автоматизированного визуального контроля и диагностики, блок обработки информации, блок вычисления диагностических параметров, блок сравнения результатов диагностирования с нормативными показателями, блок задания диагностических параметров, блок формирования данных диагностики, блок памяти, блок передачи данных, блоки приема данных, блок АРМ оператора ПТО и блок принятия решения, дополнительно введены видеокамера, не менее четырех ультразвуковых датчиков, блок идентификации подвижного состава, манипулятор отпуска тормозов и блок управления манипулятором, которые установлены на робототехническом средстве, причем видеокамера соединена через блок обработки информации с блоком идентификации подвижного состава, который в свою очередь соединен с блоком формирования данных диагностики, ультразвуковые датчики подключены к блоку обработки информации, а манипулятор отпуска тормозов через блок управления манипулятором соединен с блоком обработки информации.

Введение в робототехническое средство для проведения технического обслуживания грузовых вагонов, видеокамеры и блока идентификации подвижного состава позволяет идентифицировать подвижной состав на ПТО, оснащение системой обнаружения препятствий на основе ультразвуковых датчиков позволяет обнаруживать препятствия и объезжать их, а применение манипулятора отпуска тормозов позволяет производить разрядку тормозов.

Рисунок 1 - Приведена принципиальная схема передвижного робототехнического средства относительно диагностируемого грузового вагона.

Рисунок 1 - Приведена принципиальная схема передвижного робототехнического средства относительно диагностируемого грузового вагона.

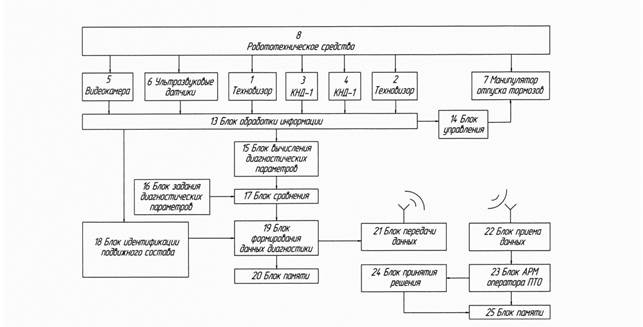

Рисунок 2 - блок-схема аппаратно-программного устройства робототехнического средства.

Робототехническое средство для проведения технического обслуживания грузовых вагонов включает 1 и Г, 2 и 2' - комплексы типа «Техновизор»; 3 и 3', 4 и 4' - комплексы типа «КНД-1»; 5 и 5' -видеокамера; 6 и 6' - ультразвуковые датчики; 7 и Т - манипулятор отпуска тормозов; 8 - робототехническое средство; 9 - грузовой вагон; 10 и 10', 11 и 11', 12 и 12' - соответственно контролируемые позиции грузового вагона; 13 - блок обработки информации; 14 - блок управления; 15 - блок вычисления диагностических параметров; 16 - блок задания диагностических параметров; 17 - блок сравнения; 18 - блок идентификации подвижного состава; 19 - блок формирования данных диагностики; 20 - блок памяти; 21 - блок передачи данных; 22 - блок приема данных; 23 - блок АРМ оператора ПТО; 24 - блок принятия решения; 25 - блок памяти.

Робототехническое средство для проведения технического обслуживания грузовых вагонов работает следующим образом.

Робототехническое средство 8 для проведения технического обслуживания грузовых вагонов располагается на асфальтированном участке, параллельно ж/д пути, на котором расположен железнодорожный подвижной состав. Его работа заключается в повторении прохода осмотрщика по позициям осмотра, выявление неисправностей, сохранении информации о вагоне и его состоянии, а также передачи этой информации оператору ПТО.

Когда вагон 9 (состав) находится на пути осмотра, по сигналу оператора ПТО, робототехническое средство 8 начинает автоматическое движение по позициям осмотра, для этого комплекс установлен на гусеничную или колесную базу (рис. 1). Робототехническое средство 8 оснащено системой обнаружения препятствий на основе ультразвуковых датчиков 6 и для ориентации робототехнического средства при движении по заданной траектории. Находясь перед позицией осмотра, при помощи видеокамеры 5 считывается видимая информация на вагоне: номер, дата изготовления, проведенный последний ремонт на вагоне и т.д. Результаты видеофиксации через блок обработки информации 13 аппаратно-программного устройства робототехнического средства 8 (рис. 2) поступают в блок идентификации подвижного состава 18, после чего передаются в блок формирования данных диагностики 19 и заносятся в блок памяти 20.

Робототехническое средство 8 посредством видеокамеры 5 распознает клапан воздухораспределителя тормозной системы и через блок обработки информации 13 предает сигнал на блок управления 14 для приведения в действие манипулятора отпуска тормозов 7 и осуществляет отпуск тормозов.

После этого две телескопические штанги, на которых закреплены комплексы типа «Техновизор» 1 и 1', 2 и 2', и две телескопические штанги с комплексами типа «КНД-1» 3 и 3', 4 и 4' (рис. 1) одновременно выдвигаются вдоль левой и правой сторон контролируемой тележки и затем выполняют необходимые измерения (в соответствии с Инструкцией).

При этом комплекс типа «Техновизор» 1 и 1', 2 и 2' проводит измерение геометрических параметров грузового вагона:

- на позиции 10 и 10' - контроль первой колесной пары с наружной стороны (толщины и ширины обода, уширения и откола обода колеса, вертикального подреза гребня и др.);

- на позиции 11 и 11' - измерение геометрических параметров рессорного подвешивания, зазоров между скользунами, тормозных колодок, башмаков, подвесок триангелей и их крепления, рамы тележки, трафаретов и др.;

- на позиции 12 и 12' - контроль параметров второй колесной пары и остальных деталей тележки (в соответствии с позицией 10 и 10').

При измерении геометрических параметров, проводимом комплексом типа «Техновизор» 1 и 1', 2 и 2', одновременно и параллельно работает комплекс типа «КНД-1» 3 и 3', 4 и 4', который выявляет на вышеуказанных позициях наличие трещин в литых деталях грузового вагона (боковая рама, надрессорная балка, колесо первой и второй колесных пар и др.).

Результаты измерения через блоки 1-4 аппаратно-программного устройства робототехнического средства 8 (рис. 2) поступают в блок обработки информации 13, после чего в блоке 15 производится вычисление диагностических параметров. Далее в блоке 17 проводится сравнение результатов диагностирования с нормативными показателями, заданными в блоке 16, а результаты сравнения формируются в блоке 19 и заносятся в блок памяти 20 (в виде «Колесо целое», «Рама целая» или, наоборот, они дефектны). Результаты диагностирования из блока 19 по беспроводной связи через блоки 21, 22 поступают на АРМ оператора ПТО 23 с записью в блоке 25 и далее в блок 24 для принятия решений о необходимом виде ремонта или дальнейшей эксплуатации, которые сохраняются в блоке памяти 25.

После завершения необходимых измерений на выбранных позициях контроля робототехническое средство 8 по команде, поступающей с аппаратно-программного устройства, перемещается на следующие позиции контроля.

Предлагаемое робототехническое средство для проведения технического обслуживания грузовых вагонов позволяет:

1 осуществлять идентификацию подвижного состава, считывать бортовой номер вагона, дату его изготовления, последний проведенный ремонт на вагоне и другую информацию;

2 снизить численность осмотрщиков, занятых на техническом обслуживании вагонов с отпуском тормозов;

3 повысить уровень качества технического обслуживания вагонов;

4 сократить время на техническое обслуживание на 15-20%;

5 повысить производительность на 10-15%.