Технология машиностроения.

Раздел 2. Основы теории резания.

Лабораторная работа 2. Режущий инструмент для обработки отверстий

Цель работы

Изучить конструктивные элементы режущего инструмента для обработки отверстий, выполнить измерения геометрических параметров спирального сверла.

Задание

2.1. Изучить конструктивные элементы и геометрические параметры спирального сверла, зенкера и развертки.

2.2. Измерить линейные и угловые размеры спирального сверла.

Общие сведения

Спиральное сверло

Спиральные сверла применяют для получения сквозных и глухих цилиндрических отверстий в сплошном материале.

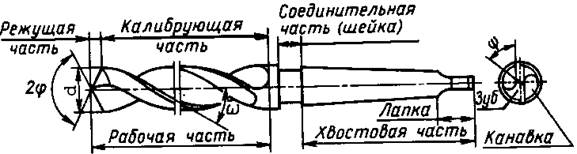

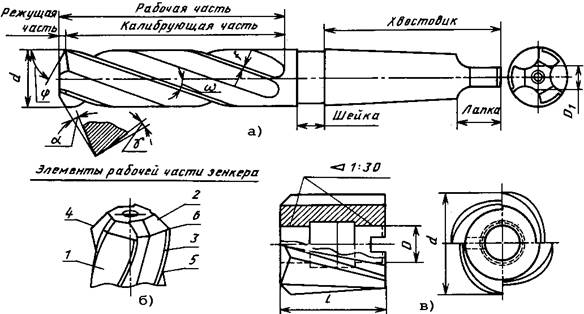

Спиральное сверло (рис.4.1) состоит из рабочей части, включающую в себя режущую и калибрующую или направляющую части, соединительную часть (шейку) и хвостовую часть с лапкой.

Рис. 4.1. Части и элементы спирального сверла с коническим хвостовиком

Рабочая часть сверла образована двумя зубьями, свернутыми в спираль. Зубья обеспечивают процесс резания, а спиральные канавки служат для отвода стружки.

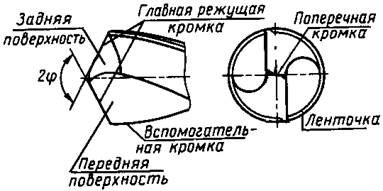

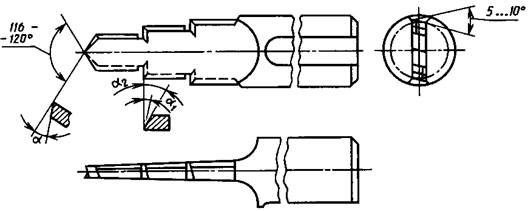

Режущая часть сверла (рис.4.2) состоит из двух главных режущих кромок, образованных пересечением двух передних и двух задних поверхностей; двух вспомогательных кромок, образованных пересечением передних поверхностей и ленточек, и поперечной кромки, образованной двумя задними поверхностями зубьев.

Хвостовая часть сверла служит для закрепления сверла и изготавливается цилиндрической для сверл небольшого размера (диаметр сверла до10 мм) и в этом случае сверло крепится в патроне. Сверла больших размеров закрепляют в конической части шпинделей станков, поэтому их хвостовая часть делается конической.

Лапка служит для освобождения сверла из конуса шпинделя и предохраняет сверло от проворачивания.

Рис.4.2. Режущая часть спирального сверла

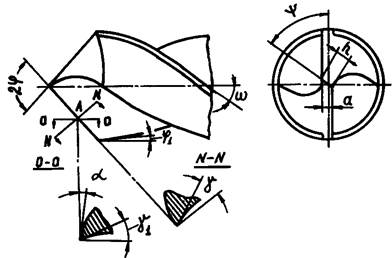

К геометрическим параметрам режущей части сверла относятся: угол при вершине 2φ (рис.4.3), передний угол γ, задний угол α, угол наклона перемычки Ψ и угол наклона винтовой канавки ω.

Рис.4.3.Геометрические параметры режущей части сверла

Угол при вершине 2φ – угол между двумя главными режущими кромками. Для обработки стали, чугуна, твердой бронзы используют сверла с углом 2φ в диапазоне 116-1200, медь, латунь и алюминиевые сплавы – 125-1400, пластмассы 80-1100.

Передний угол γ измеряется в плоскости N-N, между касательной к передней поверхности в рассматриваемой точке А (рис.4.3.) режущей кромки и нормалью к поверхности вращения режущей кромки вокруг оси сверла. Передний угол в спиральных сверлах изменяется вдоль главной режущей кромки от наибольшего своего значения (25-300) для периферийной точки режущей кромки, расположенной на расстоянии d/2 от оси сверла, до наименьшего значения 0-20 около поперечной режущей кромке.

Задний угол α в точке А режущей кромки- угол между касательной в той же точке к окружности ее вращения вокруг оси сверла. Задний угол измеряется в секущей плоскости 0-0, параллельной оси сверла. Он неодинаковый вдоль главной режущей кромки: в периферийной точке задний угол α = 8° - 12°, а у оси сверла составляет 20° - 25°.

Угол наклона поперечной режущей кромки Ψ - это острый угол между осью симметрии сверла и направлением проекции поперечной режущей кромки на плоскость, перпендикулярную оси сверла. Для сверл диаметром до 12 мм угол Ψ составляет 47-50°, для сверл больших диаметров - от 50 до 60°.

Угол наклона винтовых канав ω - это угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Он влияет на отвод стружки и прочность сверла. С увеличением угла ω улучшается отвод стружки, но понижается прочность сверла. При обработке сталей средней, прочности угол ω составляет 18-30°, при обработке легких сплавов он равен 35-450.

Вспомогательный угол в плане φ1 образуется за счет выполнения рабочей части сверла с обратной конусностью и составляет 1-2°.

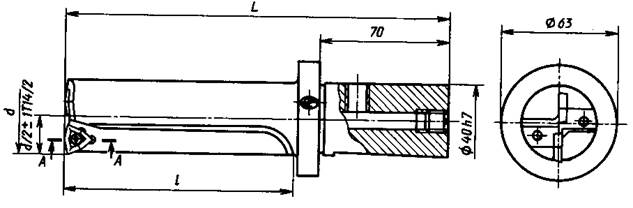

Для увеличения производительности обработки применяют сверла с пластинками из твердого сплава (рис.2.4).

Рис.4.4. Сверло с механическим креплением многогранных пластин из твердого сплава

Перовые сверла имеют более простую конструкцию по сравнению со спиральными сверлами. Режущую часть перового сверла выполняется в виде пластины (рис.4.5) из быстрорежущей стали или оснащают пластинами из твердого сплава. Такие сверла обладают повышенной жесткостью, и их применяют для обработки поковок, ступенчатых и фасонных отверстий.

Рис.4.5. Перовое сверло

Сверла для глубокого сверления

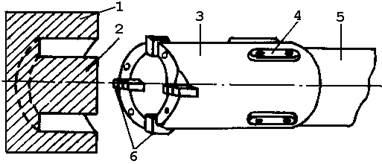

Под глубоким сверлением понимается сверление отверстий на глубину, превышающую диаметр сверла в 5-10 раз и более. Такие сверла применяют для сплошного (D<80 мм) и кольцевого (D>80 мм) сверления. На рис.4.6 представлена сверлильная головка для глубокого сверления с внутренним отводом стружки. Головка ввинчивается в трубчатую оправку, через отверстие которой в зону резания подается смазывающая охлаждающая жидкость (СОТЖ). Длина оправки определяется глубиной получаемого отверстия. При сверлении таким сверлом обеспечивается получение глубокого отверстия по 9 – 11-му квалитетам точности и шероховатость поверхности по параметру Rа = 2,5…0,63 мкм.

Рис.4.6. Головка для глубокого сверления

Рис.4.7. Кольцевое сверло: 1 – заготовка; 2 – сердечник; 3 – кольцевая головка; 4 – направляющие кулачки; 5 – трубчатая оправка; 6 – лезвия

В процессе кольцевого сверления (рис.4.7) обеспечивается обработка отверстий по 11-12-му квалитетам точности и шероховатость по параметру Rz = 10…40 мкм. На детали при сверлении образуется кольцевая канавка и сердечник 2.

Зенкеры и зенковки

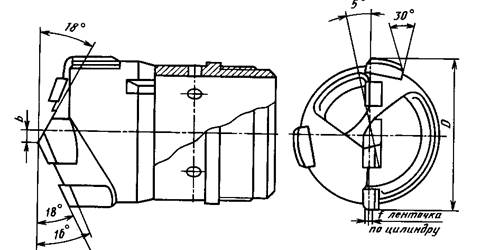

Зенкеры – осевой режущий инструмент, предназначенный для обработки отверстий после сверления, торцовых поверхностей заготовок с целью повышения точности (квалитет 11 – 12) и уменьшения шероховатости поверхности (Rz= 20…40 мкм). Хвостовые зенкеры имеют 3 зуба (рис.2.8, а), насадные от 4 - 6 зубьев (рис.2.4, б) и не имеют поперечной режущей кромки. Конструктивные элементы зенкера представлены на рис.4.8.

Рис. 4.8. Зенкер: а – из быстрорежущей стали, хвостовой; б – рабочая часть; в – насадной

Рабочая часть зенкера (рис.4.8б) состоит из главной передней поверхности 1; главной задней поверхности 2; вспомогательной задней поверхности (поверхности ленточки) 3; главной режущей кромки 4; вспомогательной режущей кромки 5; вершины зуба зенкера 6. Рабочая часть зенкера выполняет работу резанием. Режущие кромки располагаются под углом φ= 45…600 к оси зенкера. Направляющая часть определяет положение зенкера в отверстии и обеспечивает получение необходимого диаметра отверстия.

Передний γ задний α углы измеряются в плоскости, нормальной к режущей кромке.

Развертки

Развертки – осевой режущий инструмент для повышения точности формы и размеров отверстия и снижения шероховатости обработанной поверхности. Предназначена для

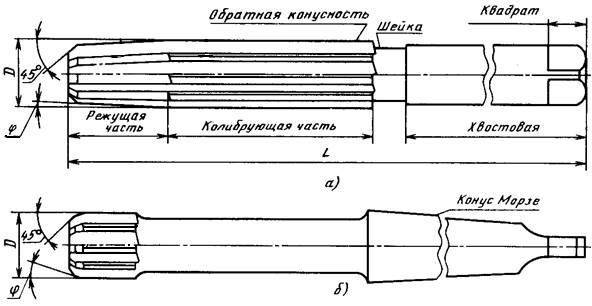

Рис. 4.9. Развертки для обработки цилиндрических отверстий: а – ручная; б - машинная

окончательной обработки отверстий с полем допуска по 6 – 11-му квалитетам и параметром шероховатости поверхности Rа=2,5…0,32 мкм. По способу применения развертки делятся на ручные и машинные, по форме обрабатываемого отверстия – на цилиндрические и конические, по методу закрепления на хвостовые и насадные, по конструкции – на цельные и сборные.

Конструктивные элементы развертки представлены на рис.2.9. Ручные развертки имеют цилиндрический хвостовик, на конце которого имеется квадрат для крепления в вороток. Машинные развертки изготавливают с коническим хвостовиком. Все развертки имеют четное число зубьев (6 – 12 и более) для возможности контроля размеров калибрующей ее части.