Рациональное использование шлифовальных кругов и станков должно обеспечивать высокую производительность обработки детали при требуемом уровне качества(точность, шероховатость и минимальная себестоимость).

Обеспечение данных условий достигается правильным:

- выбором метода шлифования (абразивное, алмазное и др.) и техническими характеристиками круга в соответствии с условиями обработки;

- подготовкой шлифовального круга к работе (уравновешивание, правка и т.п.);

- назначением оптимальных припусков на обработку;

- выбором оптимального режима шлифования;

- экономически целесообразной степенью автоматизации вспомогательных операций и др.

Выбор метода шлифования и технологических характеристик круга определяется главным образом физико-механическими характеристиками обрабатываемого материала и требуемыми показателями обработки. При этом руководствуются изложенными ранее положениями об обрабатываемости материалов шлифованием.

Припуск для шлифования

Величина припуска для шлифования зависит как от характеристик детали(материал, размеры, форма, точность, качество обрабатываемой поверхности и т. д.), так и заготовки(способ изготовления,дефектный слой и т. п.).

Припуск должен быть таким, чтобы с одной стороны, гарантировал обеспечение требуемого качества поверхностного слоя, с другой минимальную себестоимость обработки и высокий коэффициент использования материала

Kи=  ,

,

где Gд и Gз – все детали и заготовки.

В общем случае величина симметричного припуска для шлифования наружных и внутренних цилиндрических поверхностей может быть рассчитана по выражению:

∆ = 2Zв = 2[(Rz + Ba) +  ]

]

Zв – минимальный припуск на сторону (мкм);

Rz – высота микронеровностей предшествующего перехода, мкм

Ва – глубина дефектного слоя, полученного на предшествующем переходе, мкм;

εв – суммарная величина отклонений поверхности заготовки от заданной формы, мкм;

ξ – погрешность установки заготовки на операцию шлифования, мкм.

2. Расчет режимов резания при шлифовании

Большое число переменных параметров, влияющих на процесс шлифования не позволяют в настоящее время произвести точный теоретический расчет оптимального режима. Поэтому используют экспериментальные формулы, позволяющие учесть все основные условия шлифования.

Методика такого расчета заключается в следующем. Для данного условия шлифования принимают величину окружной скорости Vкр круга и продольной подачи (круглое шлифование), поперечной (для плоского). Скорость же детали рассчитывают по экспериментальным зависимостям выходных параметров процесса (шероховатость, точность, температура, силы или мощность, себестоимость операции) от параметров режима и графически определяют оптимальную окружную скорость детали, дающую наибольшую производительность (Vд*t = max). Обычно эти зависимости имеют следующий вид.

Шероховатость Ra =

Точность Ру/j ≤  ;

;

где δ – допуск на размер шлифуемой детали;

j – жесткость системы СПИД;

а < 1,0 – часть допуска, используемая в связи с отжимом детали.

Температура:

Мощность вращения круга(эффективная мощность)

Nэ ≥ PzVкр/75

Себестоимость шлифования

Р – минутная зарплата станочника;

τmax – максимальное время операции;

τo - вспомогательное время;

в - расходы на амортизацию круга;

G –масса материала снятого за период шлифования.

Решая каждую из зависимостей относительно Vд получим выражение вида:

Vд ≤ А/tk

где А - постоянная и известная величина для конкретных условий шлифования при уже выбранных (назначенных) значениях  и

и  .

.

Например, при заданной чертежом детали Ramax имеем:

находим

Оптимальные значения Vд и t определяют построением в двойной логарифмической системе координат зависимости Vд=f(t) для каждого из ограничивающих параметров (рис45).

Рис.45. Схема области допустимых режимов шлифования: 1.точность; 2.мощность; 3.температура; 4.шероховатость; 5.себестоимость

Область возможных величин Vд и t определяется многогранником abcdef, причем оптимальными будут режимы, при которых Vд*t=max. В рассматриваемом случае т.d. Значения Vдmax и Vдmin берут из паспорта шлифовального станка.

В практике для назначения режимов шлифования используют рекомендации справочников.

Определение расхода шлифовального круга

Расход кругов рассчитывают для работы одного станка или для обработки одной детали. Расход кругов для станков считают исходя из оптимального периода стойкости круга Т, расхода круга за установленный период “ а ” и расхода круга за правку “ в ”.

Круг имеет определенную величину износа ∆ и для плоского круга:

D - наружный диаметр круга до работы;

Dн - наименьший допустимый диаметр круга после износа.

Величина Dн определяется диаметром фланца для крепления круга или минимально допустимой окружной скоростью Vкр.

Число правок круга:

Тогда полезное время работы круга τкр определяется:

τкр = T× n

Разделив общее время работы одного станка τст на τкр получим число кругов, необходимых для выполнения данной работы:

С учетом процента брака m, получим:

При определении расхода круга на деталь исходят из удельного расхода абразива q = Qом/Qа (масса металла на массу абразива). Умножив q на массу полезной части круга W, получают массу металла снятого одним кругом.

Q = W∙q

Число кругов на обработку получают делением массы Q на массу слоя металла снимаемого с одной детали(масса заготовки – масса детали) умноженную на число деталей n.

3. Контроль качества абразивного инструмента

Качество шлифовальных кругов оценивается как на заводе изготовителе(проверяют уравновешенность, геометрическую точность, разрывную прочность, твердость круга), так и на заводах потребителях(разрывную прочность, режущую способность инструмента).

4. Правка абразивных инструментов

Правка – процесс восстановления режущей способности шлифовального круга.

Основными методами правки для абразивных шлифовальных инструментов являются:

- правка алмазными карандашами;

- алмазными роликами и брусками;

- без алмазными правящими инструментами.

1. Правка алмазными карандашами.

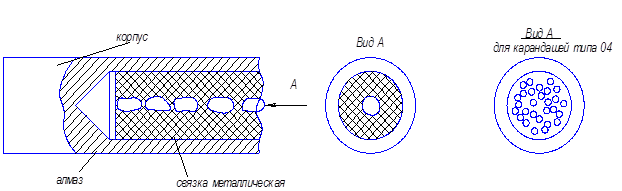

Алмазно-металлические карандаши (см. рис.46) различаются по расположению алмазов (ГОСТ 607-80*Е):

тип 01

Рис.46. Алмазный правящий карандаш

01- алмазы располагаются цепочкой по оси карандаша;

02- алмазы располагаются слоями;

03- алмазы располагаются по сфере;

04- алмазы располагаются произвольно.

Общее содержание алмазов в карандаше измеряется в каратах:

01- 0,5;1,0;

02- 1,0;2,0;

03- 1,2-1,5;

04- 0,5;1,0;2,0;2,5.

Кроме карандашей существуют (см. рис.47):

Рис.47. Алмазный правящий инструмент:

1.алмаз в оправке; 2.алмазная игла; 3.алмазный правящий резец; 4.алмазная пластина

Тип алмазного карандаша выбирают в зависимости от вида шлифования:

тип 01- для внутреннего шлифования и профильной правки;

тип 02- для кругов диаметром более 200-250мм.;

тип 03- для мягких кругов(ниже С1);

тип 04- обычная правка кругов средней твердости.

Алмазные карандаши типов 01 и 03 устанавливают с наклоном алмазоносной части на 10-15° в сторону вращения круга (рис.48), типы 02 и 04 без наклона.

Рис.48. Схема установки правящего карандаша: 1-карандаш; 2-круг шлифовальный

Рис.48. Схема установки правящего карандаша: 1-карандаш; 2-круг шлифовальный

Рекомендуется за одну правку снимать слой круга толщиной 0,010-0,12 мм при ручной правке (для внутреннего шлифования 0,05-0,07) и 0,03-0,05мм при автоматической.

Правка алмазными брусками: алмазные бруски изготавливают с прямым (плоским) профилем алмазной рабочей части (1) и с фасонным (2) (рис.49).

(1)

(2)

(2)

Рис.49. Алмазные бруски: 1.прямоугольного профиля; 2.фасонного профиля

Первые применяют при правке прерывистых поверхностей шлифовальных кругов (сегментных) и правке торцев кругов.

Вторые при правке профильных кругов. Максимальная глубина профиля до 20 мм, наименьший радиус 0,1 мм.

Правка алмазными роликами: применяется в основном для кругов работающих методом врезного шлифования. Они бывают прямого и фасонного профиля (см. схему на рис.50).

1-правящий ролик; 2-абразивный круг

1-правящий ролик; 2-абразивный круг

Рис.50. Схемы правки шлифовальных кругов алмазными роликами: а) по контуру цилиндрическим роликом; б) по контуру профильным роликом; в) вращением профильного ролика

Наибольший диаметр ролика 250 мм и длина 400 мм. Правку осуществляют на рабочей скорости кругов со скоростью роликов 12-15м/мин или 25-30м/мин в зависимости от уровня шероховатости детали (Ra=0,63-1,2).

Преимущество: высокая производительность и износостойкость, но дорогие и поэтому применение экономически выгодно в крупносерийном и массовом производстве.

К безалмазному инструменту для правки методом обкатывания относятся: твердосплавные ролики (а), чугунные гофрированные диски (б) и стальные звездочки (в).

а) б) в)

Рис. 51. Безалмазный инструмент для правки методом обкатывания

Таким инструментом обычно правят круги, работающие на обдирочных операциях, где основное назначение правки сводится к периодическому восстановлению геометрической формы круга, нарушенной вследствие неравномерного его износа.

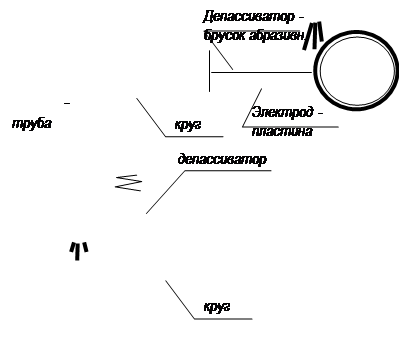

Правка алмазных инструментов

Правка алмазных кругов, особенно на металлических связках, представляет значительные трудности. По виду энергии методы классифицируют на механические, электрохимические, электроэрозионные.

Механическая правка абразивным инструментом обеспечивает высокую точность и производительность по сравнению с другими видами (рис.52).

Рекомендуемые режимы: скорость алмазного круга 1 – 2 м/с;

скорость абразивного круга 30 – 35 м/с;

продольная подача 1 м/мин;

поперечная подача 0,002 – 0,03 мм/дв.ход.

Материал зерен абразивного круга 63с или 24А на керамической связке.

Рис. 52. Схемы правки шлифованием абразивными кругами (1), алмазных кругов (2) различной формы

Виды механической правки:

1) правка монокристаллическим, поликристаллическим или импрегнированным алмазным инструментом;

2) правка шлифованием абразивными кругами;

3) правка абразивными брусками;

4) правка роликами высокой твердости;

5) правка путем шлифования мягкой стали.

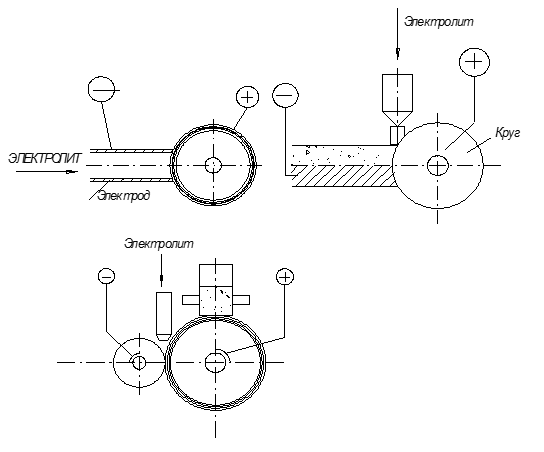

Электрохимическая правка, характеризуется высокой точностью. Применима для кругов на металлической и металлоорганической связке.

Сюда относится электролитическая правка (с использованием обратной схемы электролитического шлифования: круг – анод, деталь в виде пластин, трубы, круга – катод; рис. 53) и химическое травление в растворе щелочей и кислот.

Химическое травление эффективно очищает рабочую поверхность инструмента, но не восстанавливает ее необходимый профиль.

Рис.53. Схемы электролитической правки

Электроэрозионная правка –

- тепловое разрушение связки электрическими разрядами (рис 54).

|

Рис. 54. Схема электроэрозионной правки алмазного круга при бесцентровом шлифовании.

Во время правки алмазный круг «+», электрод «-».