Насосы: устройство, эксплуатация, техническое обслуживание и ремонт

Классификация насосов. Основные параметры насосов. Области применения различных типов насосов. Динамические насосы: центробежные, осевые и вихревые. Устройство, конструктивные особенности, принцип работы, достоинства и недостатки отдельных конструкций. Классификация центробежных насосов. Характеристики центробежного насоса. Понятие кавитация

Насос – это машина, в которой механическая энергия, подводимая к валу, преобразуется в гидравлическую энергию движущейся жидкости. Эта энергия расходуется в трубопроводах на преодоление гидравлических сопротивлений, подъем жидкости на заданную высоту, увеличение энергии давления.

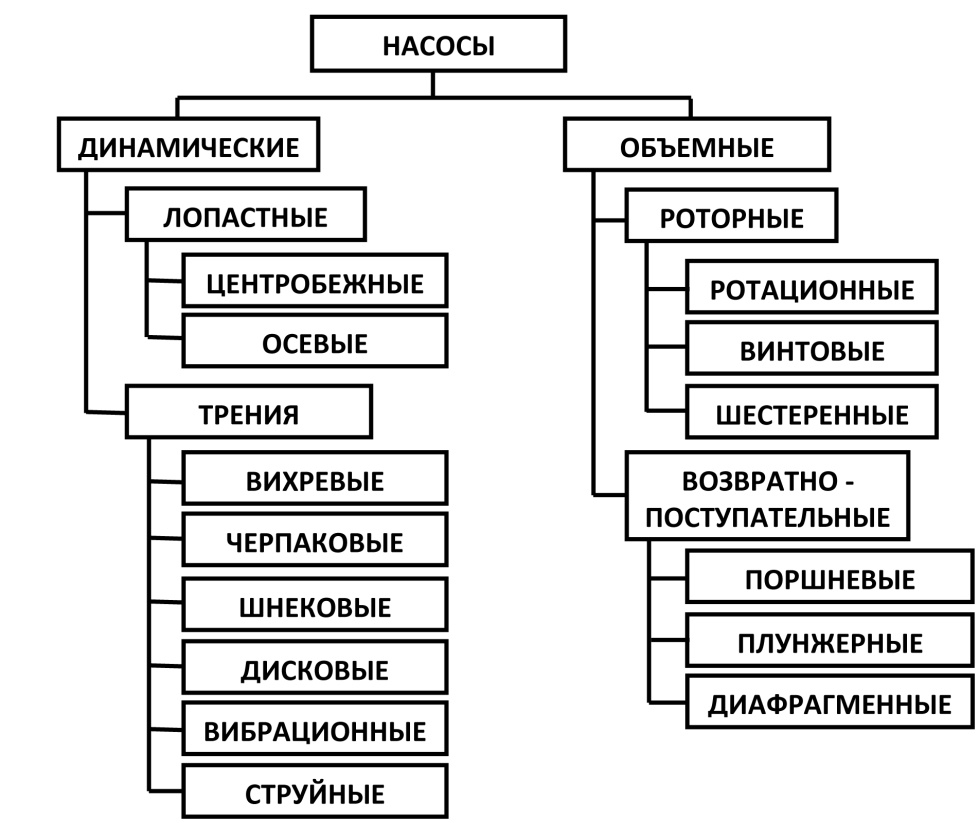

Классификация насосов

Насосы делятся по виду рабочей камеры и сообщения её с входом и выходом насоса на две основные группы: динамические и объёмные (рисунок 1).

Рисунок 1 Классификация насосов

Динамическим насосом называется насос, в котором жидкость перемещается под силовым воздействием на нее в камере, постоянно сообщающейся с входом и выходом насоса. В динамических насосах по характеру сил, воздействующих на жидкость, для создания потока преобладают силы инерции.

Объёмным насосом называется насос, в котором жидкость перемещается путем периодического изменения объема занимаемой ею камеры, попеременно сообщающейся с входом и выходом насоса. В объёмных насосах по характеру сил, под действием которых перемещается жидкость, преобладают силы давления.

Все динамические насосы подразделяют на две группы:

Лопастные насосы - динамический насос, в котором жидкость перемещается путем обтекания лопасти (центробежные, осевые).

Насосы трения - динамический насос, в котором жидкость перемещается под воздействием сил трения (вихревые, черпаковые, шнековые, дисковые, вибрационные, струйные).

Объёмные насосы подразделяют на две группы:

Возвратно-поступательного действия - объемный насос с прямолинейным возвратно-поступательным движением рабочих органов независимо от характера движения ведущего звена насоса (поршневые, плунжерные, диафрагменный).

Роторные - объемный насос с вращательным или вращательным и возвратно-поступательным движением рабочих органов независимо от характера движения ведущего звена насоса (шестерённые, шиберные, винтовые и т.д.).

Основные параметры насосов

Основными параметрами насосов, определяющими диапазон изменения режимов работы насосной станции, состав ее оборудования и конструктивные особенности, являются напор (давление), подача, мощность, коэффициент полезного действия и кавитационный запас.

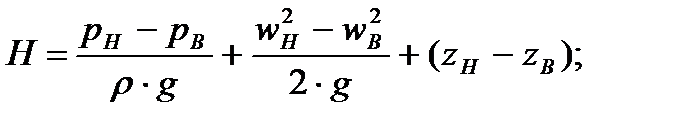

Напор насоса H равен разности удельных энергий на выходе и входе в насос.

где: pн и pв - соответственно абсолютные давления в сечениях на выходе (н) и входе (в), определяемые по показаниям соответствующих манометров, Па;

w - средняя скорость потока в замеряемом сечении, м/с;

z - геометрическая высота сечения, м;

ρ - плотность жидкости, кг/м  ;

;

g - ускорение свободного падения, м/с  .

.

Другими словами, напор насоса - это высота столба жидкости, подаваемой насосом, соответствующая давлению насоса.

Подача (производительность) – объем жидкости, подаваемой насосом в нагнетательную линию в единицу времени. Иногда вместо понятия подача используют понятия расход или производительность насоса.

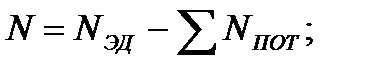

Мощность насоса N (кВт) – это мощность, подводимая к насосу. Она определяется на валу насоса, и при наличии электропривода представляет собой разность

где: NЭД – мощность, потребляемая двигателем из сети, кВт;

ΣNПОТ – сумма электрических и механических потерь в двигателе, кВт.

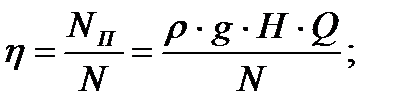

КПД насоса (коэффициент полезного действия) – представляет отношение полезной мощности, создаваемой насосом, к мощности подводимой N и учитывает потери энергии в насосе:

Кавитационный запас ∆h (м). Для обеспечения работы насоса в бескавитационном режиме избыток напора ∆h на входе в насос должен быть сверх напора, соответствующего давлению насыщенного пара перекачиваемой жидкости. Кавитационный запас ∆h измеряется в м. столба жидкости. Другими словами: насос будет работать без кавитации, если полное давление во входном патрубке насоса будет выше давления насыщенного пара перекачиваемой жидкости.

Величина кавитационного запаса, обеспечивающая работу насоса без изменения основных его параметров, называется допускаемым кавитационным запасом ∆hдоп, который измеряется в м столба жидкости. Допустимый кавитационный запас указывается в паспорте насоса заводом изготовителем.

Вакуумметрическая высота всасывания HВ представляет собой максимальную разность между барометрическим (атмосферным) давлением и давлением на входе в насос.

Вакуумметрическая высота всасывания, при которой обеспечивается работа насоса без изменений основных параметров, называется допускаемой вакуумметрической высотой всасывания НВдоп.

Единицами измерения вакуумметрической и допускаемой вакуумметрической высот всасывания является метр столба жидкости.

Вакуумметрическая высота всасывания складывается из геометрической высоты всасывания (высоты установки насоса), потерь напора на преодоление гидравлических сопротивлений во всасывающем трубопроводе и скоростного напора на входе (в подводе) в насос. Таким образом, разрежение, создаваемое работающим насосом, необходимо для засасывания жидкости на определённую высоту, преодоление всех сил сопротивления во всасывающем трубопроводе и создание скорости движения жидкости по трубопроводу.

Высотой всасывания называется разность отметок между осью рабочего колеса и поверхностью уровня жидкости в резервуаре (емкости, канале, котловане и т.д.), из которого забирается жидкость. Эту высоту ещё называют геометрической высотой всасывания. В зависимости от взаимного расположения уровня жидкости в резервуаре (емкости, канале, котловане и т.д.) и оси рабочего колеса различают положительную и отрицательную высоту всасывания.

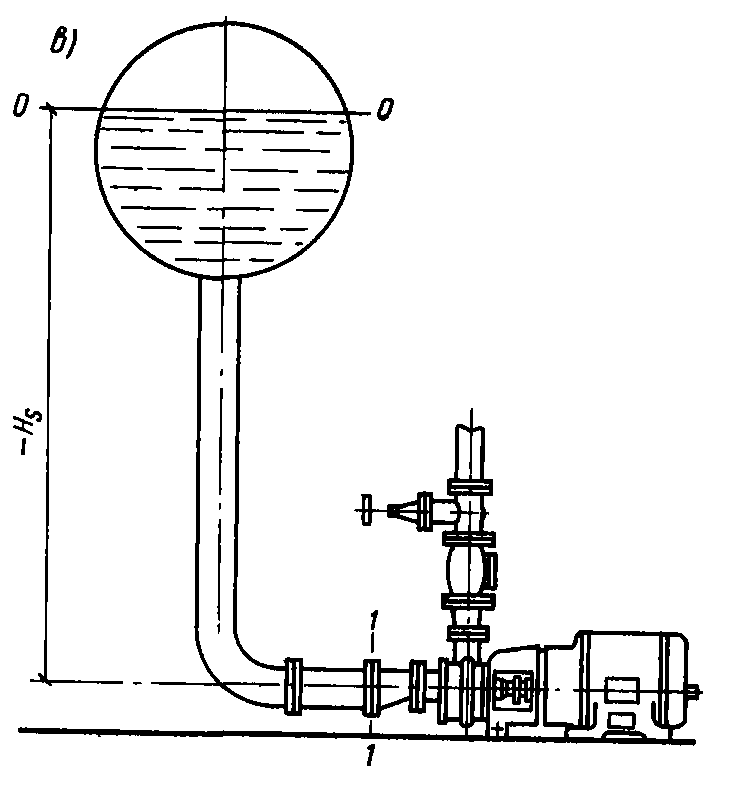

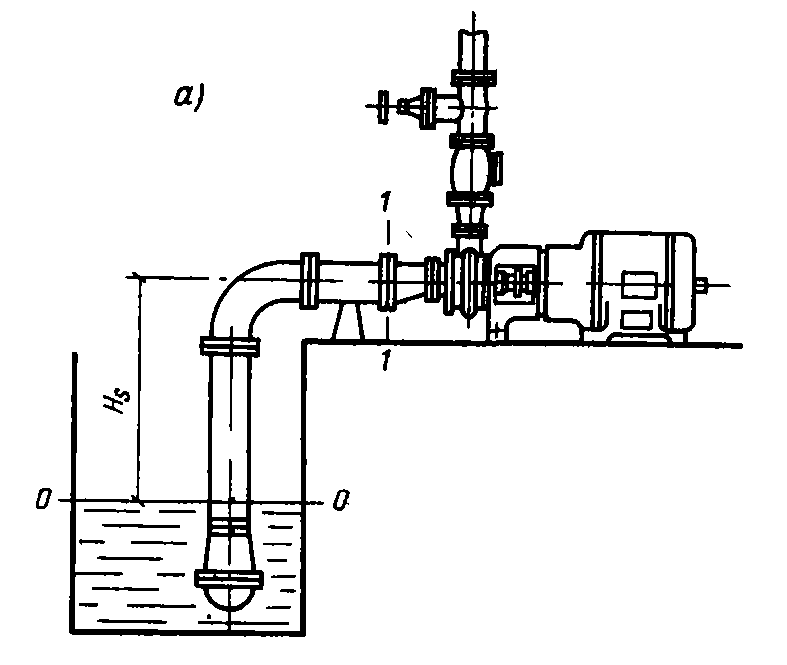

Рисунок 2 – Варианты установки насосов относительно уровня всасываемой жидкости

Положительная геометрическая высота всасывания получается тогда, когда насос установлен выше уровня жидкости в резервуаре (емкости, канале, котловане и т.д.) (рисунок 2,а). Отрицательная геометрическая высота всасывания получается в случае установки насоса ниже уровня жидкости в резервуаре (емкости, канале, котловане и т.д.) (рисунок 2,б). Отрицательная геометрическая высота всасывания называется подпором.

Области применения различных типов насосов

Насосы используются практически во всех сферах промышленного, муниципального, сельского и домашнего хозяйства.

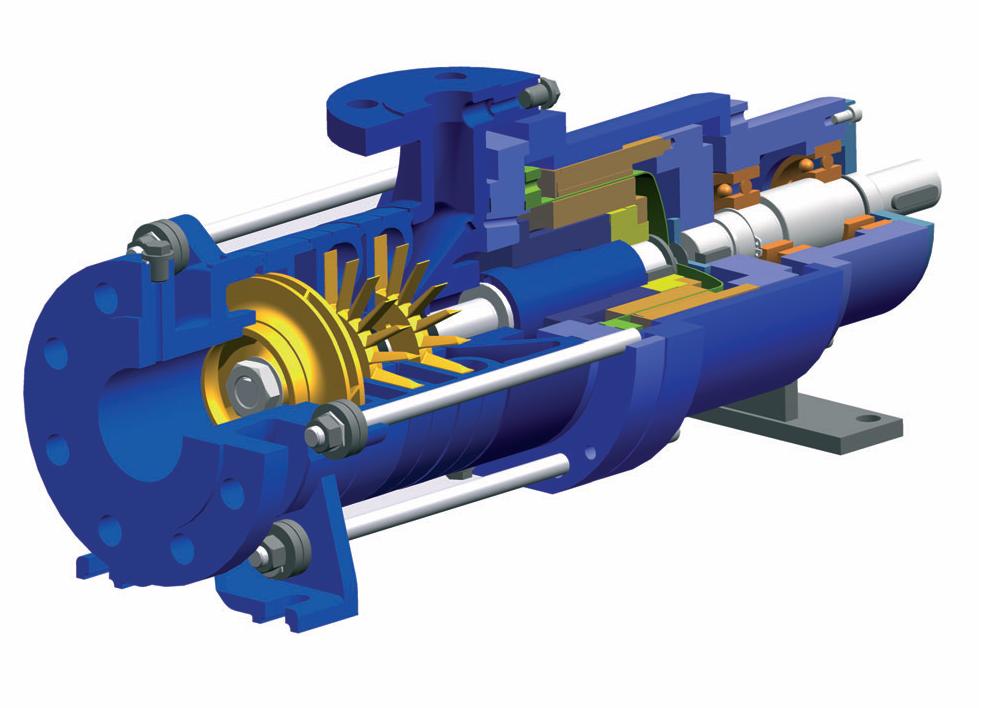

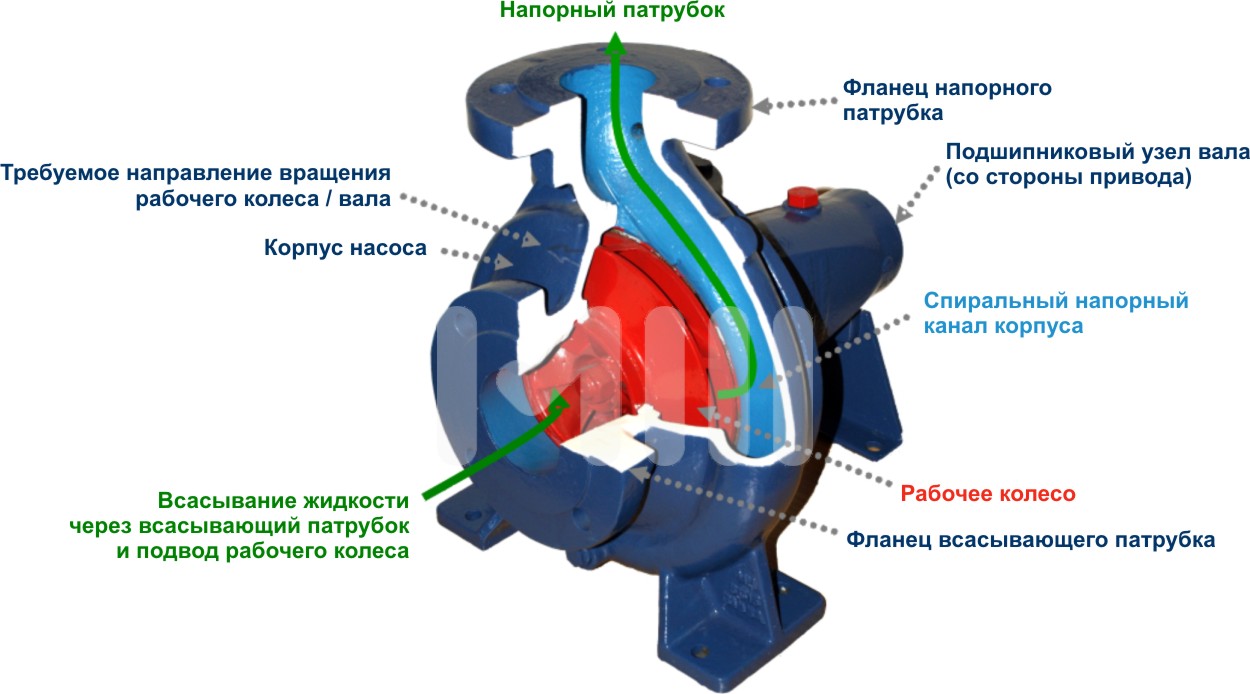

Центробежные насосы (рисунок 3) получили наибольшее распространение в химической и нефтеперерабатывающей промышленности. Они имеют перед поршневыми ряд важных преимуществ.

КПД наиболее крупных и тщательно изготовленных центробежных насосов составляет 0,75—0,90; КПД, поршневых насосов 0,65—0,85. Однако центробежные насосы небольшой и средней производительности имеют КПД на 10—15% ниже, чем поршневые, а у малых насосов он может составлять до 10 %.

Рисунок 3 - Центробежный насос

Это обусловлено наличием больших зазоров между полостями всасывания и нагнетания, через которые возможен переток жидкости, а также затратами энергии на неизбежное вихреобразование вблизи кромок лопаток вращающегося с большой скоростью рабочего колеса, которая преобразуется в тепло и рассеивается в окружающей среде. Такие потери резко возрастают для высоковязких жидкостей, перекачивание которых центробежными насосами, вследствие резкого снижения КПД, экономически невыгодно.

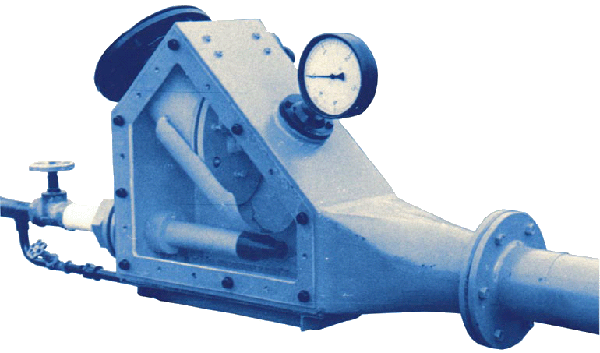

Поршневые насосы (рисунок 4) целесообразно применять лишь при сравнительно небольших подачах и высоких давлениях для перекачивания высоковязких, огне - и взрывоопасных жидкостей (паровые насосы), а также при дозировании жидких сред.

Рисунок 4 - Поршневой насос

Винтовые насосы (рисунок 5) могут быть использованы для перекачивания высоковязких жидкостей, топлив, нефтепродуктов и т. п. Эти насосы применяют в области подач до 300 м3/ч и давлений до 175 атмосфер при скорости вращения до 3000 об/мин. Винтовые насосы обладают рядом достоинств: быстроходностью, компактностью, бесшумностью. Производительность винтовых насосов практически не изменяется при изменении давления. К. п. д. этих насосов достаточно высок и достигает 0,75—0,80.

Рисунок 5 - Винтовой насос

Область применения одновинтовых насосов ограничена производительностью 3,6—7 м3/ч и давлением 10—25 ат. По стоимости изготовления и эксплуатационным расходам эти насосы близки к центробежным насосам малой производительности, работающих при давлениях 3—5 ат, и значительно экономичнее последних, если давление нагнетания превышает 10 ат. Одновинтовые насосы используют для перекачивания загрязненных и агрессивных жидкостей, растворов и пластмасс с высокой вязкостью.

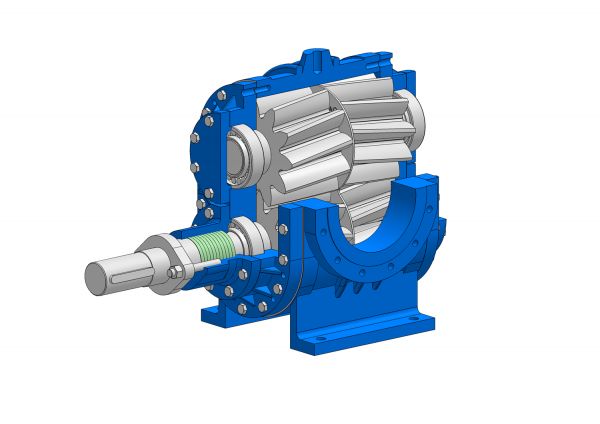

Шестеренные насосы (рисунок 6) используют для перекачивания вязких жидкостей, не содержащих твердых примесей, при небольших подачах (не выше 5—6 м3/мин) и высоких давлениях (100—150 ат).

Рисунок 6 - Шестеренный насос

Вихревые насосы (рисунок 7) применяют для перемещения чистых маловязких жидкостей с небольшими подачами (до 40 м3/ч) и сравнительно высокими напорами (до 250 м), в несколько раз превышающими напоры центробежных насосов. К достоинствам вихревых насосов следует отнести простоту конструкции, компактность и возможность получения более высоких напоров, чем в центробежных насосах. Недостатком вихревых насосов является низкий к. п. д. (20—50%), что обусловлено значительными потерями при переносе энергии вихрями, а также непригодность для перекачивания вязких жидкостей и жидкостей, содержащих твердые взвеси.

Рисунок 7 - Вихревой насос

Струйные насосы (рисунок 8) используют в производствах, где наличие движущихся и трущихся частей недопустимо. Как указывалось, струйные насосы можно применять лишь в тех случаях, когда допустимо смешение перекачиваемой жидкости с рабочей.

Рисунок 8 - Струйный насос (инжектор)

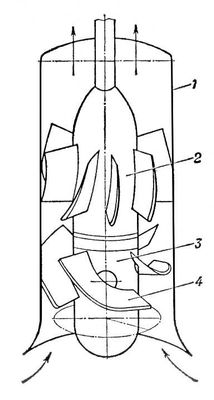

Осевые насосы (рисунок 9) предназначены главным образом для подачи больших объёмов жидкостей.

Рисунок 9 - Осевой насос

Их работа обусловлена передачей той энергии, которую получает жидкость при силовом воздействии на неё лобовой поверхности вращающихся лопастей рабочего колеса. Частицы подаваемой жидкости при этом имеют криволинейные траектории, но, пройдя через выправляющий аппарат, начинают перемещаться от входа в насос до выхода из него, в основном вдоль его оси (откуда и название).

Динамические насосы

В насосах этого типа энергия жидкости увеличивается благодаря взаимодействию лопаток рабочего колеса и перемещающегося потока. Под действием вращающихся лопаток жидкость приводится во вращательное и поступательное движение. При этом ее давление и скорость возрастают по мере движения в рабочем колесе.

В динамическом насосе увеличивается доля кинетической энергии в связи с увеличением скорости потока на выходе из рабочего колеса.

К динамическим насосам относятся: лопастные (центробежные и осевые); насосы трения (вихревые, черпаковые, шнековые и др.).

Центробежные насосы

Для перекачки нефти и нефтепродуктов при их транспортировке по магистральным трубопроводам и по временным трубопроводам при выполнении ремонтных работ на МН и МНПП широкое применение нашли центробежные насосы.

В центробежных насосах жидкость движется в осевом направлении от всасывающего патрубка к центральной части рабочего колеса (рисунок 5.10). В рабочем колесе поток жидкости поворачивается на 90° и симметрично относительно оси вращения растекается по каналам вращающегося колеса, образованным стенками переднего и заднего дисков и рабочими лопастями.

Если корпус насоса полностью наполнен жидкостью из всасывающего трубопровода, то при придании вращения рабочему колесу (например, при помощи электродвигателя) жидкость, которая находится в каналах рабочего колеса (между его лопастями), под действием центробежной силы будет отбрасываться от центра колеса к периферии. Это приведёт к тому, что в центральной части колеса создастся разрежение, а на периферии повысится давление. А если повышается давление, то жидкость из насоса начнёт поступать в напорный трубопровод. Вследствие этого внутри корпуса насоса образуется разрежение, под действием которого жидкость одновременно начнёт поступать в насос из всасывающего трубопровода. Таким образом, происходит непрерывная подача жидкости центробежным насосом из всасывающего в напорный трубопровод.

Рисунок 10 – Движение жидкости в центробежном насосе

Широкое применение центробежных насосов объясняется их большими достоинствами, к которым относятся:

Простота конструкции и компактность (небольшие масса и габаритные размеры).

Небольшая требуемая площадь и относительно легкие фундаменты и рамы для монтажа насосов, вследствие отсутствия инерционных сил (рабочие колёса вращаются равномерно).

Простота непосредственного соединения с приводным двигателем, что способствует компактности всей насосной установки и повышает её КПД.

Высокая производительность и непрерывная подача, благодаря чему устраняются гидравлические удары в напорном трубопроводе.

Возможность плавного регулирования в широком диапазоне основных характеристик насоса.

Высокая надежность при эксплуатации и долговечность.

Простота эксплуатации, технического обслуживания, монтажа и демонтажа.

Невысокая стоимость насоса.

Возможность применения для перекачки загрязненных жидкостей, т.к. отсутствуют всасывающие и нагнетательные клапаны и между рабочим колесом и корпусом насоса существуют зазоры.

Однако центробежные насосы обладают и определенными недостатками.

Не обладают свойством самовсасывания, поэтому перед пуском в работу необходимо насос заполнить жидкостью.

Существенное снижение КПД при малой подаче жидкости, а также при большом значении напора.

Для создания больших напоров необходимо увеличивать число ступеней, что приводит к усложнению конструкции, удорожанию и снижению КПД насоса.

Сложности отливки корпуса с узкими проточными каналами.

Осевые насосы

Осевые насосы используют для создания больших подач при перекачивании загрязненной воды, очищенных стоков, вязких и маловязких продуктов, подпиточной и оборотной воды. По сравнению с центробежными осевые насосы имеют большие подачи и меньшие напоры.

Существуют две основных разновидности осевых насосов: жестколопастные с лопастями, закрепленными неподвижно на втулке рабочего колеса, называемые пропеллерными, и поворотно-лопастные, оборудованные механизмом для изменения угла наклона лопастей. Насосы обеих разновидностей строят обычно одноступенчатыми, реже двухступенчатыми.

Изменением наклона лопастей рабочего колеса достигается регулирование подачи с поддержанием КПД на высоком уровне в широких пределах. Рабочие колёса осевого насоса имеют очень высокий коэффициент быстроходности (ns от 500 до 1500 об/мин). При малых подачах характеристики Н - Q и N - Q круто снижаются. Максимальные значения Н и N соответствуют режиму холостого хода.

Рабочее колесо осевого насоса (рисунок 11) состоит из втулки, на которой укреплено несколько лопастей, представляющих собой удобообтекаемое изогнутое крыло с закрученной передней, набегающей на поток кромкой. Рабочее колесо насоса вращается в трубчатой камере, благодаря чему основная масса потока в пределах колеса движется в осевом направлении, что и определило название насоса.

Двигаясь поступательно, перекачиваемая жидкость одновременно несколько закручивается рабочим колесом. Для устранения вращательного движения жидкости служит выправляющий аппарат, через который она проходит перед выходом в коленчатый отвод, соединяемый с напорным трубопроводом.

В качестве привода осевых насосов используются, как правило, электродвигатели синхронного и асинхронного типа, непосредственно соединяемые с насосом с помощью муфты. Насосные агрегаты изготовляют с вертикальным, горизонтальным или наклонным валом.

1 - колесо;

2 - камера,

3 - выправляющий аппарат;

4 - отвод

Рисунок 11– Осевой насос

Подача серийно выпускаемых отечественной промышленностью осевых насосов колеблется от 0,5 до 45 м3/с при напорах от 25 до 27 м. Таким образом, по сравнению с центробежными насосами осевые имеют значительно большую подачу, но меньший напор. КПД высокопроизводительных осевых насосов достигает 0,9 и выше.

Достоинства осевых насосов:

высокая производительность по сравнению со всеми другими классами насосов;

компактность и простота устройства;

пригодность для перемещения загрязненных и кристаллизующихся жидкостей;

имеют высокий КПД - 90% и выше;

обеспечивают плавную и непрерывную подачу перекачиваемой жидкости при достаточно высоких значениях КПД;

высокая частота вращения рабочего колеса позволяющая соединить вал насоса с валом электродвигателя без редуктора, понижающего частоту вращения.

Недостатки осевых насосов:

низкий напор (до 10-15м);

трудность перекачивания вязких жидкостей.

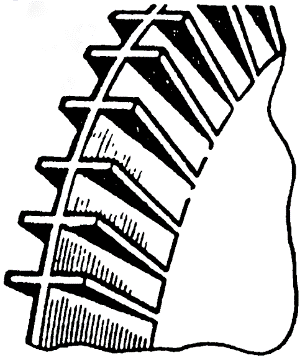

Вихревые насосы

Вихревые насосы применяют для перемещения чистых маловязких жидкостей с небольшими подачами (до 40 м3/ч) и сравнительно высокими напорами (до 250 м), в несколько раз превышающими напоры центробежных насосов.

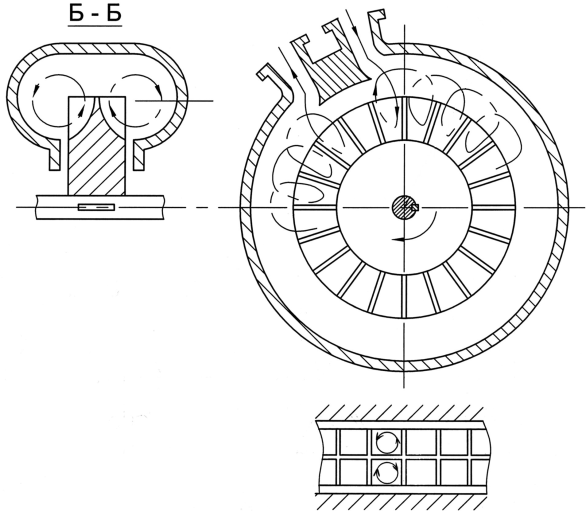

Рабочее колесо вихревого насоса (рисунок 12) представляет собой плоский диск с короткими радиальными прямолинейными лопатками, расположенными на периферии колеса. В корпусе имеется кольцевая полость, в которую и входят лопатки колеса. Внутренний уплотняющий выступ, плотно примыкая к наружным торцам и боковым поверхностям лопаток, разделяет всасывающий и напорный патрубки, соединенные с кольцевой полостью.

Рисунок 12 - Рабочее колесо вихревого насоса

При вращении колеса жидкость увлекается лопатками и одновременно под воздействием центробежной силы закручивается (рисунок 13) Таким образом, в кольцевой полости работающего насоса образуется своеобразное парное кольцевое вихревое движение, почему насос и называется вихревым. Отличительной особенностью вихревого насоса является то, что один и тот же объем жидкости, движущейся по винтовой траектории, на участке от входа в кольцевую полость до выхода из нее многократно попадает в межлопастное пространство колеса, где каждый раз получает дополнительное приращение энергии, а, следовательно, и напора. Благодаря этому напор вихревых насосов в 2 - 4 раза больше, чем у центробежных, при одном и том же диаметре колеса, т. е. при одной и той же угловой скорости. Это, в свою очередь, позволяет исполнять вихревые насосы значительно меньших размеров и массы по сравнению с центробежными.

Рисунок 13 – Схема движения жидкости по кольцевому каналу

Достоинством вихревых насосов является также и то, что они обладают самовсасывающей способностью, исключающей необходимость заливки корпуса и всасывающей линии насоса перекачиваемой жидкостью перед каждым пуском.

Недостатком вихревых насосов является сравнительно невысокий КПД и быстрый износ их деталей при работе с жидкостями, содержащими взвешенные твердые частицы.

Классификация центробежных насосов

Центробежные насосы классифицируют:

а) По направлению оси вращения ротора:

горизонтальные;

вертикальные.

б) По расположению рабочих колёс на валу насоса:

консольные - насос, у которого рабочие колёса расположены на консольной части его вала;

насосы со средним расположением рабочих колёс на валу (между опорами вала).

в) По числу колёс:

одноступенчатые - насосы, в которых жидкая среда перемещается одним рабочим колесом;

двухступенчатые - насосы, в котором жидкая среда перемещается последовательно двумя комплектами рабочих органов;

многоступенчатые - насосы, в которых жидкая среда перемещается последовательно несколькими рабочими колёсами.

г) По направлению потока жидкости в рабочем колесе или между рабочими колёсами:

однопоточные - насосы, у которых жидкая среда подается через один отвод;

двухпоточные - насосы, у которых жидкая среда подается через два отвода;

многопоточные - насосы, у которых жидкая среда подается через несколько отводов.

д) По способу разъёма корпуса:

с осевым разъёмом - насосы с разъёмом корпуса в плоскости оси рабочих органов;

с торцевым разъёмом - насосы, с разъёмом корпуса в плоскости, перпендикулярной оси рабочих органов;

ж) По развиваемому давлению:

низкого давления – до 0,2 МПа;

среднего давления – от 0,2 до 0,6 МПа;

высокого давления – более 0,6 МПа.

и) По расположению входа в насос:

с боковым входом - насосы, к которым жидкая среда подводится в направлении, перпендикулярном оси рабочих органов;

с осевым входом - насосы, у которых жидкая среда подводится в направлении оси рабочих органов;

с двухсторонним входом - насосы, у которых жидкая среда подводится к рабочим органам с двух противоположных сторон.

к) По способу соединения с приводным двигателем:

приводные – с редуктором или со шкивом;

непосредственно соединенные с двигателем с помощью муфт.

л) По функциональному назначению:

водопроводные;

канализационные;

кислотные и щелочные;

нефтяные и др.

м) По месту установки:

стационарные - насосы, предназначенные для работы на фундаменте;

передвижные - нaсoсы, перемещаемые в процессе эксплуатации;

н) По способу расположения насоса относительно поверхности жидкости:

поверхностные;

погружные;

глубинные.

Характеристики центробежного насоса и соотношения между ними

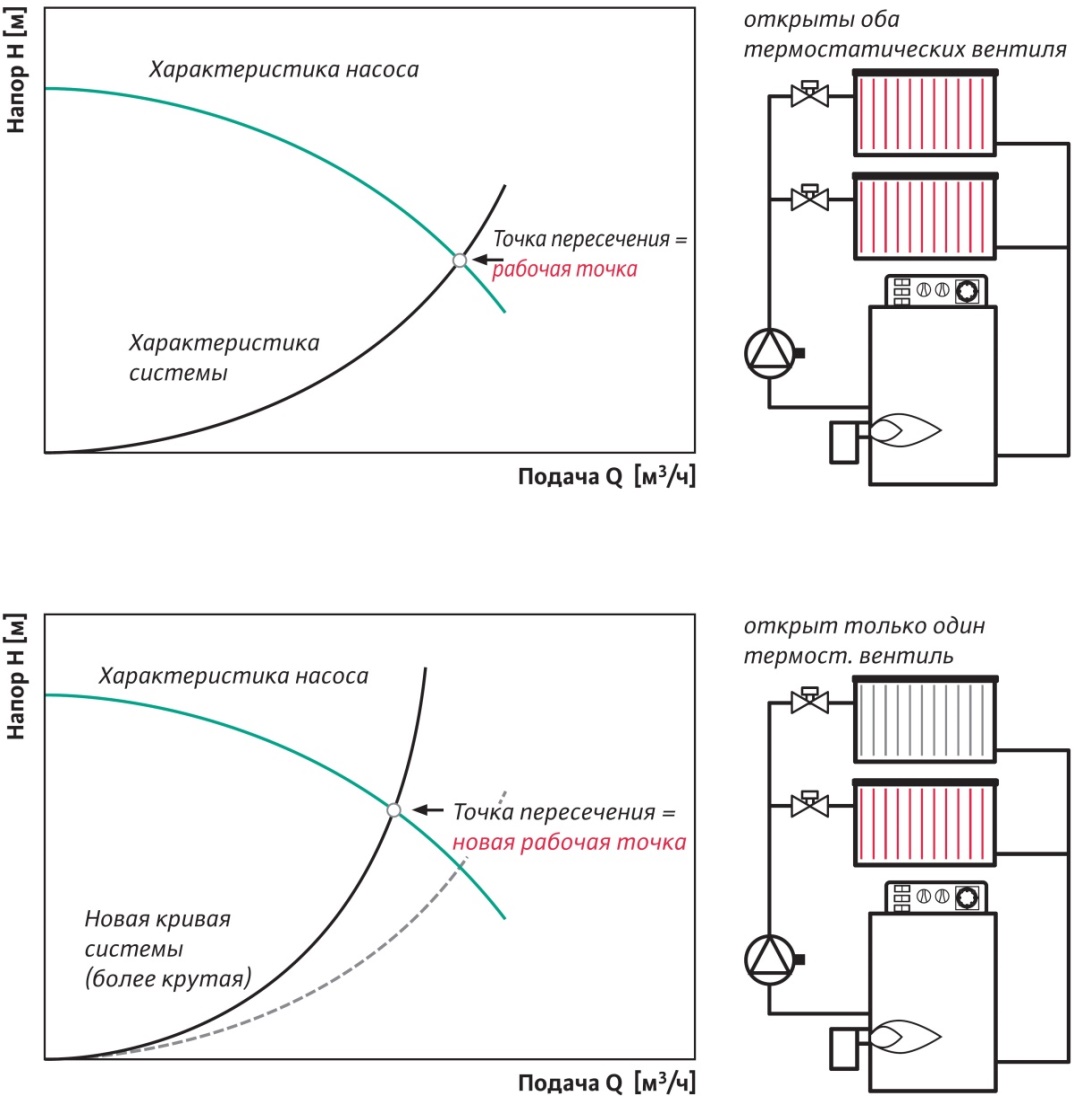

При конструировании центробежного насоса рассчитывают рабочие органы, выбирают размеры и форму проточной части таким образом, чтобы гидравлические потери при работе насоса на расчетном режиме были минимальными, а основные параметры насоса — подача, напор, мощность и частота вращения ротора — оптимальными. Однако в реальных условиях работы магистрального нефтепровода насос может работать в режиме, отличающемся от оптимального, например с большей или меньшей подачей. При таком отклонении режима работы насоса изменяются также и другие его параметры. Для практического определения зависимости основных параметров работы центробежного насоса строят кривые, которые называются характеристиками.

Основная характеристика насоса — зависимость напора Н от его подачи Q.

Построить точную характеристику центробежного насоса расчетным путем невозможно, поскольку нельзя учесть влияние всех действующих факторов, поэтому характеристику Q — Н строят по экспериментальным данным.

Действительная характеристика насоса отличается от теоретической тем, что при ее построении учитываются реальная жидкость, потери напора в рабочем колесе и улитке, и тем, что рабочее колесо насоса имеет конечное число лопаток.

Наибольшее снижение напора происходит в колесах, лопатки которых загнуты вперед, а наименьшее — в колесах с лопатками, загнутыми назад.

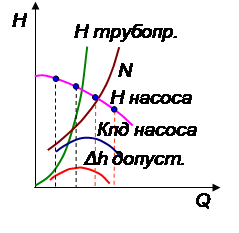

Точка на характеристике Q — Н, соответствующая максимальному значению к. п. д., называется рабочей точкой, она соответствует оптимальному режиму работы насоса (рисунок 14).

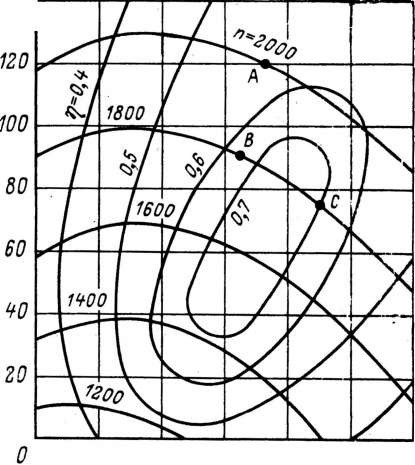

Рисунок 14 – Оптимальный режим работы насоса

При выборе и эксплуатации центробежного насоса удобно пользоваться семейством характеристик Q — Н при различных частотах вращения ротора, куда наносят кривые, соответствующие одинаковым значениям к. п. д. Полученный таким образом график называется универсальной характеристикой насоса. По универсальной характеристике насоса (рисунок 15) можно установить оптимальный режим его работы при переменных значениях подачи, напора и частоты вращения.

Получить универсальную характеристику центробежного насоса можно путем пересчета характеристики имеющегося подобного насоса, используя при этом законы пропорциональности, которые основаны на зависимости подачи, напора и мощности центробежного насоса от частоты вращения рабочего колеса.

Рисунок 15 - Универсальная характеристика центробежного насоса

Зависимость рабочих параметров насоса от частоты вращения вала насоса выражается уравнениями.

Подача насоса прямо пропорциональна частоте вращения рабочего колеса:

Q1 / Q2 = n1/n2

Напор, развиваемый насосом, прямо пропорционален квадрату частоты вращения рабочего колеса: Н1/Н2 = (n1/n2)2

Мощность насоса прямо пропорциональна кубу частоты вращения рабочего колеса:

N1/N2 = (n1/n2)3

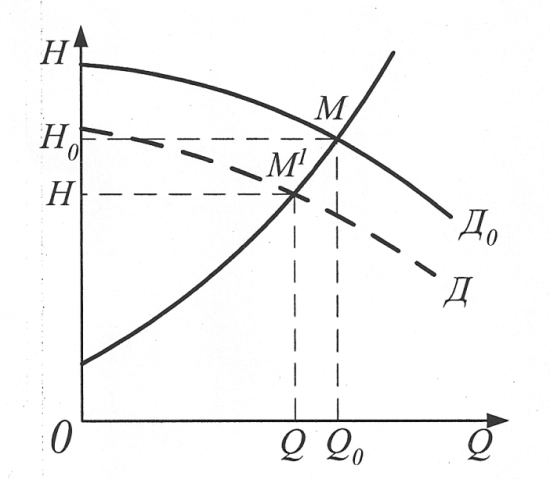

Широко распространенным методом регулирования характеристики центробежного насоса является изменение диаметра рабочего колеса (обточка). Обтачивая (уменьшая) диаметр рабочего колеса, можно значительно изменить поле работы насоса. Чтобы получить нужный напор насоса при обточке колеса, необходимо существующий напор умножить на квадратичную величину отношения диаметра обточенного колеса к диаметру обтачиваемого.

Метод изменения режимов работы МН изменением диаметра рабочего колеса насоса на НПС состоит в том, что диаметры рабочих колес центробежных насосов НМ, НПВ и НМП могут быть изменены на другой диаметр или может быть произведена обточка колеса на станке.

Обточка в пределах 10% практически не приводит к снижению КПД насосов, H-Q характеристика же насоса при этом изменяется подобно тому, как это происходит при изменении числа оборотов ротора насоса (рисунок 16)

Рисунок 16 – Изменение Q – Н характеристики с изменением диаметра рабочего колеса

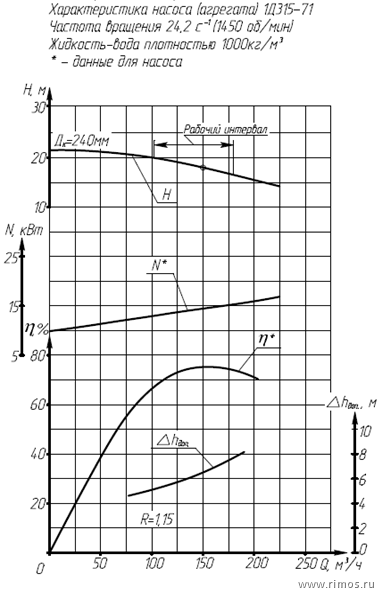

Комплексной характеристикой насоса (рисунок 17) называется непрерывная зависимость параметров насоса от подачи, выраженная графически в определённом масштабе.

Рисунок 17 – Комплексная характеристикой насоса

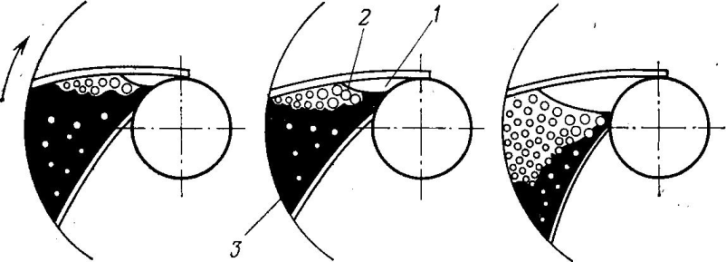

Кавитация – нарушение сплошности потока, т. е. образование в струе перекачиваемой жидкости полостей (каверн), заполненных ее парами или газами.

По мере продвижения засасываемой насосом жидкости ее давление падает и может стать меньше упругости насыщенных паров, отчего в потоке образуются заполненные паром (газом) пузырьки, объединяющиеся в каверны (рисунок 18).

а) б) в)

а - начальная стадия;

б - развитая кавитация;

в - супер кавитация

Рисунок 18 – Стадии развития кавитации

При входе их в область повышенного давления у рабочего колеса, пары сразу конденсируются, пустоты мгновенно с ударом «захлопываются», в результате соударений в толще жидкости возникают гидравлические микроскопические удары.

Работа насоса в режиме кавитации внешне проявляется шумом, внутренним треском, повышенным уровнем вибрации, а при сильно развившейся кавитации – гидравлическими ударами.

Кавитационный износ (рисунок 19) возникает вследствие локальных гидравлических ударов жидкости в зоне кавитации, в результате на поверхности детали возникают микроскопические углубления, которые затем сливаются, образуя глубокие каверны (раковины). Кавитация сопровождается также химическим разрушением материала насоса под действием кислорода и других выделившихся газов. Действие кавитации усиливается, если жидкость содержит взвешенные абразивные вещества (песок).

Рисунок 19 – Кавитационная эрозия

Для создания нормальных (безкавитационных) условий все центробежные насосы работают с необходимым кавитационным запасом, т. е. на входе насоса создается дополнительное давление (подпор), сверх давления насыщенных паров перекачиваемой жидкости.

Достигается это путем заглубления насосов или при помощи вспомогательного подпорного насоса.

Конструкции основных узлов и деталей центробежных насосов. Корпус, вал, рабочее колесо, ротор, направляющий аппарат. Подшипники качения и подшипники скольжения. Достоинства и недостатки. Уплотнения: контактные, бесконтактные, комбинированные. Осевые и поперечные силы, действующие в центробежном насосе и способы их уравновешивания

Конструкции основных узлов и деталей центробежных насосов

Центробежные насосы всех типов имеют следующие основные узлы и детали:

корпус;

проточную часть;

ротор;

уплотнения;

подшипники.

Корпус насоса является базовой деталью, в которой располагаются все остальные узлы и детали, а так же формирует каналы, по которым движется жидкость в пределах корпуса.

Конструкция корпуса насоса зависит от трех основных факторов: давления, температуры и свойств перекачиваемой жидкости. Большая часть современных магистральных нефтяных насосов имеет корпус в виде спирали вокруг колеса, так называемый спиральный корпус.

Проточная часть центробежного насоса – внутренняя рабочая часть корпуса насоса, отвечающая за перемещение жидкости от подводящей до напорной части насоса.

В проточную часть центробежного насоса входят:

подводящее устройство;

направляющий аппарат;

спиральная камера.

Подводящее устройство – это участок проточной части насоса от входного патрубка до входа в рабочее колесо, а у многоступенчатых насосов - до входа в рабочее колесо первой ступени.

Подводы необходимы для подачи перекачиваемой жидкости к рабочему колесу с минимальными потерями.

Наиболее распространенными типами подводящих устройств центробежных насосов являются: осевой и боковой.

Направляющий аппарат в центробежных насосах предназначен для того, чтобы поток жидкости, поступающий из рабочего колеса, отвести в определенном направлении и одновременно преобразовать кинетическую энергию потока в потенциальную энергию давления.

Спиральная камера (улитка) служит для плавного отвода жидкости из рабочего колеса в напорный трубопровод и для постепенного уменьшения скорости движения жидкости (кинетической энергии) с целью повышения давления (потенциальной энергии).

Ротор центробежного насоса

Ротор насоса - отдельная сборочная единица, определяющая динамическую устойчивость работы насоса, его надежность, долговечность и экономичность. Ротор центробежного насоса состоит из вала, рабочего колеса (или нескольких колес) и некоторых дополнительных деталей – распорных и импеллерных втулок, защитных втулок вала, гаек.

В подпорных насосах на ротор устанавливаются предвключенные колеса; в секционных насосах на ротор устанавливается разгрузочный диск. К ротору насоса относятся уплотнительные кольца.

Вал ротора предназначен для передачи крутящего момента от привода к рабочим колесам, которые неподвижно крепятся на валу с помощью шпонок и установочных гаек.

Часть вала, которая лежит непосредственно на опоре, называется цапфой, а промежуточные части – шейками(рисунок 20).

Рисунок 20 – Вал насоса

Рабочее колесоявляется основным элементом насоса, в котором механическая энергия, получаемая от электродвигателя, преобразуется в гидравлическую энергию перекачиваемой жидкости (рисунок 21).

Для низконапорных насосов, с малой окружной скоростью рабочие колеса изготавливают из чугуна. Для крупных насосов с большой окружной скоростью их отливают из стали 25л или 20Х13Л.

а) б) в)

Рисунок 21 – Рабочие колеса центробежного насоса

Колесо центробежного насоса выполняется цельнолитым (бронзовое, чугунное, стальное) открытого типов а), закрытого б) или двустороннего входа в).

Импеллерные втулки в магистральных насосах предназначены для охлаждения торцовых уплотнений, за счет создания циркуляции нефти от входного устройства насоса на прием рабочего колеса через торцовую камеру.

Втулка имеет многозаходную винтовую нарезку, которая при вращении вместе с валом насоса создает динамический напор, действующий в сторону, противоположную местоположения торцовой камеры.

Динамический напор создается осевой составляющей винтовой нарезки (рисунок 22).

Рисунок 22 – Импеллерная втулка

Циркуляция нефти может осуществляться по двум каналам:

первый – через отверстие в корпусе насоса, соединяющим входную камеру и камеру торцового уплотнения;

второй канал образуется фрезерованием пазов в гладкой защитной втулке, которые соединяют полость всасывания колеса с камерой уплотнения.

Радиальный зазор между импеллерной и гладкой втулками насоса составляет 0,4 - 0,5мм.

Уплотнения контактные, бесконтактные, комбинированные

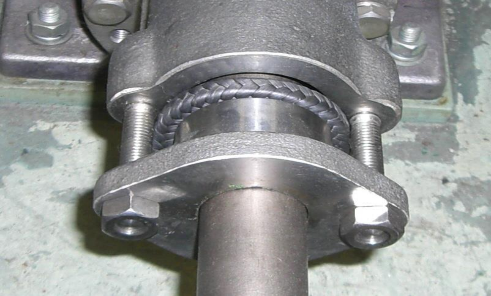

Сальниковое уплотнение с набивкой относится к контактным уплотнениям и предназначено для предотвращения интенсивных утечек перекачиваемой жидкости из насоса. Уплотнение состоит из сальниковой камеры, в которую устанавливаются кольца набивки. Набивка поджимается к валу при помощи нажимной втулки и нажимного фланца (грундбуксы рисунок 23).

Рисунок 23 – Сальниковое уплотнение

Сальниковые уплотнения из-за своей простоты довольно распространены в различных насосах. Они надежно работают при давлении перед сальником до 1МПа и окружной скорости вращения защитной втулки вала до 20 м/с.

Достоинства сальникового уплотнения:

простота конструкции;

отсутствие необходимости в частичной разборке насоса при замене набивки.

Недостатки сальникового уплотнения:

значительное трение вала о набивку и как следствие потеря энергии;

обязательное наличие утечек.

Торцовое уплотнение предназначено для герметизации вращающегося вала в месте его выхода из корпуса насоса. Торцовое уплотнение относится к контактным.

Торцовые уплотнения классифицируются по следующим признакам:

По числу пар трения в торцовом уплотнении - одинарные (в которых одна пара контактных колец) и двойные;

По положению узла аксиально-подвижной втулки относительно вала - с вращающимс